悬挂式单轨交通车辆基地工艺设计建议

2022-08-09杨昕映

杨昕映

(中铁工程设计咨询集团有限公司,北京 100055)

悬挂式单轨交通是车体悬挂于轨道梁或索轨下方行驶的一种中低运量轨道交通[1],具有安全可靠、运行快捷、集约用地、地形适应能力强、噪声低、工程投资低[2]、建设周期短等优点,不仅满足《交通强国建设纲要》《关于培育发展现代化都市圈的指导意见》《国家综合立体交通网规划纲要》部署对“经济高效、绿色集约、智能先进、安全可靠”[3-4]以及“推进各种运输方式统筹融合发展,促进交通通道由单一向综合、由平面向立体发展,减少对空间的分割,提高国土空间利用效率”[5]的要求,还有利于完善国内城市交通结构,促进轨道交通持续健康、多制式协调发展[6]。目前,国内已建成成都双流中唐新能源空铁试验线[7]、河南开封自贸区空轨项目示范段、中车四方试验线、武汉中铁科工空轨示范线等多条示范线[8],四川省、河南省、深圳市均发布了地方悬挂式单轨交通设计标准,悬挂式单轨行业技术标准正在编制中,对悬挂式单轨车辆基地工艺设计具有重要的指导作用,但由于目前国内尚未有建成的悬挂式单轨车辆基地,现行地方标准对悬挂式交通车辆的修程修制规定是基于跨座式单轨交通设计规范提出的,而跨座式单轨车辆与悬挂式单轨车辆在车辆结构、运用检修等方面均存在较大的差异。因此,结合国内悬挂式单轨车型技术特点,充分吸收地铁、轻轨等成熟运用的轨道交通建设成果,并借鉴重庆跨座式单轨运营及芜湖跨座式单轨车辆建设经验,分析现有标准存在的问题,提出悬挂式单轨车辆基地工艺设计中检修修程、检修周期、工艺布置方面的建议。

1 悬挂式单轨交通车辆概述

1.1 悬挂式单轨车辆构成

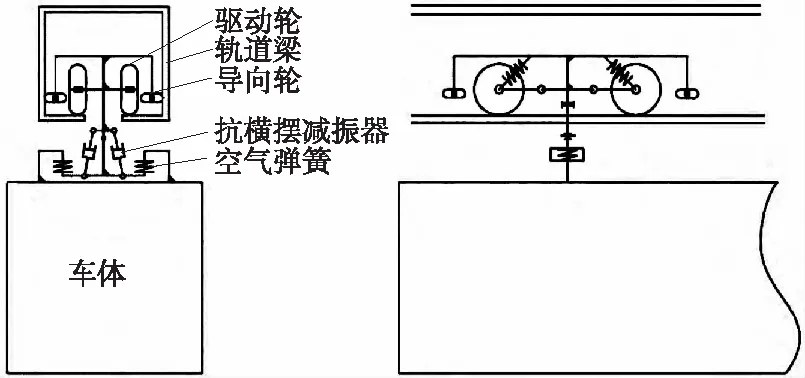

悬挂式单轨车辆一般采用橡胶车轮[9],列车走行装置位于梁轨合一的轨道梁内或索轨上。车辆除走行轮外,转向架两侧有导向轮,如图1所示。

图1 悬挂式单轨车辆构成[10]

1.2 悬挂式单轨车辆分类

目前,国内主要悬挂式单轨车辆按其结构形式差异分为梁轨悬挂式单轨和索轨悬挂式单轨。

(1)梁轨悬挂式单轨是采用钢型材焊接成的刚性轨道,主要车型有中车浦镇第一代及第二代悬挂式单轨、中车四方、中铁工业悬挂式单轨,如图2所示,此外,还有中车株机、通号公司、中唐空铁、中车资阳等悬挂式单轨。

(2)索轨悬挂式单轨是将悬挂式轨道车辆、索道技术、悬索桥梁技术相结合的一种适应复杂地形的悬挂式单轨交通系统,可实现600 m跨距,节省大量用于支撑的墩柱,降低了工程成本同时提高了美观度,主要车型为林同棪悬挂式单轨,如图3所示。

图2 梁轨悬挂式单轨

图3 索轨悬挂式单轨

2 悬挂式单轨车辆特点

与跨座式单轨、传统轨道交通车辆相比,悬挂式单轨车辆在转向架、运行环境、轮压载荷、线路适应性、空间利用效率等方面具有不同的特点。

(1)转向架

与跨座式单轨、传统轨道交通等车体位于转向架上方不同,悬挂式单轨车体悬吊于转向架下,转向架由构架、走行轮、导向轮、牵引电机组成,运行过程中始终位于墩柱支撑的开口箱梁内部或索轨上,不会脱轨,国内主要悬挂式单轨车型转向架如图4所示。

图4 悬挂式单轨转向架

(2)运行环境

梁轨悬挂式单轨转向架运行于箱梁内,不受雨雪天气及杂物影响,轮胎走行面较传统轨道交通及跨座式单轨清洁,在相同线路条件下对轮胎的磨损相对较少。

(3)轮压载荷

国内主要悬挂式单轨一般采用橡胶轮胎,梁轨悬挂式单轨轴重≯7.5t,索轨悬挂式单轨轴重≯6.4t,平均轮压载荷较跨座式单轨小,对转向架及轮胎的冲击较小。

(4)线路适应性

悬挂式单轨可适应最大坡度100‰,最小曲线半径30 m,线路及地形适应能力强[11]。

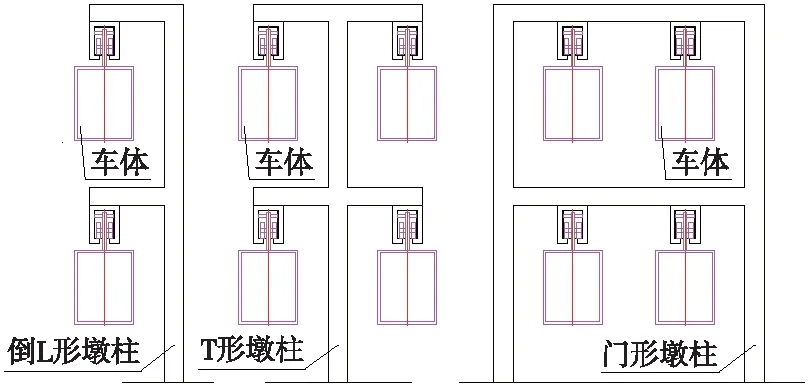

(5)空间利用效率

悬挂式单轨车辆基地内停车列检线悬挂双层及多层列车的实施条件好,空间利用效率高,停车列检线倒L形、T形及门形墩柱[12]双层悬挂布置示意如图5所示。

图5 双层悬挂布置示意

3 悬挂式单轨交通车辆基地现行规定及存在问题

3.1 检修修程及检修周期现行规定及存在问题

3.1.1 检修修程及检修周期现行规定

目前,悬挂式单轨车辆基地设计时,检修修程及检修周期主要参考现行GB50458—2008《跨座式单轨交通设计规范》,以及四川省、河南省、深圳市发布的地方悬挂式单轨交通设计标准,悬挂式单轨行业技术标准正在编制中,尚未发布。

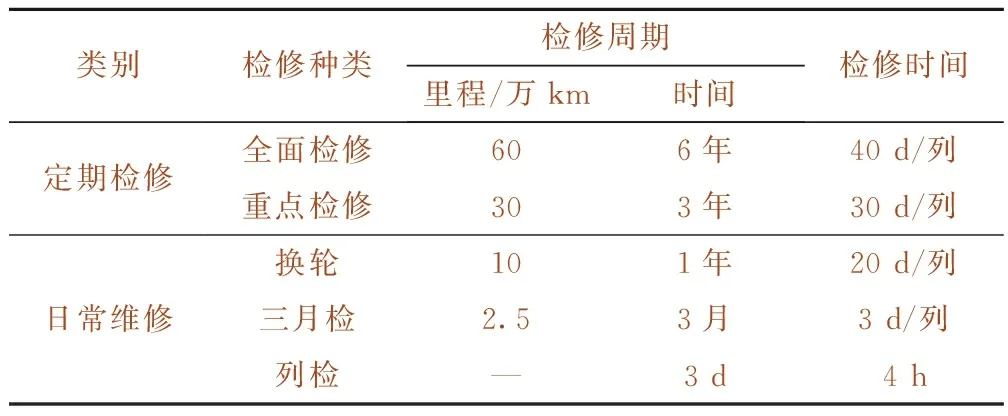

(1)现行标准《跨座式单轨交通设计规范》中规定车辆检修修程和检修周期见表1。

表1 车辆检修修程和检修周期[13]

(2)河南省地方标准DBJ41T 217—2019《悬挂式单轨交通技术标准》对车辆检修修程和检修周期的规定[14]与现行规范GB50458—2008《跨座式单轨交通设计规范》一致。

(3)四川省工程建设地方标准DBJ51/T099— 2018《悬挂式单轨交通设计标准》,深圳市城市轨道交通协会团体标准T/URTA 0001—2019《悬挂式胶轮有轨电车系统》中规定的车辆检修修程和检修周期见表2。

表2 车辆检修修程和检修周期[15-16]

现行规定对悬挂式单轨车辆基地设计起到了重要的指导作用,四川省地方标准和深圳团体标准对检修时间进行了适当缩短,有利于减少检修设施规模。

3.1.2 检修修程及检修周期现行规定存在问题分析

车辆检修周期一般由车辆制造商提出基础数据,用户依据车辆的运用情况进行修订,在确保行车安全的基础上实现更高的经济效益,其取决于车辆结构性能和质量、线路条件、检修设备先进性、管理水平、检修人员的技术素质和经验等[17]。目前,国内相关标准对车辆检修修程和检修周期的规定均采用了《跨座式单轨交通设计规范》体系,采用现行标准存在如下主要问题。

(1)现行规定采用了日本跨座式单轨的车辆检修体系,随着科学技术的发展,悬挂式单轨车辆设计具有模块化、集成化、信息化等技术特点,并采用永磁同步牵引技术和碳纤维为代表的轻量化材料,车上关键部件有自诊断和故障记录功能,车辆技术性能有了较大提高,而现行规定与车辆技术的发展不同步。

(2)国内主流悬挂式单轨车辆车体结构设计使用年限不小于30 年[18],若沿用现行最高修程运行60万km或6年的规定,将造成车辆过度维修,增加运营成本。

(3)悬挂式单轨轨面较跨座式单轨轨面清洁,且轴重较小,在相同线路条件下对轮胎磨损较小,若按换轮周期为运行10万km或1年、检修时间为10 d的规定进行计算,将造成换轮检修台位较大,相应检修库规模较大,工程投资高。

3.2 车辆基地工艺布置现行规定及存在问题

(1)现行规范GB50458—2008《跨座式单轨交通设计规范》22.3.5条规定,“停车库(棚)和列检、月检库宜为尽端式,每条库线停车不宜大于两列位”,四川省工程建设地方标准DBJ51/T099—2018《悬挂式单轨交通设计标准》24.3.6条规定,“库型为尽端式布置时,停车、列检线最多不宜大于三列位;库型为贯通式时,停车、列检线最多不宜大于四列位”;由于悬挂式单轨交通属于中低运量系统,车辆编组长度较地铁及跨座式单轨短,若采用现行规定,将增加停车列检股道及道岔,且占地面积大,投资高。

(2)悬挂式单轨具有线路适应性强、空间利用率高的特点,但在现有标准对车辆基地的布置规定中未体现其技术优势。

因此,对现行规定存在的各种问题进一步论证分析,并提出改进建议。

4 检修修程及检修周期建议

(1)大修建议

目前,国内主流悬挂式单轨车体结构设计使用年限不低于30年,与机车、地铁车辆设计使用年限一致,而机车、地铁车辆一般在全寿命周期内进行2~3次最高修程维修。重庆JT/T 1219—2018《跨座式单轨车辆维护与更新技术规范》提出“大修时间宜为车辆使用至半寿命,可结合二次全面检修实施”[19],芜湖跨座式单轨建设中车辆制造商提出最高修程的检修周期为140万km,因此,在现有全面修修程的基础上增加高级修程是必要的,为与国内地铁车辆检修修程的名称统一,建议增加的高级修程名称为“大修”。

参考芜湖建设轨道交通经验,大修检修周期按照运行120~150万km或时间12~15年考虑,对于设计年度近期可取下限值,远期可取上限值。对于检修时间,地铁车辆为35 d[20],由于悬挂式单轨国内尚无正式运营线路,取现行跨座式单轨最高修程检修时间40 d是可行的,且可随着运营检修经验的丰富,逐步减少检修时间。

(2)重点检修、全面检修建议

现行《跨座式单轨交通设计规范》采用了日本跨座式单轨车辆检修体系,重点检修、全面检修的叫法源自日本,而国内轨道交通大修以下定期检修修程均为架修、定修。重庆单轨运营里程达98 km,是世界上最长的大型单轨线路,芜湖单轨开通后也将成为世界上最长的轻型单轨线路,国内众多车辆厂家也研制了各型悬挂式单轨车辆,车辆总体技术指标达世界领先,在单轨领域应技术自信、体系自信,并充分吸收国外先进经验消化吸收为我所用,因此,建议将全面检修改为架修,重点检修改为定修。

根据重庆单轨运营经验,新车首次全面检修 “时间不大于7年或运行不大于70万km”[19],重点检修“时间不大于4年或运行不大于40万km”,芜湖跨座式单轨提出的重点检修周期为80万km,因此,建议悬挂式单轨架修为运行60~80万km或时间为6~8年、定修为运行30~40万km或时间3~4年。地铁架修检修时间为20 d,定修检修时间为7 d[20],考虑到悬挂式单轨尚无正式运营线路,检修经验相对较少,故架修检修时间取30 d、定修检修时间取20 d在现阶段是偏保守且可行的。随着列车技术质量的提升,智能检测设备的运用,以及运营管理及检修经验的丰富,可不断缩短检修时间,定修以检测为主。

(3)换轮建议

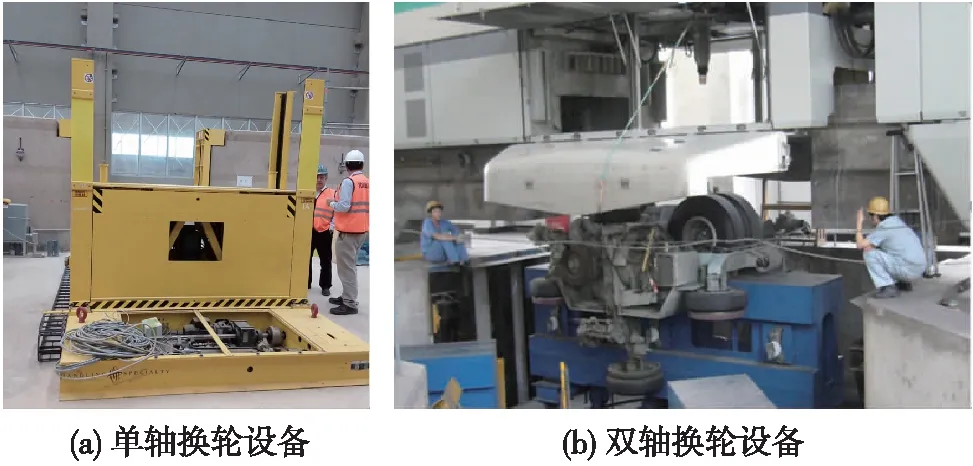

悬挂式单轨换轮方式与跨座式单轨有较大差异,跨座式单轨需设置换轮设备,如图6所示。但悬挂式单轨通过专用检修作业平台露出转向架、车体支撑装置支撑车体后,只需解除转向架与车体的连接,便可通过起重机快速将转向架吊出进行维护,因此,其换轮时间短且不需设置类似跨座式单轨的换轮设备。目前,国内以重庆日立单轨大型车为代表的双轴转向架车型,单轴轴重≯11 t,平均轮压载荷≯5.5 t,正常线路运行条件下,轮胎平均使用寿命约18万km;而国内梁轨悬挂式单轨轴重≯7.5 t,平均轮压载荷≯3.8 t,索轨悬挂式单轨轴重≯6.4 t,平均轮压载荷≯3.2 t。可见悬挂式单轨轮压小于跨座式单轨轮压,且悬挂式单轨转向架运营于封闭的箱梁中或索道上,轨面较单轨清洁,对轮胎磨损更小。重庆换轮检修时间经过多年运营经验已由20 d降至约15 d,而芜湖跨座式单轨提出换轮时间为3 d,故建议悬挂式单轨换轮检修周期调整为运行15~20万km或时间为1.5~2年,检修时间3 d,随着轮胎国产化及新材料的运用,还可以逐步提高换轮周期。

图6 跨座式单轨车辆换轮设备

(4)日常维修建议

由于增加大修修程延长了检修周期,应加强悬挂式单轨车辆的检测频率以保障车辆运行安全,故建议增加月检修程,月检时间参考芜湖轨道交通取1d/列。

(5)检修修程及检修周期建议

建议悬挂式单轨初期采用日常维修和定期检修相结合的预防性检修制度,实行互换修;同时,逐步建设智能运维系统,实现各部件维修系统的数据互联互通;并将采集信息统一纳入维修数据库,形成大数据平台,进行智慧管理,为车辆运用、检修提供决策依据,为状态修的实现奠定基础。车辆修程和检修周期优化建议见表3。

表3 检修修程和检修周期

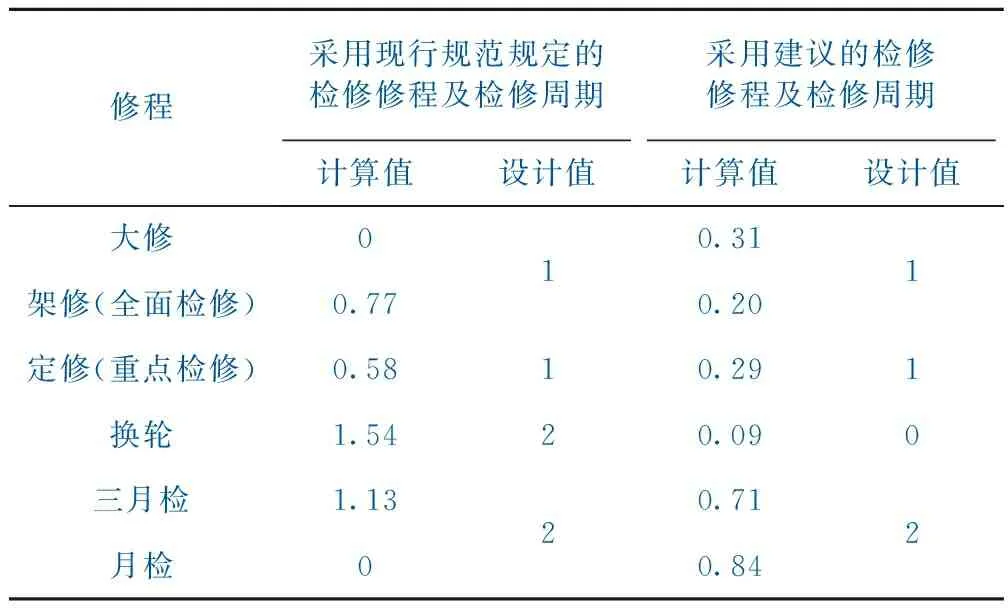

(6)检修修程及检修周期优化后检修工作量计算对比

以某旅游线路远期旺季工作量计算为例,其远期旺季日走行距离为7 180 km,按照现行规范、建议检修修程及检修周期分别计算,其检修工作量计算结果对比见表4。

表4 检修工作量计算结果对比 列位

可见,按照建议的检修修程及检修周期,车辆基地大修、架修(全面检修)工作量明显减少,换轮工作可在大架修或定修列位进行,可减少2个换轮列位,检修库规模可显著减少;增加月检修程后,并未增加月检列位及月检库规模,有利于减少车辆基地占地面积、房屋面积及相关设备配置,节省工程投资。

5 工艺布置建议

(1)由于悬挂式单轨交通属于中低运量系统,一般不大于3编组,车辆编组长度较地铁及跨座式单轨短,且现行标准GB/T 51263—2017《轻轨交通设计标准》17.3.4条规定“库型为尽端式布置时,停车列检线应按不大于6列位设计,月检应按2列位设计;库型为贯通式布置时,停车列检线应按不大于8列位设计,月检应按4列位设计”[21]。因此,悬挂式单轨贯通/尽端布置时,建议停车列检线按不大于8列/6列位、月检按不大于4列/2列位考虑。

(2)悬挂式单轨最大坡度可达100‰,最小转弯半径可达30 m,停车列检线墩柱易实现悬挂双层或多层列车,日本千叶悬挂式单轨采用了双层布置,如图7所示。因此,建议悬挂式单轨车辆基地设计时停车列检按不少于2层布置,充分体现悬挂式单轨的技术优势,并达到促进轨道交通由平面向立体发展、提高国土空间利用效率的目的。

图7 日本千叶悬挂式单轨停车列检布置

(3)传统地铁及跨座式单轨交通车辆主要进行车辆侧面、端部及顶部的清洗,而悬挂式单轨车辆悬挂于轨道梁或索轨下方,车辆基地设计时应增加车辆底部清洗,同时洗车库辅助边跨中的循环水池、沉淀池等可设置在轨道梁或索轨下方,可以减少辅助房屋的面积,并减少占地,增加空间利用率。

图8 专用检修平台

(4)不同于传统轨道交通及跨座式单轨将库外股道或轨道梁接入库内,悬挂式单轨车辆基地检修库内需设置专用检修平台(图8)替代轨道梁或索轨,专用平台上设车辆导向机构、并露出车辆转向架以满足车辆检修需求,同时依据车辆基地规模及功能需求,可设置悬挂式单轨移车台(图9),用于检修库内或库外进行平行转轨作业,提高检修作业效率,并达到占地面省、减少咽喉区线路及道岔设置的目的。

图9 悬挂式单轨移车台

6 结语

针对悬挂式单轨交通首次提出大修、月检检修修程的建议,并提出架修(全面检修)、定修(重点检修)、换轮等各级修程的合理检修周期及检修时间,减少了定修及以上修程检修工作量,换轮工作可在大架修或定修列位进行,显著减少车辆基地各检修台位及库房规模,降低了工程投资,且加大车辆检测频率,达到了保证车辆运行安全的目的。此外,车辆基地布置的建议增加了车辆存储能力,节省了占地面积,提高了国土空间利用效率,可供悬挂式轨道交通车辆基地工程设计参考,并在项目建设及运营中进一步验证并不断改进。

随着工程项目的实施,还应加强对悬挂式单轨转向架及悬挂吊杆智能在线监测、转向架跑合试验等关键设备开发,提高悬挂式单轨检修设备先进性,提高检修效率,降低运营维修成本,为悬挂式单轨的推广运用奠定坚实基础。