车载式马铃薯自动装袋装置设计*

2022-08-09王佳龙于佳睿吴晓龙刘伟文

王佳龙 , 于佳睿 , 吴晓龙 , 刘伟文

(南京农业大学工学院,江苏 南京 210000)

0 引言

我国现有马铃薯装袋设备机械化、自动化程度低,主要分为集装式和独立式[3-6]。其中集装式效率较低且适应性差,而独立式每个袋口需配备一名工作人员,每袋重量由人工控制,重量得不到规范统一,且人力耗费较大。在我国东北和西北地区的马铃薯收获时,会延长收获时间,当寒潮来临时,会导致马铃薯受冻、损失严重。胡周勋等[4]设计了一种简单的马铃薯装袋机,可以代替人工装袋,提高了装袋效率,结构简单、可靠性高;浙江农林大学何昌俊等[7]研发了一种基于皮带运输机的马铃薯装袋机,该马铃薯装袋机具有多个装袋口,大大提高了装袋效率,为后续大型马铃薯装袋机的研发提供了参考;陈营等[8]设计的连续开袋机构可实现自动连续开袋,效果较好。

在国外,适用于马铃薯装袋的机型大致可分为圆盘型、倾斜型、定重型[9-11]。由于马铃薯的大小规格不同,国外大部分装袋机械集分级与装袋于一体,通过机械手进行装袋操作。Steven C[12]研发了一种可移动式的装袋机,其具有可变宽度的通道,适用性较强,可用于不同物料的装袋;Savigny Edward B 等[13]研发了一种旋转式马铃薯装袋机,实现了装袋机的自动夹袋和袋子检测,为后期马铃薯的智能装袋提供了参考。但国外设备由于生产规模不同,很难适应国内的种植及收获模式,还存在成套设备价格昂贵、配套技术指导不完善、零配件供应不畅、售后服务不能及时保障等众多问题[14];加之马铃薯收获的人工成本逐步增加,对马铃薯自动装袋技术的需求日益增长。基于此,课题组研究设计了一种车载自动装袋装置,实现了马铃薯等作物收获后的自动装袋,能够减少用工量,降低劳动强度,对提高马铃薯的生产效率有重要意义。

1 车载式马铃薯自动装袋装置整体设计

车载式马铃薯自动装袋装置由取袋输送子装置、开袋填充子装置、封口落袋子装置三部分组成,整体设计如图1所示。取袋输送子装置通过摩擦取袋原理将存储于袋库的编织袋逐个取出,并输送至开袋位置,后经开袋填充子装置完成摩擦开袋与填充过程,最后由封口落袋子装置对填充好的编织袋进行封口、落袋,从而完成自动装袋全过程[15]。利用本装置对收获后的马铃薯进行装袋,装袋过程紧密,装袋效率高,控制过程简单。

图1 车载式马铃薯自动装袋装置整体设计

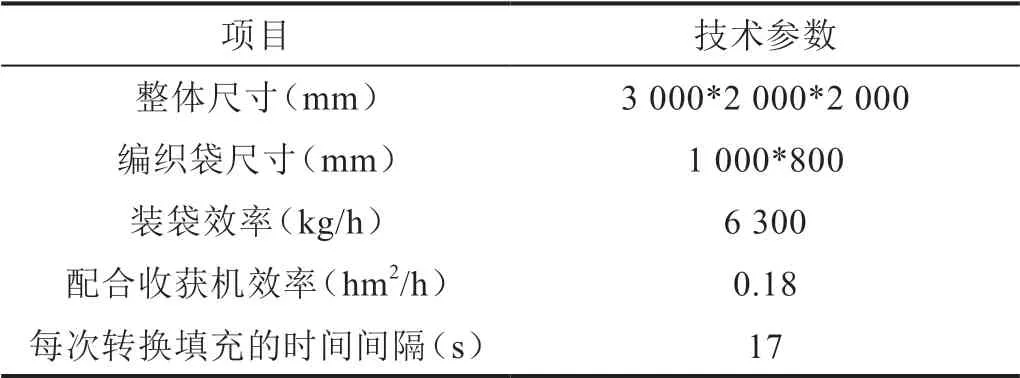

车载式马铃薯自动装袋装置与工作效率为0.18 hm2/h的马铃薯收获机配合使用,在马铃薯产量35 000 kg/hm2的条件下,要求装袋效率达到6 300 kg/h。选用每袋可承装30 kg马铃薯的编织袋进行装袋,则编织袋的尺寸规格可选用1 000 mm*800 mm,并要求装置每隔17 s填充满一编织袋马铃薯,以达到装袋效率的要求。在此基础上经建模分析得到马铃薯自动装袋装置整体尺寸为3 000 mm*2 000 mm*2 000 mm。为了实现马铃薯的不间断装袋,采用两组自动装袋装置间歇装袋,则每次转换填充的时间间隔为17 s。相应技术参数如表1所示。

表1 整体主要技术指标

2 各部分装置设计

2.1 取袋输送子装置设计

取袋输送子装置由取袋装置与输送装置两部分组成。其中,取袋装置包括袋库、抬升机构、取袋摩擦轮等,如图2所示。工作时,抬升机构提供稳定的抬升力,使处于袋库中的编织袋与取袋摩擦轮挤压,并在取袋摩擦轮的带动下,依次取出编织袋。抬升机构与取袋摩擦轮配合控制编织袋的运动,从而控制取袋时间。编织袋被输送至轨道预留缝隙中后,通过多组输送摩擦轮,使其沿轨道到达指定位置,至此完成取袋输送的全部过程。此设计简单实用,准确度高,控制要求低,易于操作。

图2 取袋装置

2.2 开袋填充子装置设计

开袋填充子装置由开袋夹手、开袋摩擦轮、填充支撑板等部分组成,如图3所示。当编织袋被输送至指定位置时,开袋摩擦轮降下。通过摩擦轮的旋转,编织袋靠近开袋摩擦轮的一侧滞后于另一侧,在下侧超前上侧指定的距离后,一组开袋夹手夹住编织袋下侧,并通过填充支撑板上的槽口(图中未画出)下降,为另一组开袋夹手提供空间。之后,控制开袋摩擦轮与编织袋分离,另一组开袋夹手夹住编织袋上侧,并由两开袋夹手配合撑开编织袋并对准填充口,完成开袋操作[16]。此过程要求编织袋夹手夹取编织袋上下边的快速性、平稳性和准确性。

在许诺的通讯录里,丁小慧的名字分在“亲人”那个列表里,每次她看到,心里就会不舒服,她不要做他的亲人,要做他的爱人,一辈子放在心上的那个人。

图3 开袋填充子装置

填充的开关主要由分料装置控制。在接收到填充指令后,管道内的马铃薯将从板面处释放,顺着旋转板落入袋中,当到达指定填充时间后,封闭管道,停止对马铃薯的输送,并转向填充另一编织袋。在填充过程中,由质量检测装置通过检测填充重量控制是否进行下一环节。若袋中马铃薯重量未达到最低限度或未进行填充,则装置位置保持不变,直到检测到重量增加为止;若在指定时间内,规定重量与袋中重量之差超出最大允许范围,则需要计算剩余重量,重新规划填充时间,直到填充至允许范围;若在指定时间内达到要求,则进入下一环节[17]。

2.3 封口落袋子装置设计

封口落袋子装置主要由封口系统、落袋系统两部分组成。封口系统由缝包机、束口夹板、同步带组、支撑架四部分组成,如图4所示。根据缝包机缝纫原理[18],配备前置束口板辅助封口,增加自动控制功能,由轨迹控制系统及缝纫控制系统实现。

图4 束口封袋一体化装置

考虑到封口需要易于拆卸,课题组选择一端松开即可全部松脱的链式缝合线迹。其同时可以实现快速缝纫,能够缩短封口时长。缝纫线主要考虑经济成本,故选择强度高、耐磨、不霉不腐且价格低的涤纶线,编织袋属于厚料子,因此规格选择20S/2。

封口时,缝纫机构及束口板在轨迹控制系统的控制下,同时沿同步带轨道向袋口方向移动。支撑架主要负责支撑连接缝包机与同步带轨道,并使缝包机能超前轨道进行缝纫。同步带轨道具有运行平稳的特点,适合轻载传动。束口夹板与缝包机同步直线运动,在靠近袋口时,夹板聚拢束口为封口提供条件。当缝纫机构移动到指定工作位置并接触袋子时,通过传感器将信号传递到缝纫控制系统,在控制系统的控制下,缝纫机构开始自动缝纫。缝纫机构沿轨道移动一段袋宽长度距离,进行缝纫封口,当缝纫机构离开袋口时,在缝纫控制系统的控制下将自动停止缝纫工作。

落袋系统主要利用液压系统实现,由液压抬升机构与落袋板组成,如图5所示。封口完毕后,支撑板在液压系统的控制下,一侧抬起,填充好的袋子自由下落,完成落袋[19]。缝纫机构在轨迹控制系统的控制下,沿轨道回到初始位置,承重板在液压系统的控制下,一侧落下,缝纫装置归位,等待下一次工作循环。

图5 落袋系统

3 各子装置工作指标计算

由于车载式马铃薯自动装袋装置要实现连续填充,因此要对各装置的衔接做一定要求,即对每个环节的工作时间做出要求,分别包括取袋时间t1,输送时间t2,开袋时间t3。由于封口落袋的时间为选定值,只需控制封口速度v4即可。而取袋、输送时间又分别由抬升力F与输送压力F0控制,因而要对抬升力F与输送压力F0进行控制,使装置能达到指定的工作效率。由于装置包含取袋输送部分、开袋填充部分以及封口落袋部分,故要求t1+t2+t3<17 s。

3.1 取袋时间与抬升力计算

编织袋材料之间的摩擦系数f1=0.12,摩擦轮材料与编织袋之间的摩擦系数f2=1.5,传送板材料与编织袋材料之间的摩擦系数f3=0.2,所用编织袋质量约为150 g。

式中,F为抬升板对编织袋的力,Ff1为下编织袋对上编织袋的摩擦力,Ff2为摩擦轮对编织袋的驱动力。

式中,m为一个编织袋的质量,a1为编织袋被取出时的加速度(假设加速度恒定)。

式中,v1为取袋时达到的最大速度,t11为取袋加速时间,t12为匀速取袋时间,S1为取袋的路程,由设计测量可得S1=400 mm。

3.2 输送时间与输送压力计算

进入输送轨道的编织袋在摩擦轮的作用下运动,在假设编织袋运动的加速度恒定条件下,对其进行受力分析,可得:

式中,F0为传送摩擦轮对编织袋的压力,a2为编织袋输送开始的加速度。

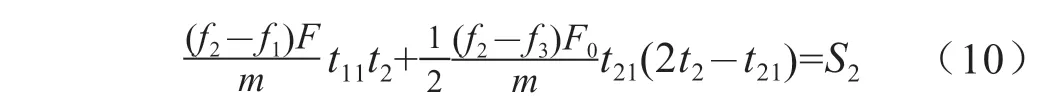

式中,v2为输送时达到的最大速度,t21为加速传送时间,t22为匀速传送时间,S21为加速传送距离,S22为匀速传送距离,t21+t22=t2,S21+S22=S2,S2为传送至开袋处的路程,由设计测量可得S2=1 000 mm。

伺服电机驱动加速时间为0.05 s ~0.5 s,取t11=t21=0.3 s,初取t2=5 s。

联立方程(1)(2)(3)(5)(6)(7)(8)(9),可得:

取F0=1.2F,代入数值,解得:

将F=120 N代入求得:

将F=35 N,F0=42 N代回,求得:

联立方程(1)(2)(3)(4)(5),并取F=120 N代入,得:

3.3 开袋时间计算

已知夹手夹持部分长度为60 mm,开袋时下部超前运动S3=60 mm,取夹手开袋时间t31=2 s,编织袋在开袋处减速时间t32=t11=t21=0.3 s,则有:

联立方程(11)(12)(13),解得

综上所述,t1+t2+t3=15.505 s<17 s,满足要求。

3.4 封口速度计算

选用缝包机的封口时间t4=4 s,封口距离S4=800 mm,功率P=300 W,则:

解得v4=0.2 m/s。

通过上述对自动装袋各子装置的分析计算,得到取袋时间t1,输送时间t2,开袋时间t3,封口速度v4,抬升力F与输送压力F0六个工作指标,如表2所示。通过控制这六个工作指标实现车载式马铃薯自动装袋装置6 300 kg/h的装袋效率。

表2 各部分工作指标

4 结论

本装置的设计集取袋、开袋、填充、封袋、落袋于一体,通过取袋输送子装置、开袋填充子装置、封口落袋子装置的相互配合,完成高效率、自动化的马铃薯装袋作业。采用多环、同区域的空间布局,减小了装置整体所占空间,能够很好地满足车载运输的要求。同时,采用两组自动装袋装置间歇填充的设计方案,达到马铃薯连续装袋的效果,解决了人工装袋装袋效率低、成本高的问题,极大地提高了马铃薯装袋效率,并减少了人工成本。该装置具有良好的社会效益与经济效益,市场前景广阔。