电动推杆在矿用电机车制动系统的应用

2022-08-08闫高飞

闫高飞

(安徽理工大学机械工程学院,安徽淮南 232000)

0 引言

现今煤炭行业飞速发展,煤矿井下运输压力上升,电机车运输是煤矿井下有轨运输极其重要的组成部分,负责矿石、材料和人员的运转。《煤矿安全规程》对电机车进行物料运输或人员运输的制动距离有明确规定,因此,矿用电机车中制动系统的制动性能对其安全运行及运输效率至关重要。现有电机车制动系统一般是利用液压或者气压制动,该制动系统结构复杂烦琐、不易安装、后期维护成本较高,管道中气压或液压压力上升与下降较慢,空行程较长,制动时间滞后,空驶距离与停车距离加长,影响行车安全。在煤矿井下实际运输过程中,电机车多存在制动距离超限等问题,因此,有必要对电机车制动系统进行优化。为解决矿用电机车制动距离超限等问题,消除液压与气压制动的缺点,设计了一种电机车电动推杆制动系统。

20世纪90年代之前,国内机械行业选用执行结构时会优先考虑气缸、液压缸;90年代后期,电动推杆这种电动直线传动设备慢慢被国内机械技术人员所了解和使用,这要归因于进口设备的引入和国外技术的吸收和引进。因为电动推杆结构简单,不需要相应的气源、液压源等额外动力设备,响应迅速,操作及维修简易,自锁性能优于气缸、液压缸,所以得以广泛应用。由此,基于电动推杆原理及特点,将电动推杆应用于煤矿井下电机车制动系统。

1 防爆电动推杆原理及特点

1.1 防爆电动推杆的原理

电动推杆又称直线驱动器,当马达通过齿轮或其他变速机构减速时,启动丝杆副,从而将螺旋动作转化为直线运动。推杆的伸缩动作可通过发电机的正反转完成,可作为在各种机械设备中的执行机制。限位保护和过载保护则由电动推杆本身完成。电机在运转时会带动蜗杆轴承也做相应旋转,而蜗杆轴承则推动蜗轮机构旋转,从而驱动蜗轮机构中的丝杆来进行轴向往复运动,当丝杆运动到固定位置时,调整螺丝通过驱动限位开关杆压下微动行程控制器,关闭电源,电机停止运行,从而完成限位保护功能。过载保护装置则位于电动推杆内部,当推杆进行直线运动时,达到长行程控制器设定的限制位置或达到电动推杆额定推力值,电动推杆自行停止,并由此进行过载保护,电动推杆才不致于因过载而受损[1]。

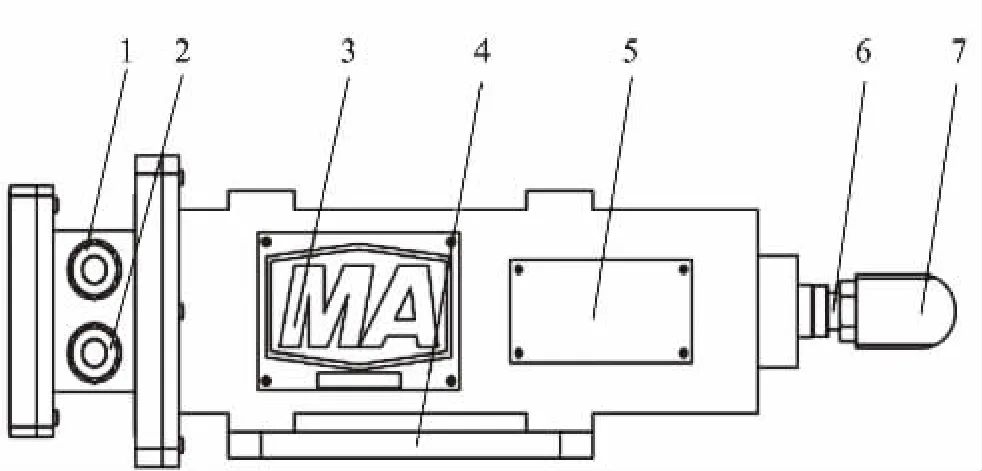

防爆电动推杆整体结构如图1所示,其设计符合《煤矿安全规程》规定,可应用在矿用电机车制动系统中。防爆电动推杆整体主要由进线口、出线口、煤矿安全标志、安装底板、铭牌安装板、推杆轴、推杆等组成。

图1 防爆电动推杆整体结构图

1.2 防爆电动推杆的特点

(1)结构简单紧凑:防爆电动推杆结构紧凑,体积较小,作为执行机构安装于其他设备上较方便。

(2)性价比高:防爆电动推杆整机成本低,省电效益好,在同等条件下与气动和液动机构相比,省去了不少复杂管路,因此可大幅降低生产成本。

(3)易控制:防爆电动推杆易于远程控制,有利于实现电机车无人驾驶。

(4)高负载:螺旋传动机构是防爆电动推杆的主要支撑机构,可以为电机车提供足够的制动力。

(5)高速度:防爆电动推杆不需要液体或气体作为媒介,响应快,减少了电机车制动空行程,提高了制动性能。

(6)高精度:防爆电动推杆内部减速机构为齿轮减速,精度较高。

基于以上特点,将防爆电动推杆应用在矿用电机车制动系统上,具有其他执行装置难以比拟的优越性,具有极好的使用价值[1]。本文结合电动推杆的机械原理与特点,分析电机车制动原理,设计出电机车电动推杆制动系统。

2 电机车制动原理

2.1 电机车受力分析

电机车制动是依靠制动系统闸瓦与车轮之间的摩擦力产生的制动力矩,该制动力矩与车轮前进方向相反,同时轨道对车轮施加正压力与切向力,切向力是制动力。对电机车车轮进行受力分析,得制动力方程为:

式中:m为电机车质量(kg);v为电机车运行速度(m/s);F为电机车制动力(N),制动力的大小取决于电机车重量、电机车运行轨道坡度等因素;G为电机车所受重力(N);θ为轨道坡度(°)。

2.2 电机车制动减速度分析

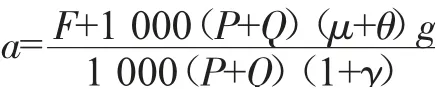

电机车制动距离与制动时间的长短取决于电机车制动过程中减速度的大小。总结实际经验得电机车制动期间减速度a方程为:

式中:a为电机车制动时减速度(m/s2);F为电机车制动力(N);P为电机车车重(kg);Q为电机车粘着质量(kg),粘着系数取0.3;μ为阻力系数;θ为煤矿井下轨道坡度(°);g为重力加速度(m/s2);γ为惯性系数,取值0.07。

由公式可知,电机车减速度取决于电机车制动力、质量及阻力系数等因素[2]。

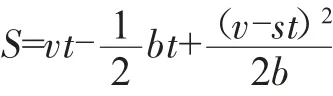

2.3 电机车制动距离分析

煤矿井下电机车制动分为两个阶段:(1)制动空行程阶段;(2)实际制动阶段[2]。制动空行程阶段,闸瓦与车轮未发生接触,电机车速度没有改变,空行程阶段较长,危害极大;实际制动阶段,闸瓦与车轮接触,直到电机车完成制动。以上述理论为基础,得电机车制动距离方程为:

式中:S为电机车制动距离(m);v为电机车运行速度(m/s);t为空行程阶段时间(s);b为空行程阶段减速度(m/s2);s为空行程阶段运行距离(m)。

由此可知,缩短电机车制动空行程阶段对减小电机车制动距离至关重要。

由上述分析得到电机车的制动原理(受力分析、制动减速度、制动距离),基于该原理设计电机车电动推杆制动系统。

3 电机车电动推杆制动系统

3.1 制动系统设计

电动推杆制动系统主要由防爆电动推杆、制动杠杆、前支撑板、后支撑板、前闸瓦、后闸瓦、连接杆等组成,其整体结构如图2所示。电机车制动时,防爆电动推杆做直线运动,推动制动杠杆依靠固定在车架上的支撑板摆动,至闸瓦紧压车轮接触面,闸瓦与车轮之间的摩擦力产生制动力矩。电机车启动时,防爆电动推杆收回,带动制动杠杆在支撑板的支撑下摆动,摆动过程中实现闸瓦与车轮的断开,进而实现车轮的制动解除。工作过程为:驾驶员反应动作→电动推杆动作→闸瓦动作→持续过程动作→制动(解除制动)动作。

图2 电机车电动推杆制动系统

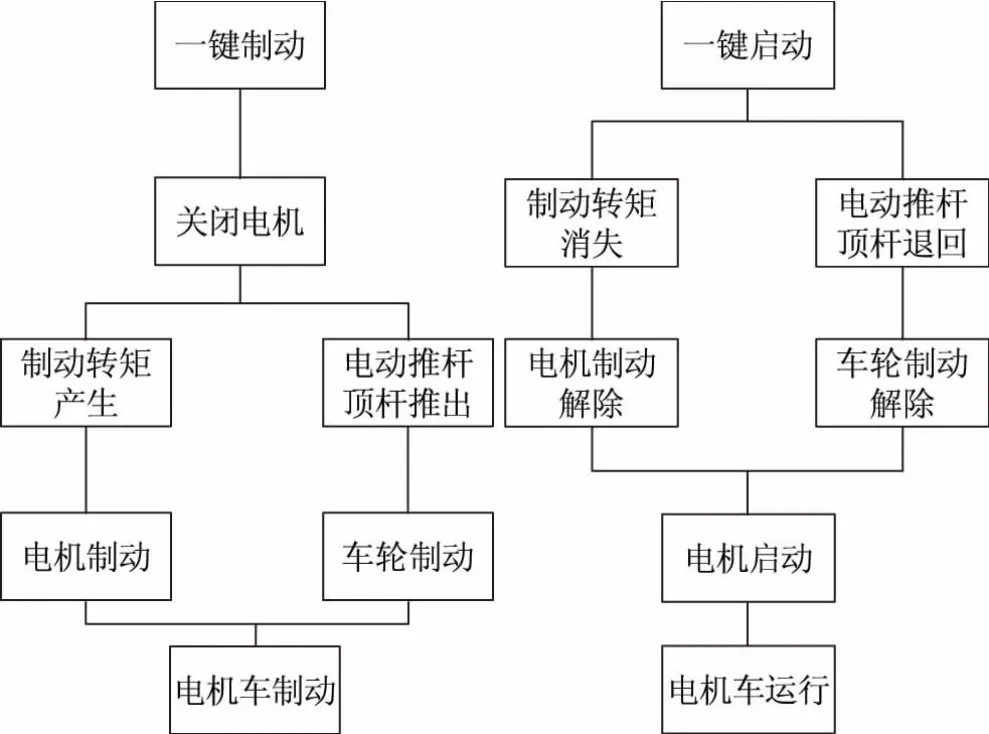

3.2 电机车制动系统控制原理

电机车驾驶员在驾驶室使用操作台对电机车制动系统进行集中控制,依据现实需求,实现电机车一键启动和一键制动功能,其控制原理图如图3所示。当电机车需要启动时,驾驶员按下启动按键,电机制动转矩消除,防爆电动推杆向后收回,电机和车轮制动解除,此时电机启动,电机车启动。当电机车需要制动时,驾驶员按下制动按键,电机电源关闭,同时电机制动转矩生成,防爆电动推杆顶杆伸出,电机和车轮实现制动,电机车快速精确停车[3]。

图3 电机车制动系统控制原理图

4 电动推杆制动系统对电机车无人驾驶技术的意义

要减少司机与护航人员,提高矿井生产物料的转运效率,减少或避免煤矿生产重大运输安全事故,提高矿井生产运输的信息化、自动化、无人化水平,实现井下电机车的无人驾驶是前提条件[4]。“十三五”规划在“十二五”规划的基础上,将对煤矿生产中各个方面能力和技术提升的要求,转变为结合现代顶尖技术建立无人矿山的新要求,要求为实现无人矿山提高技术研究水平。我国还在强国战略《中国制造2025》中对煤矿生产做出要求,即在煤炭开采这一制造业中,需要与现代高新技术进行深度融合,加快采矿技术的研究应用,打造智慧煤矿和无人矿山[5]。

电动推杆内部采用电机作为动力机构,具有精度高、响应速度快等特点,可实现一键启动和一键制动,由此可见电动推杆制动系统易于实现远程驾驶,驾驶员在调度中心就可以实现电机车安全驾驶,大大减少了安全隐患。而远程驾驶是无人驾驶的基础,远程驾驶的实现是无人驾驶实现的重要一步,由此可见,电动推杆制动系统对于电机车无人驾驶技术的实现具有重要意义。

5 结语

传统矿用电机车一般采用液压或气压制动,通过对传统的制动系统进行分析,本文提出了一种通过电动推杆进行制动的电机车制动系统,以电动推杆作为动力源的制动系统有很多优点,如性价比高、无复杂管路等。依据电动推杆机械原理,建立防爆电动推杆整体模型,提出电机车制动原理,设计电机车电动推杆制动系统,并分析其制动过程,以实现一键启动与一键制动。该系统在满足煤矿井下电机车生产运输的前提下,能够减员增效,大幅度提高电机车的安全性能。