天然气的液化工艺和储运安全性研究

2022-08-08陈廷皓

*陈廷皓

(内蒙古西部天然气股份有限公司 内蒙古 017000)

前言

天然气的液化工艺和储运安全一直是天然气利用方面的难点,虽在当下的天然气市场上,工艺技术日渐进步,但由于天然气固有的特性,在液化工艺的选择上,需对已有的工艺做好技术性和经济性的对比,并加强储运全过程的安全管理。

1.天然气液化工艺

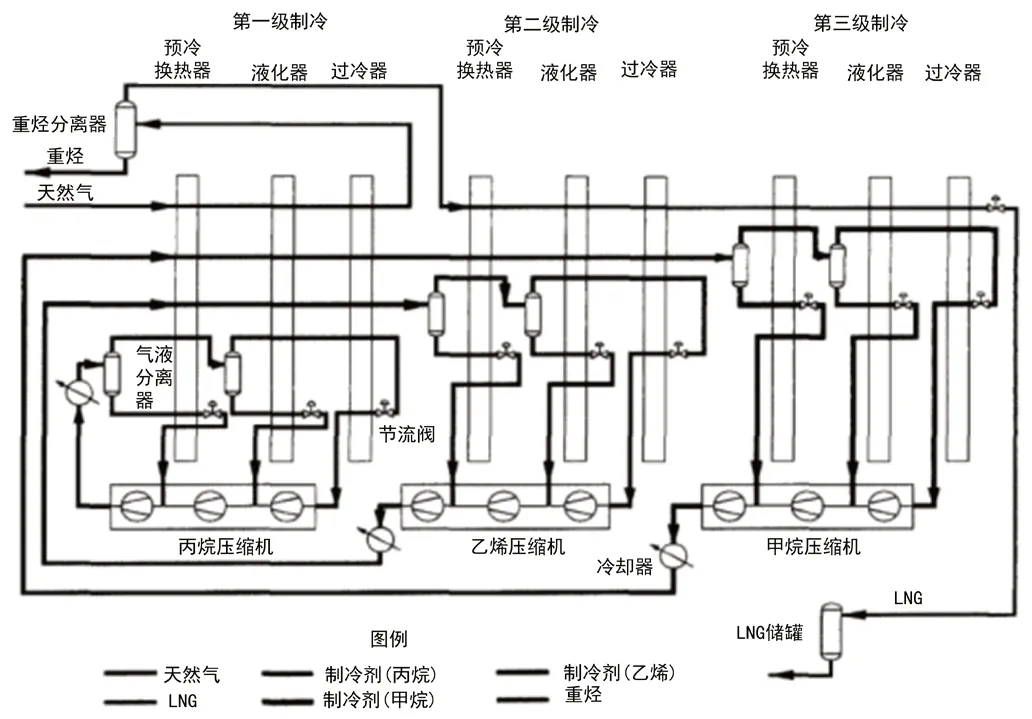

(1)阶式制冷循环工艺

阶式制冷循环工艺流程,如图1所示,在天然气的液化工艺中,这是一种应用相对较多的工艺,根据此工艺的原理:较低温度级的循环将热量转给相邻的高温度级循环过程。具体的工艺应用过程中,主要有三级循环,分别为丙烷制冷循环、乙烯制冷循环和甲烷制冷循环,在不同的循环工艺和阶段下,热量的提供者有所区别,其中,第一级循环下,冷量由天然气、乙烯和甲烷提供,第二季循环下的冷量由天然气和甲烷提供,第三级循环中的冷量提供者为天然气。在整个的循环系统中,配备有9个换热器,系统运行的过程中,这些不同换热器的相互配合,实现了对天然气的制冷处理,天然气温度持续下降,最终被液化。

图1 阶式制冷循环工艺流程

在将天然气经由简单的净化以后,在第一级制冷循环阶段,制冷剂选用丙烷,天然气在此循环阶段,依次经由预冷换热器、液化器和过冷器的处理,温度降至-35℃,在达到了这一冷却温度的条件下,天然气进入重烃分离器,可在这一分离器中,从天然气中分离出C5以上的液体重烃,在这一系列流程结束后,气相天然气进入第二级制冷循环。在第一级制冷循环处理过程中,制冷剂在受到丙烷压缩机的处理后,压力显著增大,再经由冷却器的冷却处理,逐步进入气液分离器分离,分离以后包含了气相和液相。整个系统的运行过程中,气相经由预冷换热器处理后,再进入液化器之前的气液分离器再次被分为气相和液相,其中,气相依次经过了液化器、过冷器的处理,经由节流降压处理后,将被返流到预冷换热器,在回到压缩机一段入口;第一股液相部分在预热换热器的节流降压处理后,返流经过预冷换热器并回到压缩机三段入口;第二股液相部分经过液化器的节流降压返流到液化器,最终回到压缩机二段入口。

第二级制冷循环系统中,制冷剂选用的是乙烯,在这一环节,天然气的冷却温度大约在-97℃,在经由液化以后,第二级制冷循环中除了制冷剂不同,制冷循环与第一级循环工序高度相似。

在第三级制冷循环中,制冷剂为甲烷,甲烷的使用可给天然气的液化提供足够的冷量,在第二级制冷循环中所得到的液化天然气,在这一级的循环阶段,将持续被冷却,冷却温度保持在-161℃,在达到了这一温度条件后,利用节流阀来实现降压与降温处理,在经由这一环节后,温度继续下降,保持在-162℃左右,压力保持在15kPa上下,在相应的工艺管线下,液化天然气可顺利被输送到LNG储罐。第三级制冷循环环节,甲烷为制冷剂,循环制冷的流程与丙烷作为制冷剂的流程高度相似。

(2)膨胀制冷循环工艺

天然气的液化处理中,膨胀制冷循环工艺也是一种应用较多的工艺,在此工艺应用时,需借助高压制冷剂,利用透平膨胀机绝热膨胀的克劳德循环制冷来完成液化。膨胀机的配置使得气体的膨胀降温可由其来实现,在膨胀机的运行过程中,所输出的功率可驱动压缩机的运转。

在膨胀制冷循环工艺的应用中,由于所选择的制冷剂有所不同,可细分为氮膨胀制冷循环、氮-甲烷膨胀制冷循环、天然气膨胀制冷循环。

结合膨胀制冷循环与阶式制冷循环、混合制冷剂制冷循环的工艺流程对比,发现利用氮膨胀制冷循环工艺的应用过程中,整体的流程步骤简单,投资较低,可在较短的时间内完成起动,根据调查,在此工艺应用中,热态起动维持在2~4h的时间段内,就可得到满负荷产品。结合工艺流程中的设备设施配置情况,发现在整个流程的运行中,有着极高的灵活性,适应性强,操作简单,系统的安全性好。即使在系统运行的过程中存在放空现象,几乎也不会出现火灾等事故。在利用膨胀制冷循环工艺开展天然气的液化处理时,制冷剂选用的是单组分气体,这种特殊的制冷剂,使得在液化处理的过程中,不会像混合制冷剂制冷循环工艺一样,出现分离、储存的难题,安全性显著提高。虽然膨胀制冷循环工艺有着多方面的优势,但在这一工艺下的能耗偏高。

为有效实现膨胀制冷循环工艺流程中的能耗控制,在工艺基础上采用了氮-甲烷双组分混合气体,通过这种气体替代纯氨,所形成的氮-甲烷膨胀制冷工艺,能耗相对减少。将氮-甲烷膨胀制冷循环工艺与混合制冷剂制冷工艺相比较,前者表现出启动时间短、流程少、控制便捷的优势,在整个系统的运行过程中,冷端换热温差相对较小,动力损失小。

氮-甲烷膨胀制冷循环的过程中,为实现对天然气的液化处理,需设立天然气液化系统、氮-甲烷膨胀制冷系统,在整个液化处理的过程中,这两个子系统之间保持着高度的独立性。在天然气液化系统内,经由前期净化后所得到的天然气,将氟利昂作为预冷剂,待处理的天然气经由预冷换热器的冷却,进入重烃分离器实现分离,当分离出液态重烃后,气相天然气进入液化器开始实施液化,经由过冷器的过冷、节流降压,进入液化储罐内。氟利昂在整个液化处理环节,可给预冷换热器提供充足的冷量。

在利用氮-甲烷膨胀制冷工艺开展天然气的液化处理时,氮-甲烷为制冷剂,在经由压缩机的增压、冷却器的冷却后,再进入到增压透平膨胀机的增压端,在这一过程中,压力增大到4.15MPa左右,随后经由冷却器冷却,进入冷箱内的预冷换热器、液化器,在被冷却到膨胀机的入口温度后被细分成了两部分。一部分制冷剂出冷箱,进入到增压透平膨胀机的膨胀端膨胀到氮-甲烷循环压缩机的入口压力,在经由这些流程后,温度持续降低到-115℃左右,冷却后的制冷剂进入冷箱与另一部分返流的制冷剂充分混合,成为液化器、预冷换热器的冷源;另一部分制冷剂经由液化器的冷凝和过冷器的过冷、节流阀的节流降温后返流,在提供了充足的冷量后出冷箱,进入压缩机入口,形成更为完整的循环系统。

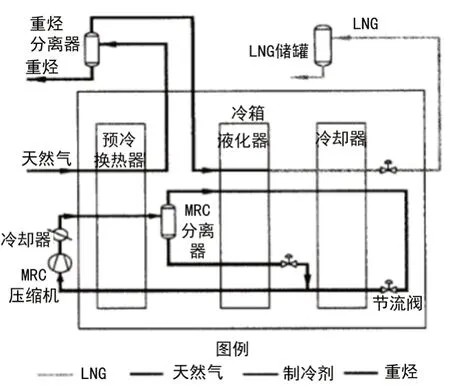

(3)混合制冷剂制冷循环工艺

混合制冷剂制冷循环工艺流程如图2所示,在具体的制冷工艺实施流程中,N2和C1~C5烃类混合物为制冷剂。

图2 混合制冷剂制冷循环(MRC)工艺流程

净化以后的天然气首先流过冷箱中的预冷换热器,在这一环节,温度降至-59℃,在经由预冷处理后,天然气重新进入重烃分离器,在分离出了液态重烃后,气相天然气继续在液化器中冷却和液化,冷器过冷后的温度进一步降低,经由节流阀节流降压,得到的液化天然气产品可经由管道输送到LNG储罐内。

产生于MRC压缩机的高压气体,在经由冷却器的冷却处理后,依次经过预热换热器、MRC气液分离器的处理,形成气相和液相两个部分。气相依次经过液化器液化、冷器过冷、节流阀节流降温处理流程,到达MRC压缩机入口压力后返流;液相部分经由液化器,节流降压到压缩机入口温度,直接与返流的气相混合。

2.天然气储运安全管理

(1)准备工作

为有效保障天然气的储运安全,在前期的准备阶段,应根据储运过程中可能面临的安全风险来做好准备工作。首先,应优先选择低温韧性和抗裂纹能力较好、高强度的钢材,使得在天然气储运的过程中,这些材料的性能符合要求。目前的市场上,关于天然气的储运材料,一般使用的是铝合金、镍钢等材料。其次,储运过程中所使用的储运罐,其充注管路的罐底、罐顶,需具备极强的充注能力,以尽可能通过这一方式来避免在储运过程中的分层现象。在第一次充注之前,需安排专人来进行储运罐的惰化处理,利用惰化气体来实现空气的置换,以减少在天然气储运的过程中所存在的天然气、空气混合问题。

(2)防翻滚工作

液化天然气固有属性决定了在储运的过程中,尤其要重视安全方面的工作,相关人员需在实际的工作过程中,配备密度检测设备,由该设备来实现对储运罐的检测,如果发现在储运罐中存在层化或者翻滚的现象,提前采取有效的控制措施。当然,储运罐的温度检测也尤为重要,当在液化天然气储运时存在温度超标的现象,应使用所设置的报警装置,及时发送报警信号。

对于液化天然气的防翻滚,可采取以下几个措施:

①安排专人根据储运安全标准和要求,对气源组成比例加以精准控制,在条件满足的情况下,尽可能采用同一个气田中的天然气资源,在这一方式下,天然气的成分控制更为便捷。在每一次的进料工作开始之前,都需要进行罐内温度、构成和天然气温度等的相容性计算,如果不相容,则要提前进行分层管控,如果密度差相对较大,进料工作要立即停止。

②做好对储罐内液位的科学控制,确保储罐液位可满足设计标准,在条件允许的情况下设置报警装置,由该装置对运输泵、进料等的参数加以监控。

③进料过程中应选择恰当的方式,由于天然气的密度偏小,下部进料更为适用,如果密度较大一般要采用顶部进料的方式。

④在储罐内布设多个温度监测点,实时掌握储罐中的温度变化情况。

(3)加强储运安全技术的应用

随着人们对天然气储运安全提出的新要求,在天然气的储运过程中,应加强对储运安全技术的应用。现阶段的市场上,关于天然气储运安全方面的先进技术主要有以下几种:

①防泄漏可燃气体探测。天然气储运时,可综合应用目测或者配置可燃气体探测器的方式来进行液化天然气的检测,在采用目测方式时,发现液化天然气呈雾状,利用专门的探测器来进行状态判定时,一旦发现了状态异常的情况,则需要组织专人针对天然气储运过程中的异常情况加以处理,但处理方式的选择要依据探测结果来进行。

②设计泡沫扩散、辐射系统。液化天然气在储运过程中,泄漏事故最容易发生,当发生了泄漏情况时,因为天然气的性质特殊,往往会伴随着较为严重的扩散问题,而通过泡沫快速膨胀,可有效实现对这种扩散的抑制,且在蒸汽与火源相接触的情况下,辐射量相对少。天然气储运企业需结合储运安全标准,利用现代化技术来进行泡沫扩散和辐射系统的设计,在液化天然气表面进行泡沫覆盖,在这种处理方式下,天然气热量显著增大,液化天然气的气化迅速,一般气体突破了泡沫层,在温度升高的情况下,这些气体将呈现向上漂浮的状态,不会在地面扩散,更具安全性特征。

③防振动装置的使用。在一些天然气的储运过程中,往往会出现容器振动情况,比如,槽车运输过程中,如果道路平整度不够,势必会造成运输过程中的颠簸,需要在出储运的过程中,根据容器类型、路线等,来制定有效的防振动措施。

3.结束语

随着天然气应用范围的扩大,天然气液化工艺和储运安全越发成为了人们关注的重要方面,为提高天然气液化效果,需根据天然气特性与要求,选择恰当的液化工艺。为减小储运过程中的安全风险,需在储运过程中开展全过程的安全管理,创造最大的效益。