现场混装乳化炸药在巷道掘进爆破中的试验研究

2022-08-08郝亚飞张小勇杨敏会肖青松

郝亚飞 薛 里 张小勇 杨敏会 肖青松

(1.中国葛洲坝集团易普力股份有限公司,重庆 401121;2.中国铁道科学研究院集团有限公司,北京 100081)

相比传统包装炸药爆破技术,现场混装炸药爆破技术具有安全、经济、高效、环保等优点,目前已在我国水利水电、矿山、机场等基础设施建设中广泛应用,尤其是在大型露天矿山,其大孔径、高台阶作业特点充分发挥了现场混装炸药的优势[1-5]。相比露天工程领域,现场混装炸药在地下工程领域的发展较为缓慢。近年来,国内个别矿山开始尝试在上向孔爆破中应用现场混装乳化炸药,并取得了一定的效果[6-9]。但是在巷道掘进爆破应用环境中,受制于单次爆破药量低、炮孔直径小、光面爆破难以解决等问题,现场混装炸药在巷道掘进爆破中的推广应用受限[9-11]。国外现场混装炸药爆破技术在巷道掘进中应用较为成熟,如ORICA公司开发的MCU2000系列移动装药单元设备,南非AEL公司开发的MCU系列移动装药单元设备,可方便放置在适应地下环境的通用底盘装备上进行现场混装炸药装药爆破,但是上述设备不对国内销售。为此,本研究以某矿山水平巷道掘进为试验对象,开发了模块化现场混装乳化炸药装药器,设计了末端敏化装置,开展了不同时间下的敏化技术研究,探究了采用现场混装乳化炸药实现光面爆破的方式,取得了较好的巷道掘进爆破试验效果。

1 模块化装药器

模块化装药器由集成在钢架内的乳化基质罐、联动柱塞泵组、电控系统、液压系统、敏化剂箱、水环装置等组成,采用液压式联动柱塞泵技术,结合装药控制技术、末端静态敏化技术和无线终端控制系统,实现了双输药管遥控、稳定、精确装药,主要结构如图1所示。装药器主要参数取值为:装药效率12~30 kg/min;额定泵送工作压力1~2 MPa,最高工作压力4 MPa;乳化基质料箱容积为800 L;两个敏化剂料箱容积分别为15 L和30 L;外形尺寸为1.6 m×1.3 m×1.6 m(长×宽×高);空载重量为800 kg。相比现场混装炸药装药车,模块化装药器可根据现场应用工况,集成在不同类型的车辆底盘上,适用范围广。

图1 模块化装药器Fig.1 Modular charging device

1.1 装药控制技术

巷道掘进爆破与露天台阶爆破相比,炮孔直径小、进尺短,单孔装药量低,甚至单个炮孔装药量低于1 kg,故对装药器的运行稳定性和装药精度要求极高。装药器采用电液比例阀控制柱塞泵,可依据现场不同的装药需求,通过电控系统的触摸屏设定比例阀开度值实现精确装药。同时,为保障装药器运行速度稳定,液压系统增加了压力补偿逻辑控制元件,即使在运行过程中负载发生变化,在设定的压力范围内也可以保证稳定泵送。经过现场试验,装药器装药精度误差在±1.5%以内。

1.2 末端静态敏化技术

敏化技术是现场乳化炸药生产中影响炸药爆轰性能的核心环节,直接决定现场爆破作业的质量和安全[12-14]。

1.2.1 静态敏化器结构设计

静态敏化器由2个静态混合单元1和1个混合单元2组成,静态混合单元1包括1个大直径管道和1个小直径管道单元,静态混合单元2是1个类似网状结构单元,结构如图2所示。

图2 静态敏化器几何模型Fig.2 Geometry model of static sensitizer

1.2.2 安全验算

采用专业的计算流体动力学分析软件SOLIDWORKS Flow Simulation对乳化基质与敏化剂在静态敏化器中的静态敏化过程进行数值模拟。选用工程常用的3种入口流体质量流率进行安全验算(表1)。数值分析表明:当乳化基质、敏化剂混合流流经静态混合单元时,乳化基质、敏化剂混合流会逐级产生压降,使系统压力逐渐提高,如图3所示。在3种不同质量流率下,静态敏化器的速度流场除了最高流速增大外,其混合分布形态未发生变化,但静态敏化器的整体静压会随着质量流率增大而增大,最大静压力为1.5 MPa,压力值在乳化基质管路安全泵送的压力范围(0.8~1.5 MPa)内[15]。因此,静态敏化器实际工作时应采用低于0.5 kg/s入口质量流率。

图3 静态敏化器不同入口质量流率纵向静压流场分布Fig.3 Distribution of longitudinal static pressure flow field of mass flow rate at different inlet of static sensitizer

表1 入口流体质量流率Table 1 Mass flow rates of inlet fluidkg/s

1.2.3 敏化质量验证

本研究分为2组进行敏化效果对比,试验1的静态敏化器中包含2个静态混合单元1,试验2在2个静态混合单元1中间加入1个静态混合单元2。试验效果对比(图4)表明:30 min后,试验1敏化剂混合不均匀,炸药密度为1.22~1.27 g/cm3;试验2敏化剂分散混合均匀,炸药密度为1.1~1.17 g/cm3。可见,试验2采用的组合静态敏化器的敏化混合均匀性明显优于试验1。

图4 静态敏化效果对比Fig.4 Comparison of the static sensitization effects

1.3 无线终端控制系统

无线PDA手持装药终端技术以无线WIFI为中介,将现场组态监控技术和手机APP技术相结合,包含无线操作控制系统、实时监控管理和数据传递等3个方面的应用。无线PDA手持装药终端能实时管理电控系统的装药控制参数,从而控制装药设备按控制指令参数工作;通过配置2台PDA终端,实现2个输药管交替作业,PDA操作界面如图5所示。现场组态监控技术以PLC为核心控制单元,采用温度和压力传感器实现在线实时监测、安全报警及联锁等。

图5 PDA操作界面Fig.5 PDA operation interface

2 工艺配方

崔雪峰等[16]在露天矿山创新应用了乳化基质“一点生产、远程配送、多点使用”模式,由于巷道掘进爆破炸药用量低,为降低炸药生产成本,可采用远程配送方式供应乳化基质,故巷道用乳化基质应具备良好的抗颠簸、易泵送、耐储存等性能,并可在常温下快速敏化。乳化剂和油相材料是稳定现场混装乳化炸药两个重要组分,尤其是乳化剂材料,虽然在配方中占比很低,但是对乳化炸药的稳定性能起到至关重要作用[17-18]。通过采用高分子乳化剂技术配置一体化油相,确定了乳化基质配方,制备的乳化基质满足了以下工艺技术指标:室温(20±10)℃条件下储存期应不小于6个月,能够经受1 000 km以上颠簸、6次以上泵送,0~40 ℃基质黏度不高于150 Pa·s;0~40℃条件下能够在15 min内快速敏化至1.15 g/cm3;临界直径不大于20 mm(起爆药包);燃料油闪点不低于100 ℃;炸药爆速不低于3 500 m/s;储存和非保温运输温度不低于0 ℃。

3 现场爆破试验

在四川某地下矿山掘进巷道开展现场爆破试验,试验所在区域主要为黄铜黄铁矿化条纹状石英钠长岩,呈现粒状、鳞片变晶结构,条纹状构造;岩体结构面闭合性好,岩体节理裂隙不太发育,呈块状和片状结构,岩石力学强度较高,岩体完整性较好。将模块化装药器与BCJ-5000井下车底盘整装,形成适合巷道掘进爆破作业的现场混装乳化炸药装药台车,如图6所示。

图6 现场混装乳化炸药装药台车Fig.6 Charging trolley of on-site mixed emulsion explosive

3.1 敏化试验

光爆孔采用低密度炸药(低于1.0 g/cm3)、耦合装药,实现巷道掘进光面爆破。敏化温度对乳化炸药的稳定性有较大影响[19-20],为保障现场混装乳化炸药的敏化温度、敏化时间及敏化效果,在常温条件下,敏化试验按敏化剂浓度开展2组试验,敏化剂浓度分别为4%、2.36%,试验曲线如图7所示。由图7可知:敏化时间相同时,敏化剂浓度越高,炸药密度越低;炸药密度随着敏化时间的推移而降低,2 h后,炸药密度基本达到最低值,敏化剂浓度为4%、2.36%时对应的炸药密度为0.9、1.0 g/cm3。

图7 炸药密度随敏化剂浓度的变化曲线Fig.7 Variation curves of explosive density with sensitizer concentration

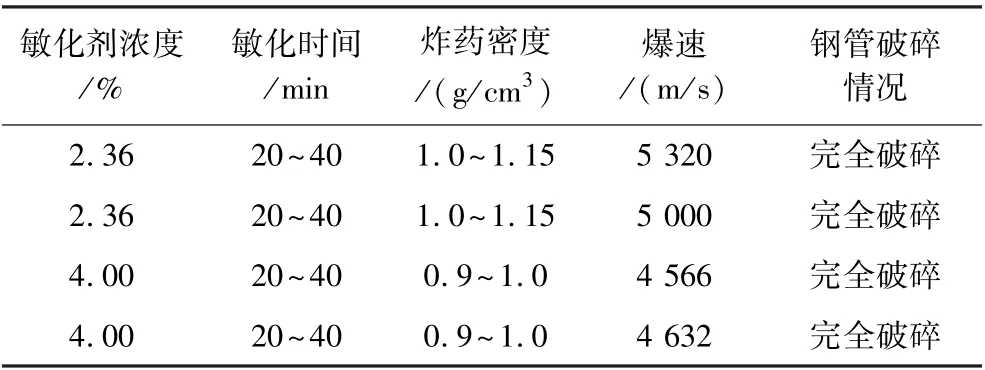

对不同密度炸药进行了爆速测试,将炸药泵入无缝钢管(外径48 mm、壁厚4 mm、长度400 mm)内,测试结果见表2。由于敏化时间不同,故炸药密度及对应的爆速存在差异;爆破后无缝钢管完全破碎,如图8所示。根据乳化基质敏化及爆速测试情况,在巷道掘进作业面装药时,应先装光爆孔,边墙孔、崩落孔、底板孔次之,最后装掏槽孔。

表2 爆速测试结果Table 2 Test results of detonation velocity

图8 无缝钢管破碎情况Fig.8 Breakage of seamless steel pipe

3.2 爆破试验

巷道断面尺寸为4.0 m×3.5 m,主要爆破参数取值见表3,药量设计原则为光爆孔药量最小,其他炮孔药量按照巷道断面从上往下、从外到内逐步增大,炮孔平面布置如图9所示。所有炮孔均为连续装药,现场装药顺序为光爆孔、边墙孔、崩落孔、底板孔、掏槽孔;采用工业电子雷管起爆网路,传爆顺序依次为掏槽孔、崩落孔、边墙孔、底板孔、光爆孔,各段延期间隔为300~500 ms,待炮孔内炸药密度稳定后起爆。全断面现场机械化装药总量为136 kg,2个人负责装药,装药时间约25 min;传统包装炸药作业方式,4个人负责装药,装药时间约30 min。

表3 爆破参数设计Table 3 Design of the blasting parameters

图9 炮孔布置平面Fig.9 Layout plane of blasting holes

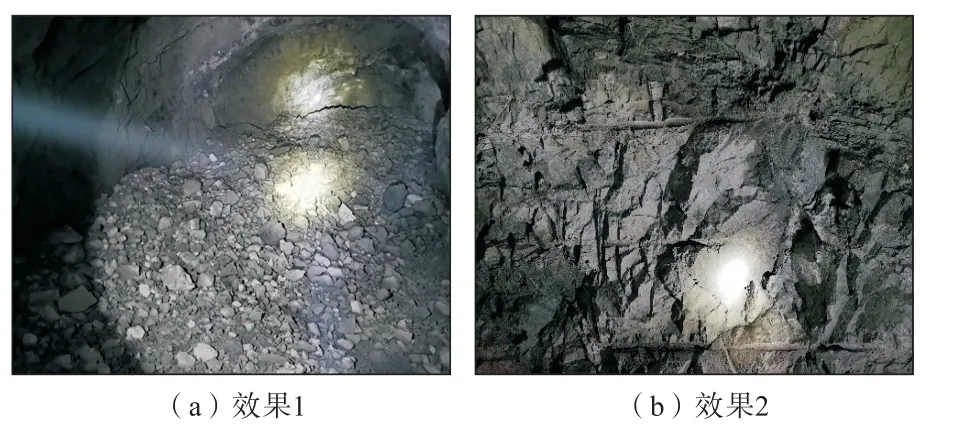

爆后现场检查结果表明:无盲炮、无残孔;工作面岩石稳定,无拉裂现象;爆堆稳定,岩石块度较小;掘进进尺2.6 m;工作面轮廓面保持良好,半孔率达到85%以上,爆后效果如图10所示。

图10 爆后效果Fig.10 Post-explosion effects

4 结 论

(1)针对巷道掘进爆破采用现场混装炸药技术时的单孔药量低、临界直径小、光面爆破难以实现等问题,结合现场混装乳化炸药技术特点和巷道掘进爆破环境,开发了基于液压式联动柱塞泵技术的模块化装药器,研究采用了精确装药控制技术、末端静态敏化技术和无线终端控制系统,定制的高分子乳化剂形成的乳化基质配方,可满足乳胶基质远程配送、长时间存储、低温敏化等应用需求。

(2)通过现场试验验证,不同类型炮孔采用对应密度的现场混装炸药,爆破效果良好,且现场混装炸药光面爆破技术性能初步得以验证,可以有效代替传统包装炸药爆破作业方式。

(3)后续工作中,需要进一步优化爆破孔网参数,提高炮孔利用率,扩大单次爆破循环进尺,充分发挥现场混装炸药爆破技术安全、高效、经济、环保等优势。