核电管板深孔加工过程参数智能采集与分析

2022-08-08于均刚

于均刚

(哈电集团(秦皇岛)重型装备有限公司,河北秦皇岛 066206)

0 引言

核电设备中蒸汽发生器管板的群孔深孔加工是制造中的关键技术,管板深孔加工精度直接关系到设备运行的安全[1]。利用“5G+工业互联网”的信息化手段进行过程监控、事后分析和质量风险预防,是提高产品质量的有效途径。

从多年的深孔加工研究成果和产品管板加工实践来看,均存在个别管孔的加工质量缺陷[2-4]。使用机床数据采集模块对过程参数进行实时监控和采集,收集加工过程设备电流、推力的异常变化,对核电管板深孔加工过程参数趋势分析,挖掘材料性能、质量缺陷对过程参数的影响规律,探索深孔加工质量风险预防,对推动核电设备制造技术进步具有重要意义。

1 管板结构特点及加工原理

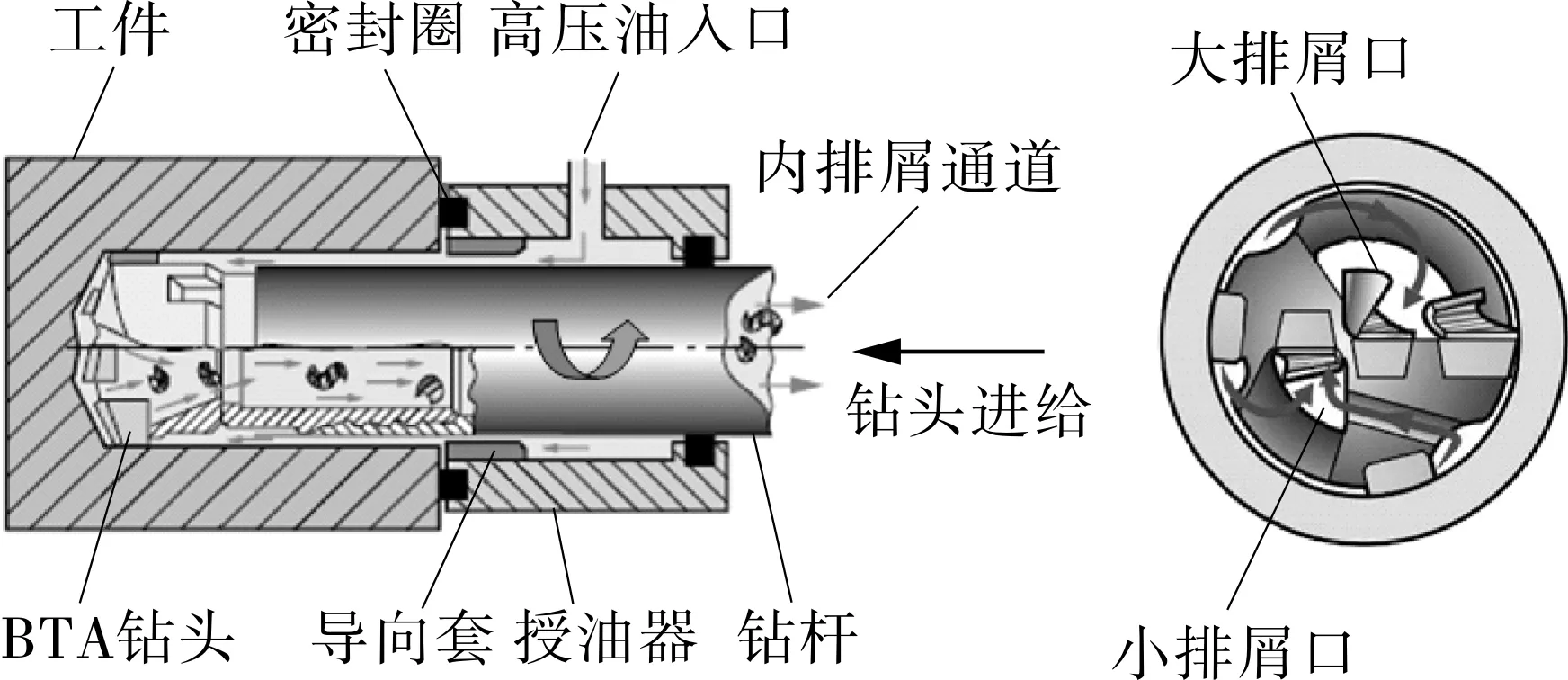

核电管板深孔一般采用配备专业化BTA内排屑深孔加工系统的三轴数控深孔钻床加工[6],其BTA钻头结构如图1所示。

BTA深孔加工是一个全密封的加工过程,加工原理如图2所示。加工时,无法直接观察钻头切削情况,只能通过看油压、看参数、听声音、观切屑等方法来判断BTA刀具钻削情况[7]。

图1 错齿BTA钻头结构示意

图2 BTA加工系统工作原理

2 主要研究内容

(1)改进现有深孔钻床的数据显示,增加数据采集模块,对深孔加工过程中的电流和推力数据进行采集、记录;

(2)对电流和推力进行趋势分析,找出加工过程变化规律;

(3)分析深孔加工过程电流和推力信息,对比不同供方BTA钻头过程参数的差异。研究切削进给与推力状态的关系,获得适合于管板深孔加工的最优参数;

(4)通过深孔加工过程电流和推力的异常情况,分析不合格管孔产生的原因,提高管孔质量风险预防。

3 试验方案设计

在深孔加工前,根据产品材料、孔加工要求和精度确定BTA钻头规格和型号,并对加工参数进行试验和验证;完成模拟件的试钻孔,合格和稳定后进行产品管板的加工。

制定完善的深孔加工试验方案,尽可能解决产品加工过程潜在问题,试验方案主要包括:刀具的选型、制作模拟件、加工参数确定、加工参数收集、加工参数分析、给出试验结论[8]。

试验模拟件选用与产品性能相近的SA-508 Gr.3 Cl.2+镍基堆焊试块,其结构尺寸见图3。刀具选用产品加工质量较优的品牌A、品牌B,各9支。

图3 模拟件结构尺寸示意

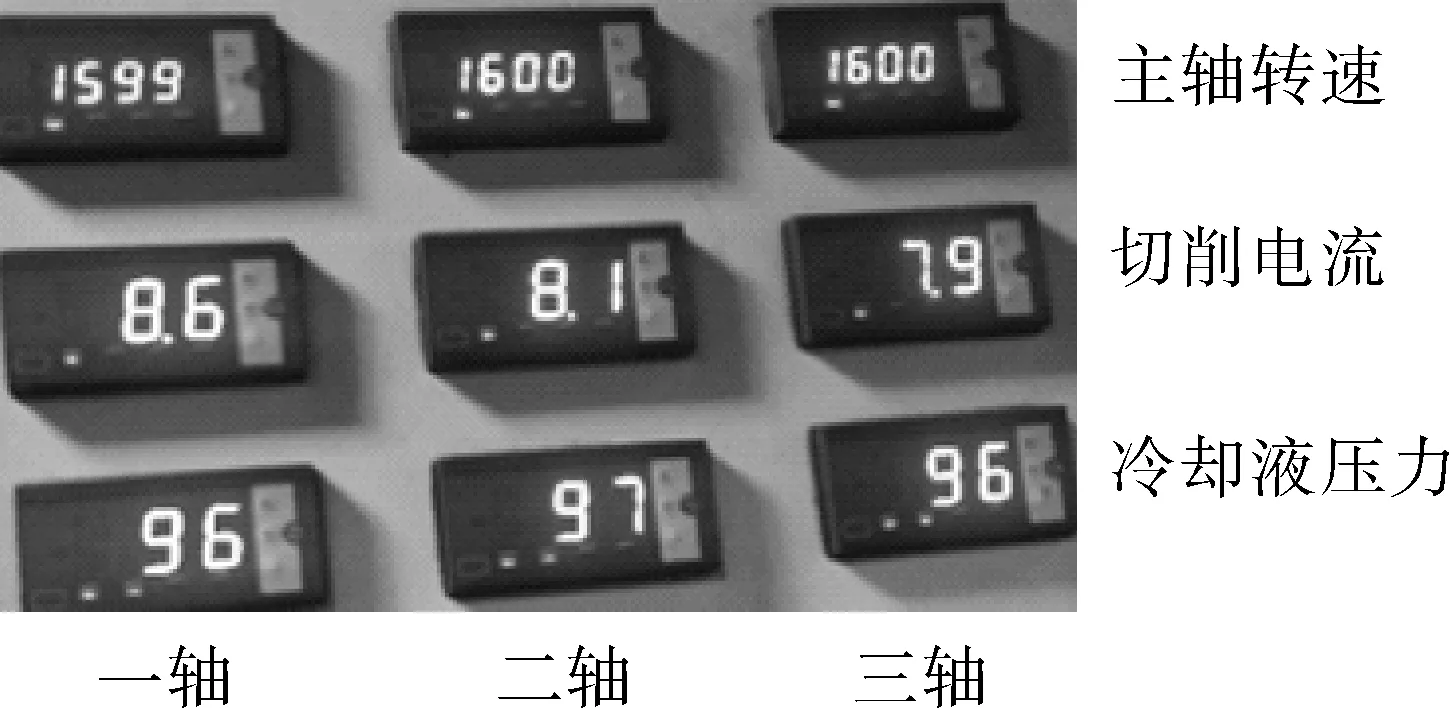

对三轴数控深孔钻床参数显示面板进行优化改进,增加切削电流、推力的显示,便于钻孔过程参数的记录、跟踪,如图4,5所示。

图4 钻床面板电流参数显示

图5 钻床面板推力参数显示

在现有OA云平台的基础上,利用5G通信及工业互联网技术对设备进行升级,为加工系统配备了数据采集模块、设备管理模块、程序管理模块、电子看板模块,实现加工过程参数通过看板进行实时监控,通过客户端可进行数据采集和深度分析[9],数据采集模块的工作流程见图6。

图6 数据采集模块工作流程

4 试验结果和分析

采用2个品牌、共计18支钻头在模拟件上进行极限钻孔试验,记录每支钻头最大钻孔数量、终止原因、钻头磨损程度、合格孔数;记录每支钻头钻孔过程中电流和推力数据,同时记录异常状态数据的变化情况,比如寿命极限、崩刃、螺旋孔、设备报警等[10]。

选取品牌A、品牌B没有异常状态的管孔数据进行参数趋势对比,通过过程参数的分析,优化产品加工参数。

4.1 电流变化趋势及对比

采集的电流为该钻头切削的平均电流,是不同深度记录值的算术平均值。品牌A-8#钻头、品牌B-6#钻头平均电流随钻孔数量的变化趋势及对比结果,如图7所示。

从图7可以看出,B-6#钻头首孔初始平均电流比A-8#钻头小约10%。A-8#钻头平均电流在预期寿期钻孔过程变化较为均匀,基本呈现线性增加,相对变化率小,电流稳定,但初期电流相对较高。

由此对比得出,品牌A相对品牌B,在规格∅17.73 mm 的管孔加工过程,电流保持相对稳定,随着刀具的磨损,其电流呈线性增加;品牌B初期电流相对较小,也处于线性增加状态,但相对品牌A变化率偏高,刀具耐磨性稍差。

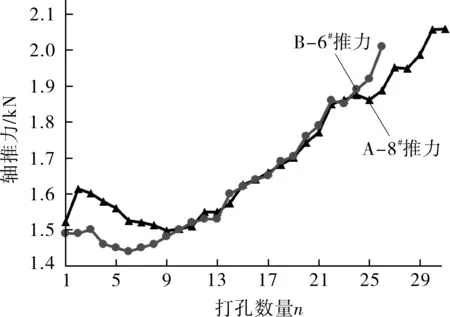

4.2 推力变化趋势及对比

采集的推力为该钻头切削的平均推力,是不同深度记录值的算术平均值。选取上述电流,分析对应的管孔,进行相应推力变化趋势对比,如图8所示。

图8 推力随孔数的变化对比曲线

从图8可以看出:(1)品牌A钻头的平均推力在钻孔寿期内均匀增加,变化率较平稳;但前9个孔平均推力相对较高,后续数值稳定;(2)品牌B钻头在前9个孔数值稍波动,随后变化率相对稳定,变化率和数值稍高于品牌A钻头,但增加相对稳定;(3)品牌A钻头推力数值稍大于品牌B钻头。

4.3 推力与进给量的影响分析

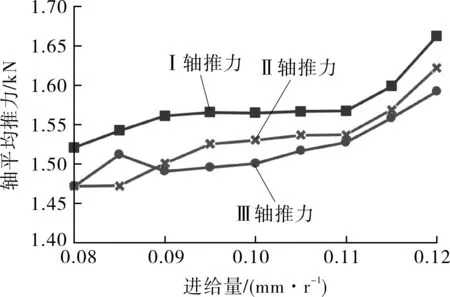

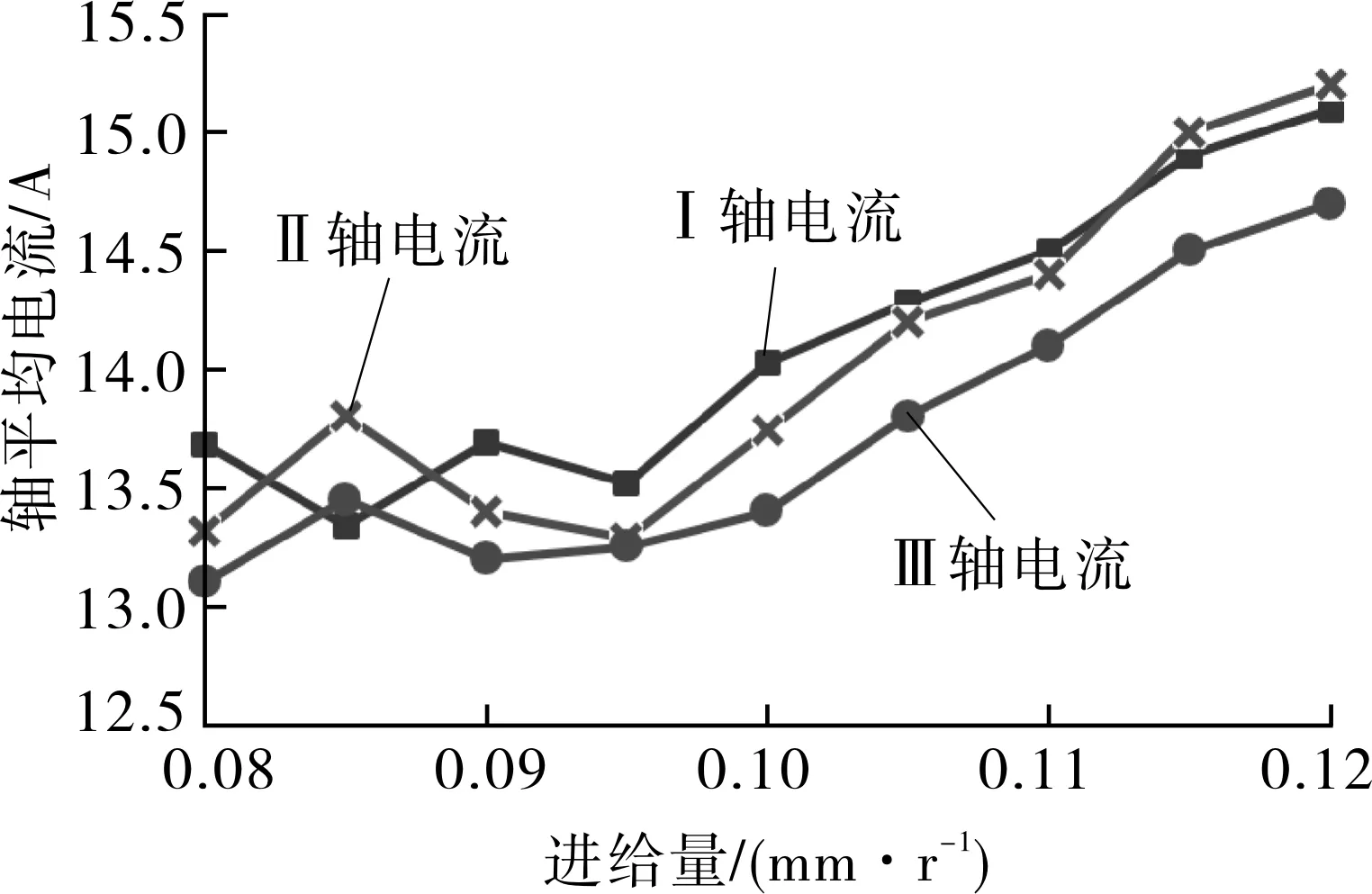

在品牌A钻头的批量试验中,选取同轴不同钻头的平均推力与不同进给量进行对比。根据试验记录看,在进给量为0.09~0.11 mm/r之间时,轴推力变化相对平稳[11]。

为了验证这一情况,采用相同转速、不同进给量进行进一步验证。选取Ⅰ,Ⅱ,Ⅲ轴各3支钻头的轴推力电流进行对比,如图9,10所示;考虑钻孔过程中的偏差,选取每个钻头相对稳定的第10~19孔的记录数据。

图9 推力随进给量的变化曲线

图10 电流随进给量的变化曲线

从图中可以看出,切削进给与轴推力基本呈线性关系,但在进给量0.095 mm/r附近的轴推力和电流均有所降低,表明设计钻头在该参数范围内最适宜进行切削。

通过试验发现,钻头在0.09~0.11 mm/r进给量条件切削时,轴推力和电流出现相对平稳趋势,考虑加工效率,建议在该区域内选择加工参数进行管孔加工[12]。

4.4 缺陷孔加工过程参数的变化规律

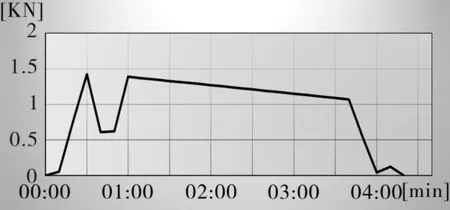

梳理品牌A、品牌B管孔加工过程记录,对发生崩刃(Ⅰ型)、环槽(Ⅱ型)、螺旋孔(Ⅲ型)、钻杆堵屑(Ⅳ型)等典型缺陷孔采集到的瞬时推力参数进行分析,可以看出异常状态管孔相对正常管孔深孔加工过程推力参数的变化规律,如图11所示。

典型缺陷孔推力参数变化主要规律如下。

(1)钻头崩刃使切削刃变钝或破损,设备加工推力瞬间增大,再逐渐变小至设备停机。

(2)产生环形槽缺陷的瞬间,带有积屑瘤的钻头切削直径略微变大[13],其设备推力有增大趋势,切削刃的积屑瘤被切削液冲掉后,设备推力恢复正常。

(3)螺旋孔缺陷一般为连续、均匀、间隔的有规律螺旋状宽槽缺陷,在钻孔过程中,其设备推力参数有规律起伏波动。

(4)在钻杆堵满后,切削液不能循环流动,切削液压力突然变大,设备报警停机,其管孔推力瞬间降低为0。

图11 典型缺陷孔异常状态推力变化曲线

5 过程参数采集、分析的创新点

通过分析采集到的过程信息,梳理出不同钻头供方、相同管孔规格、相同材质加工过程电流和推力参数的变化趋势和规律;梳理出切削进给与轴推力的线性趋势,对设定最优加工参数给出了参考依据;找出缺陷孔加工过程电流和推力参数的变化规律,为不合格管孔的分析和控制提供数据基础。

6 结语

从关注产品加工后的质量到利用信息化手段关注深孔加工全过程,是机械加工智能制造的技术提升。通过参数信息的收集、分析,掌握了深孔加工过程电流和推力的变化规律,验证加工参数的合理性;利用加工过程参数,掌握不同缺陷管孔参数异常情况的变化规律。该课题的研究为核电产品管板深孔加工质量风险预防提供管理和技术思路。