核电厂反应堆压力容器O型密封管用GH4169合金的热加工性能及组织演变

2022-08-08陈乐利陈佳宇程晓农

罗 锐,谭 莉,陈乐利,陈佳宇,刘 玉,高 佩,程晓农

(1.江苏大学 材料科学与工程学院,江苏镇江 212013;2.江苏银环精密钢管有限公司,江苏宜兴 214203)

0 引言

GH4169合金是一种第二相沉淀强化型镍基高温合金,该合金以γ″(Ni3Nb)相为主要强化相,以γ′(Ni3(Nb,Al,Ti))相为辅助强化相[1],其在1 000 ℃高温下仍然具有良好的强度与塑性[2],同时有良好的抗腐蚀性能[3]和抗氧化性能[4],因此被选作核工业压力容器件高温合金密封管用材料。对高温合金密封管而言,热变形(如热穿孔、热挤压等)是获得目标尺寸、组织及性能的关键加工手段[5-6],而GH4169由于合金元素和相组成的复杂性,不同的热变形参数可显著影响其成型性能和组织演变[7],因此,制定合理的热变形工艺是提高GH4169合金密封管成品率及其服役性能的重要前提。

金属材料的热变形是一个受热激活控制的过程[8-9],通过构建本构方程可确定材料的热变形激活能,并准确描述金属材料在热变形过程中变形抗力与变形参数间的响应规律[10-11]。吴昊等[12]根据不同的热变形参数对流变应力的影响,获得了航空部件用GH4169合金的Arrhenius的本构方程,并对方程的预测精度进行了验证。陈前等[13]对δ相时效态 GH4169合金的热变形流变应力进行了摩擦修正并构建了本构方程,较为准确地预测了材料的变形抗力。金属材料在不同变形参数下往往会呈现不同的变形行为(如动态再结晶、动态回复、局部流变等),而基于动态材料模型(Dynamic Materials Model,简称DMM)理论建立的热加工图可对热变形行为进行有效揭示,明确材料的可加工区间与失稳区间[14]。王建国[15]通过构建航空发动机用GH4169合金的热加工图,确定了材料的失稳区间,并明确了最佳的热加工窗口。将热加工图辅以微观组织分析,可有效评估材料的热加工性能,制定材料的热变形机理图。时伟等[16]建立了GH4169合金的热加工图,并基于不同变形窗口下的微观组织演变机制,制定了合金的创新锻造工艺。需要指出的是,上述研究都是围绕航空航天部件用GH4169合金的热变形展开,无法有效指导核工业压力容器密封管的关键加工制备工艺(如热穿孔、热挤压等)的顺利开展。励行根等[17-18]虽然对O型密封环的主要制造工艺进行了介绍,但并未明确合金的热变形性能与组织演变规律。基础理论研究的缺失制约了GH4169合金在核能领域的应用,因此,要实现GH4169密封管的产业化,必须填补该合金热变形性能及组织演变规律的研究空白。

本文基于先进的Gleeble热模拟技术,研究压力容器密封管用高温合金GH4169的热变形性能,得到合金在不同形变参数下的流变曲线;在此基础上,构建GH4169合金的Arrhenius双曲正弦型本构方程,绘制DMM热加工图,并结合显微组织分析明确GH4169合金的热变形机理图,可为GH4169密封管的国产化提供理论指导。

1 试验材料与方法

本研究试验材料为1 080 ℃等温锻造态GH4169合金,其微观组织表明,有较多第二相存在于奥氏体基体中,如图1所示;其化学成分如表1所示。利用Gleeble-3500型热力模拟试验机对∅8 mm×12 mm的圆柱试样进行单道次等温压缩试验。

图1 高温合金GH4169原始锻造态的微观组织

表1 高温合金GH4169的化学成分

热变形试验前,在试样两端涂上润滑剂并贴上钽片,防止在热变形过程中出现鼓肚效应,试验在真空环境下进行。试验参数为:压缩变形温度1 000~1 150 ℃,应变速率0.01~10 s-1。利用K型热电偶丝控制试样温度,以10 ℃/s的速率将试样升温至变形温度,保温30 s使试样受热均匀后进行恒定速率的热压缩变形;压缩完成后立即进行淬火。将淬火后的试样沿压缩轴向对半剖开,制备成金相试样并利用光学显微镜拍摄微观形貌。腐蚀剂成分为50 ml盐酸+1 g氯化铜+10 ml水,腐蚀时间25 s。基于计算机自动采集的压缩数据,绘制GH4169高温合金的真应力-真应变曲线,构建本构模型与DMM热加工图,并结合微观组织确定最佳的热加工窗口。

2 试验结果与分析

2.1 真应力-真应变曲线

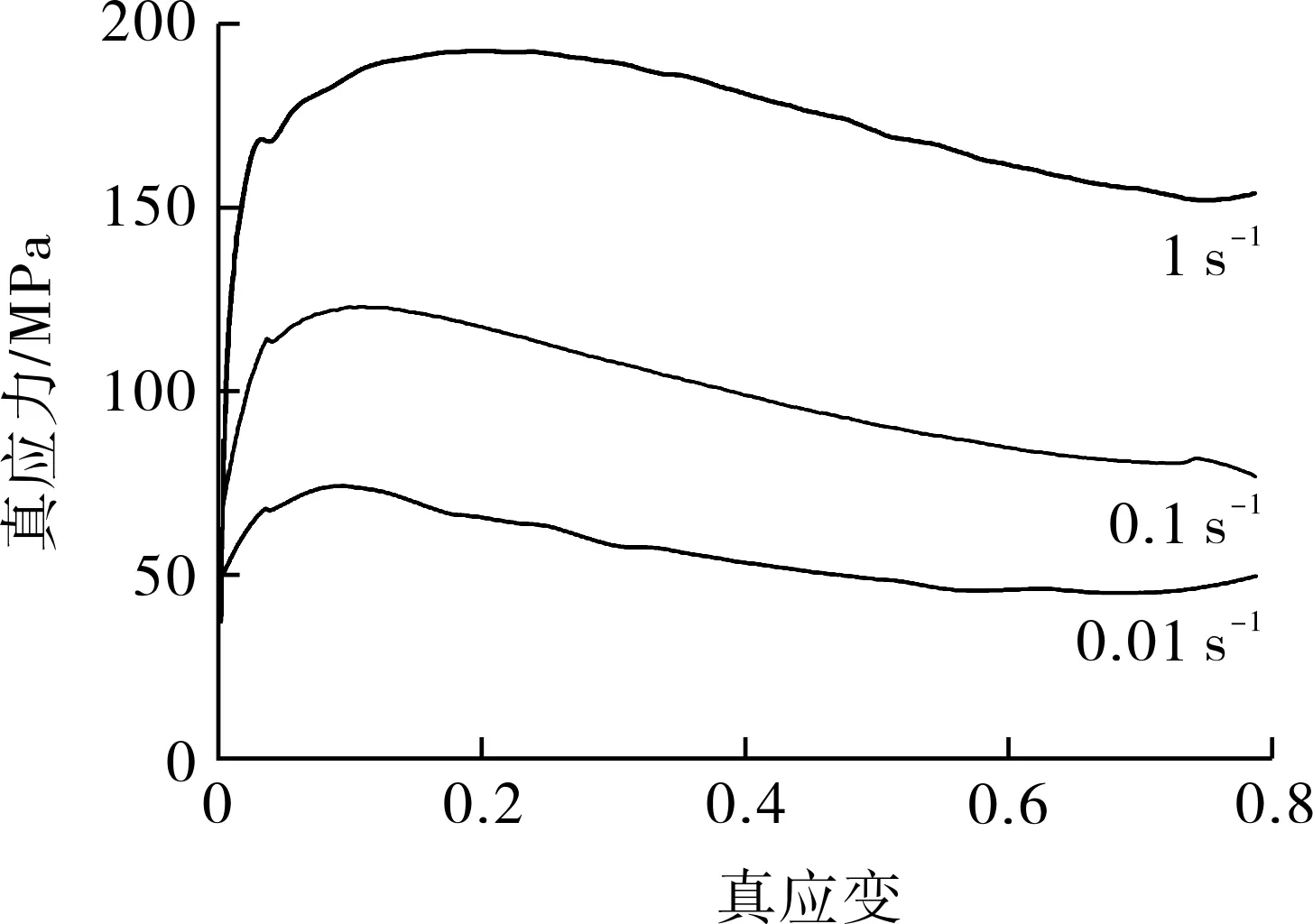

GH4169高温合金在1 s-1时不同变形温度下和1 150 ℃时不同应变速率下的流变应力曲线见图2。可以看出,随着变形温度的升高和应变速率的降低,流变应力显著降低。当变形速率为1 s-1,随着变形温度的升高,金属原子热振动的振幅增大,较多的滑移系得以启动,同时较高的温度有利于晶核生长,软化和硬化更快达到动态平衡。

(b)T=1 150 ℃

如图2(a)所示,当温度达到1 150 ℃时,流变应力减小到200 MPa以下,有利于高温合金的热加工;当变形温度为1 000 ℃,变形速率为1 s-1时,流变应力超过400 MPa,加工难以进行。从图2(b)可以看出,随着变形速率的减小,流变应力明显降低,GH4169高温合金呈现良好的热加工性能。所有曲线均呈动态回复型或动态再结晶型的特征,且在高温低应变速率下的流变曲线呈现明显的动态再结晶趋势。

2.2 Arrhenius高温本构模型

Arrhenius本构方程可以描述金属材料在热变形过程中的变形抗力与变形参数之间的关系,有效预测材料的热变形抗力[19],根据不同变形条件有3种表达形式:

(1)

(2)

(3)

式(1)(2)分别适用于低应力状态和高应力状态,而式(3)适用于所有应力状态。将式(1)~(3)变形可得:

(4)

(5)

(6)

×exp(-4.36×105/RT)

(7)

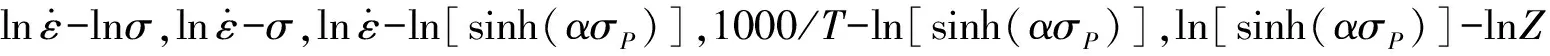

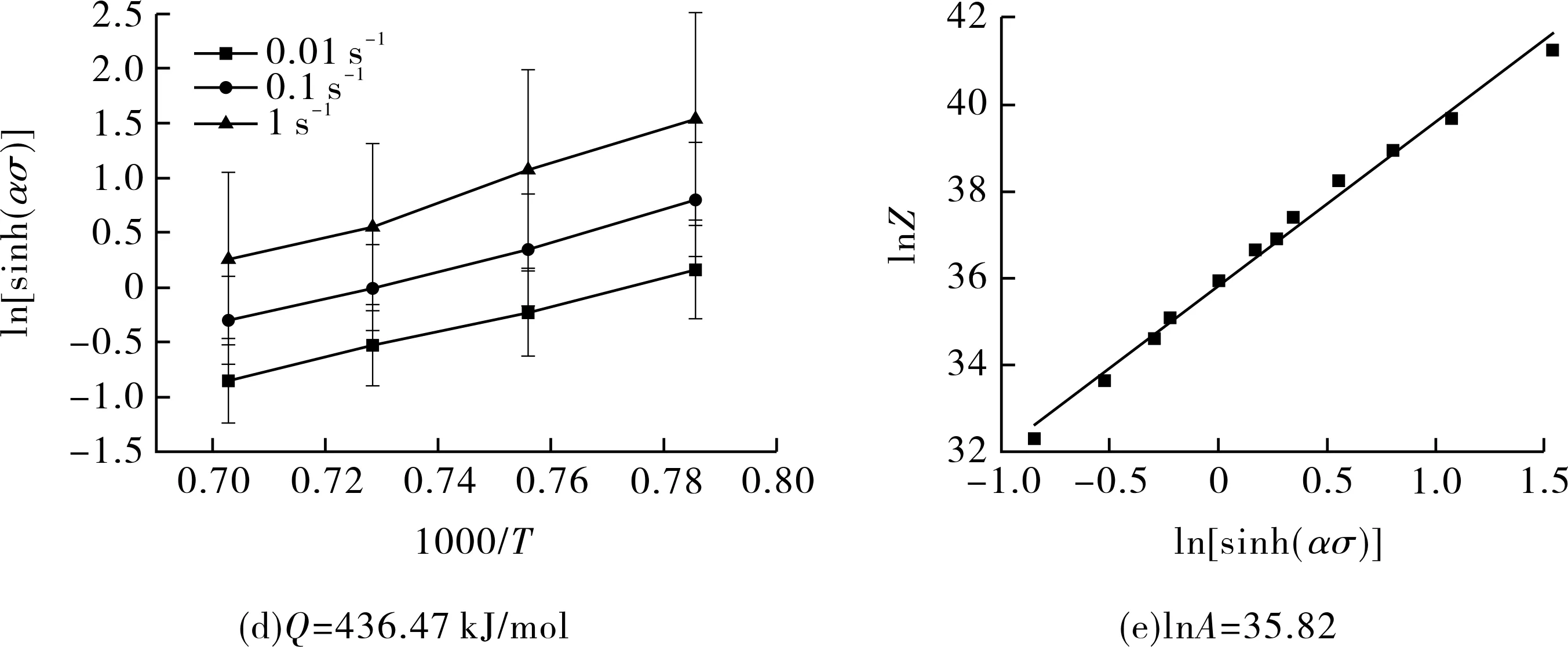

稳态应力下,α=0.006 466,n=3.04,A=4.19×1014,Q=399.20 kJ/mol,表明此时材料较易变形,如图4所示。进而得到出现稳态应力时的高温本构方程:

×exp(-3.99×105/RT)

(8)

图3 峰值应力条件下的本构参数拟合曲线

图4 稳态应力条件下的本构参数拟合曲线

2.3 DMM热加工图

基于DMM理论[14],热变形加工过程中工件消耗的总能量P可分为两个部分:由塑性变形引起的能量耗散G和微观组织演变所耗散的能量J。三者之间的关系可表示为:

(9)

P在G和J之间的分配由应变速率敏感指数m决定,用于微观结构演变的能量比例由功率耗散效率η反映,相应关系可以定义为:

(10)

(11)

不同的η值代表了不同的微观结构演变机制,一般认为η值越高,材料在相应变形条件下的加工性能越好[19-21]。η值随变形温度和应变速率的变化构成了功率耗散图。

然而,热加工失稳区有时也会呈现较高的η值,存在剪切变形或局部流变等失稳现象[22-24],因此,只通过功率耗散效率η评判材料的热加工性能存在一定的局限性。为确保避开热加工失稳区,GEGEL等[25-27]在DMM模型的基础上提出了流变失稳判据以明确热加工失稳区间:

(12)

图5 应变量0.7下的热加工图

图5所示为GH4169合金在应变量0.7时的热加工图,图中,阴影区域为流变失稳区,颜色越深,材料的失稳倾向越大;白色区域为可加工区,等值线代表功率耗散效率,此值越高,材料的热加工性能通常被认为越好[28]。经分析可知,失稳区主要集中在高应变速率下,且随着温度升高呈现缩小的趋势。在安全加工区内出现两个η峰值区,分别为1 025~1 075 ℃,0.05 ~0.6 s-1和1 130~1 150 ℃,0.05~0.7 s-1,可将此两个区间初步确定为GH4169合金的最佳热加工区间,下文将结合显微组织加以验证。不同应变量下的最佳热加工窗口如表2所示。

表2 不同应变量下的最佳加工窗口

2.4 微观组织的演变

图6为高温合金GH4169经不同压缩参数变形后的微观形貌。1 000 ℃-0.1 s-1(失稳区)变形条件下的微观组织具有明显的局部塑性流动特征,变形极不均匀,原始晶粒被严重拉长,在初始晶粒的周围有细小的再结晶晶粒出现,产生“混晶”组织,呈现典型的失稳组织特征,见图6(a)。温度升高至1 050 ℃时出现功耗效率的峰值,此时再结晶晶粒显著增多,形成均匀的完全再结晶组织[29],见图6(b);而随着速率的增大,变形时间缩短,再结晶程度降低,部分初始的变形奥氏体晶粒未被再结晶晶粒吞噬,组织均匀性变差,不利于材料抵抗蠕变载荷和交变应力,如图6(c)所示。当变形条件为1 100 ℃-0.01 s-1时,功耗效率值较低,此时变形速率小,变形时间长,再结晶晶粒显著长大,失去等轴状特点,如图6(d)所示;而当温度升高至1 150 ℃,速率增大至0.1 s-1或1 s-1时,另一个功耗效率峰值出现,相应显微组织见图6(e)(f),微观组织呈现均匀的等轴状再结晶晶粒,与图6(d)相比,再结晶晶粒没有明显的晶界弯折现象,这表明延长变形时间对晶界迁移的促进作用相较于提升温度更加显著。此外,经1 150 ℃变形后的再结晶晶粒虽仍为等轴晶,但相较于1 050 ℃-0.1 s-1变形后的晶粒尺寸更大,表明升高温度可有效促进再结晶晶粒生长。

2.5 高温合金GH4169的热变形机理图

通过对加工图中功率耗散峰值区、谷值区和失稳区的分析,并结合不同区域所对应的变形条件下微观组织特征,绘制出合金的热变形机理图,如图7所示。

图7 GH4169热变形机理图

当变形速率为3~10 s-1时,此时变形速率较快,动态再结晶并不完全,未发生再结晶区域的原始奥氏体晶粒发生了较为严重的剪切变形[30],该区域即为GH4169热加工的失稳区。在变形温度为1 020~1 100 ℃,速率为0.03~0.6 s-1时出现η值峰值区,该区域内为晶粒尺寸约为10 μm(晶粒度8级)的完全动态再结晶晶粒,因此被确定为GH4169的完全动态再结晶(DRX)区,在NB/T 20478.1—2018《压水堆核电厂反应堆压力容器密封环技术规范 第1部分:O型密封环》中,对O型密封环产品要求的晶粒度为4级或更细,该晶粒尺寸远高于O型管的行业标准要求,在实际生产中制定热加工工艺时应该优先选择该区域。1 100~1 150 ℃,0.03~1 s-1变形条件下,变形温度高,动态再结晶晶粒发生一定程度的长大,相应变形区域为GH4169的DRX长大区,晶粒尺寸约为20 μm(晶粒度6级),仍符合且优于产品行业标准;而当变形温度为1 030~1 110 ℃,变形速率极小时,变形时间长,等轴状再结晶晶粒已经消失,再结晶晶粒尺寸急剧增大,该区域可确定为粗大DRX晶粒区。其余区域虽处安全区,但其动态再结晶并不完全,可作为GH4169的安全过渡区。

3 结论

(1)研究高温合金GH4169在1 000~1 150 ℃,0.01~10 s-1变形参数下的热加工性能,结合GH4169的流变应力曲线发现,随着变形温度的升高和应变速率的降低,流变应力显著降低。

(2)GH4169合金在峰值应力下的热变形激活能为436.469 6 kJ/mol,流变应力、变形温度和应变速率之间的关系可用双曲正弦形式的本构方程来描述(见式(7))。GH4169合金出现稳态应力时的热变形激活能为399.20 kJ/mol,其Arrhenius本构方程为见式(8)。

(3)当变形速率为3~10 s-1时为变形失稳区;在变形温度为1 020~1 100 ℃,应变速率为0.03~0.6 s-1时可以得到完全动态再结晶晶粒,该区域可作为GH4169合金的最佳热加工区;而当温度升高至1 100~1 150 ℃时,动态再结晶晶粒发生明显长大。