综采工作面撤架通道施工技术及末采工艺研究

2022-08-08梁鸿

梁 鸿

(山西西山煤电股份有限公司 西铭矿,山西 太原 030052)

随着矿井机械化水平的不断提高,综合机械化采煤技术已逐步成为大多数矿井主要开采方法,为适应该种高效开采方式,提高矿井工作面设备搬家效率,有利于加快采面衔接速度,提高矿井产量与生产效率[1-2]。

末采期间形成的撤架通道可视为特殊的保留巷道,受工作面末采影响,围岩变形较大。针对末采过程中撤架通道围岩变形剧烈现象,王卫军等人对撤架通道采动影响下的围岩塑性区进行了模拟,并对撤架通道支护方式进行了优化;刘洪涛等人对撤架通道轴向应力分布特征进行了分析,针对性地提出了支护方案;杨仁树等人对撤架通道围岩失稳因素进行了分析,对巷道支护方案进行了设计[3-5]。上述研究多采用提前施工撤架通道方式进行末采,由于施工周期长,矿压显现剧烈,影响采面衔接效率。基于此现状,本文以西铭矿48703工作面条件为背景,对综采工作面撤架通道施工技术进行了研究,以期能够实现高效开采。

1 工作面概况

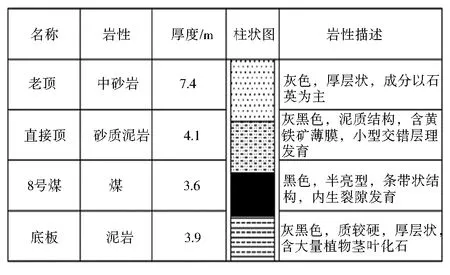

西铭矿48703工作面开采煤层为8号煤,煤层厚度平均为3.6 m,倾角平均为3°,工作面埋深在236~397 m范围内,煤层结构简单,开采范围内煤层覆存稳定。工作面倾斜长度为215 m,推进长度为710 m,工作面顶底板情况如图1所示。

图1 工作面顶底板柱状图

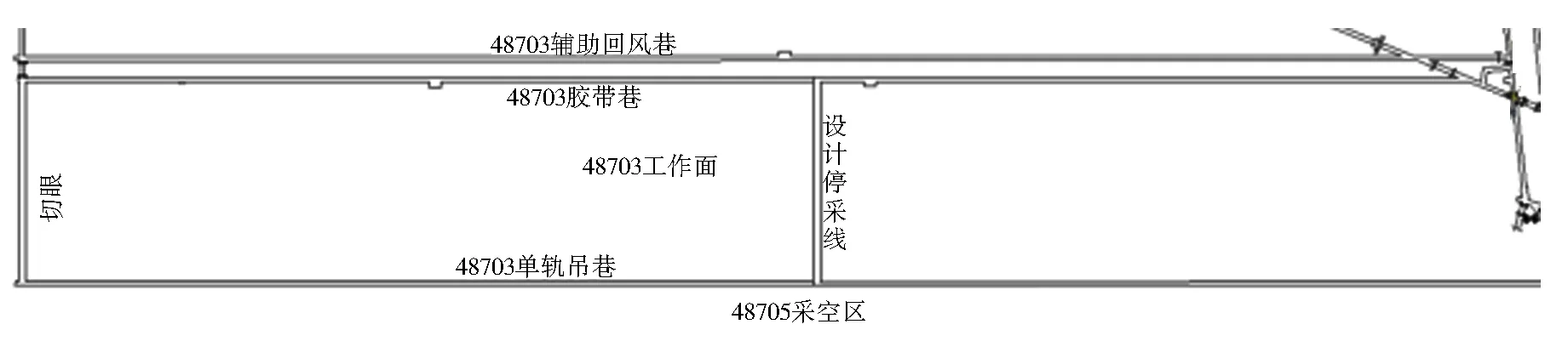

根据矿井衔接计划,48703工作面即将结束,需对工作面设备进行拆除、回撤,工作面布置示意如图2所示。48703工作面正常回采期间,老顶周期来压步距平均为16.7 m,由于顶板岩层主要为石灰岩等坚硬岩层,来压强度较大,动载系数平均为1.4。

图2 工作面巷道布置示意

2 工作面末采及撤架传统方案

2.1 设备情况

48703工作面液压支架型号为ZY8000/25/50型掩护式液压支架,工作面内布置有119台,此外机头、机尾处过渡支架选用ZYG8000/20/42 型掩护式液压支架 2 台、ZYT8000/20/42 型掩护式端头液压支架7台(其中1架在单轨吊巷备用),共计128台液压支架。

工作面两巷道内超前支护设备选用ZTC40000/25/45型超前支架(两巷各4组,共8组),采煤机选用MG500/1140-GWD(3 300 V)型采煤机,SGZ-900/1050(3 300 V)型刮板输送机各1套。

根据矿井生产衔接安排,48703工作面设备拆除主要包括:48703单轨吊巷需拆除电控系列车1套;48703工作面内需拆除液压支架128台,采煤机、刮板输送机各1套;48703胶带巷需拆除破碎机、转载机各1套,胶带机2部。

2.2 末采工艺分析

相邻48701工作面末采工艺为:当工作面推进至停采线前4~5 m时,对支架后方打开支撑梁并打设单体支柱对顶板进行临时支护,停采后在临时支护下使用小绞车、平板车,将所有设备按顺序依次撤出。该末采工艺无法对采面顶板形成有效支撑,并且随着停采时间增长,矿山压力逐步增大,极易在撤出设备过程中出现矿压显现现象,需对顶板围岩进行补强支护,影响设备搬家速度。根据过去其他工作面情况,液压支架撤除速度平均为3架/d,按此速度支架撤除时间需42 d,所有设备撤除时间平均达到55 d,该速度较慢,影响采煤工作面衔接效率,因此有必要对末采及设备搬家工艺进行优化。

3 撤架通道及末采工艺优化

为提高工作面搬家速度,缩减末采时间,推进综采工作面衔接速度,以48703工作面条件为基础,提出施工撤架通道进行设备撤除工作,同时对设备搬家及末采工艺进行了优化。

1) 撤架通道大小设计。撤架通道参数主要受液压支架影响,而高度是影响撤架的主要因素[6]。ZY8000/25/50型掩护式液压支架运输最低高度不得低于3.5 m,因此本方案设计撤架通道宽度为4.0 m,高度为3.8 m.

2) 撤架通道施工工艺。撤架通道由采煤队独自施工完成,工作面至停采线约4 m时,使用采煤机施工临时撤架通道,采煤机沿顶板割煤,采高控制在3.8 m,割第一刀后,由支架伸出前探梁并施工单体柱进行临时支护,然后施工顶板补强锚索作为永久支护,锚索选用直径17.8 mm,长度5.4 m的钢绞线锚索,间距为1.5 m,锚索施工结束后完成第一个循环,然后开始下一循环。整个撤架通道共施工4个循环,单个循环时间需要4 d,预计16 d完成整个撤架通道施工,并结束末采。

4 现场应用

根据设计方案,综采工作面推进至距停采线15 m时,在液压支架上方铺设金属网与钢丝绳,同时对工作面巷道停采线前后5 m进行补强支护,并施工单体液压支柱支撑顶板。工作面设备拆除回撤时,同时进行胶带巷、单轨吊巷设备的拆除、回撤工作。设备拆除顺序如下:

1) 单轨吊巷:单轨吊巷控制台系列车—单轨吊巷超前支架—工作面刮板输送机机尾—采煤机—工作面输送机中间部分—工作面输送机机头部分—破碎机—转载机—自移机尾—胶带巷超前液压支架—液压支架。

2) 胶带巷:二部胶带中间部分—二部胶带—转载机—胶带巷超前液压支架后段—破碎机—胶带巷超前液压支架后段—二部胶带机尾—二部胶带头设备—一部胶带中间部分—一部胶带胶带—一部胶带机尾—胶带头设备。

所有设备采用分件解体、分件拆除、分件装车运输、回撤的方法,使用小绞车进行运输,拆除方法如下:

1) 单轨吊巷设备:单轨吊巷回撤的电控系列车设备及工作面拆除、回撤的设备按照拆除工序逐个完全解体后,小件设备、电缆等采用人工抬扛、 拉移至指定地点装车捆绑牢固,使用单轨吊进行运输;大件设备使用手拉葫芦起吊拉移或使用绞车滑轮相互配合拉移的方法,将其拉移至单轨吊轨道梁下,使用单轨吊进行运输。

2) 胶带巷设备:胶带巷回撤的设备按照拆除工序逐个完全解体后,小件设备、电缆等采用人工抬扛、拉移至指定地点装车捆绑牢固,使用单轨吊进行运输;大件设备使用绞车拉移的方法,将其拉移至单轨吊轨道梁轨道下方,使用单轨吊机车进行运输。

3) 液压支架:支架在回撤前,在撤架通道的机头处打设一个木垛,木垛大小为2 m×2 m,采用直径 200 mm 红松圆木,并打设中心柱,高度保证接顶严实。撤架时,首先将工作面2号支架降柱,然后将其调向、拖出,再将1号架降柱顺出,作为第一个掩护架(简称 1号掩护架),以此为一个循环,依次回撤支架至120号液压支架。剩余支架的撤除使用快速回撤设备回撤,并采用双架掩护法对巷道三角区域顶板进行维护,随后回撤绞车及其他设备,最后两架支架撤除时,先将 1#掩护架撤除,打设木垛支撑顶板,然后再撤除支架。

48703工作面现场应用上述研究方案后,相比于传统末采方案,具有以下两个优势:

1) 时间性。采用优化后的施工方案,撤架通道围岩在永久支护下围岩稳定,极大地提高了设备撤除速度,设备拆除时间大量缩减,与过去相比,工作面支架撤架速度达到7架/d,新方案撤架通道施工时间需16 d,支架撤除时间为19 d,设备拆除总时间为44 d,相比过去方案用时缩减了11 d,并且该方案施工简单,为综采工作面的生产衔接节省了较多时间。

2) 经济性。新方案在撤架通道施工过程中,可多回收煤炭资源570余t,按照吨煤价格1 600元/t计算,直接经济效益约为90余万元。此外,由于撤架通道施工在采面推进过程中完成,不再受采面采动影响,减少了围岩维护成本,产生间接经济效益约为40余万元。

5 结 语

1) 传统末采工艺无法对采面顶板形成有效支撑,并且随着停采时间增长,矿山压力逐步增大,极易在撤出设备过程中出现矿压显现现象,影响设备搬家速度,需对末采及设备搬家工艺进行优化,提高搬家速度。

2) 提出采用施工撤架通道方法进行设备拆除工作,对工作面撤架通道参数及施工工艺进行了设计,撤架通道断面大小为4.0 m×3.8 m,由采煤队独自施工完成。同时优化了设备搬家方案,根据新方案实施效果,该工艺能够节省大量时间,施工效果较好。