特厚煤层坚硬难垮顶板控制技术应用研究

2022-08-08范双斌

范双斌

(潞安化工集团 五里堠煤矿,山西 晋中 032600)

1 工程概况

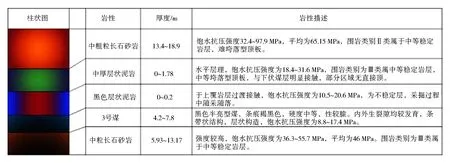

山西潞安集团司马煤业有限公司1209工作面位于1208工作面采空区西侧,西侧和南侧为井田边界,北侧依次为二采区集中胶带巷里段、二采区集中轨道巷里段、二采区集中回风巷里段及1213工作面未采区。1209工作面切眼设计长度为201.174 m(中-中),宽为7.8 m,高为3.2 m,断面积为24.96 m2.1209工作面切眼及风巷、运巷均沿3号煤层底板掘进,3号煤层厚度约为6.05 m,煤层直接顶和伪顶多为泥岩,厚度较小,老顶为中粗粒长石砂岩,厚度较大,岩石强度高,节理裂隙不发育,工作面初次期间大面积悬露在采空区,短期内不垮落;一旦垮落,一次垮落的面积大、高度大,有强烈的周期性来压,来压时有明显的动力现象,常造成支护设备损坏,危及人身安全等恶性事故。水力压裂可有效弱化坚硬顶板、破坏其完整性,削弱顶板的强度和整体性,使采空区顶板能够分层分次垮落,缩短初次来压和周期来压步距,达到减小或消除坚硬顶板对工作面回采危害的目的。基于以上背景,拟对司马煤业1209工作面实施水力压裂初次放顶研究,以期得到司马煤业工作面初次放顶处理方法,提升工作面顶板管理水平(图1).

图1 3号煤层顶底板岩性特征

2 顶板裂隙发育情况实测

为掌握司马煤业1209工作面顶板岩层破碎情况,在1209切眼采用钻孔窥视法观测顶板岩层内部裂隙发育情况,共布置5个测站,测站间距50 m,测站布置如图2(a)所示,每个测站布置两个顶板窥视钻孔,钻孔直径34 mm,钻孔垂直深度16 m,根据ZKXG30 钻孔探测仪视频图像对岩层不同深度裂隙发育情况进行描绘,通过AutoCAD 软件将裂隙发育情况进行还原,得到1209切眼上方岩层内裂隙发育情况如图2(b)所示。

根据图2(b)所示顶板裂隙发育情况可以看出,煤层顶板浅部岩层0~0.5 m深度范围内裂隙发育,裂隙发育范围大,基本贯穿于整个工作面;顶板岩层深度1~4 m范围内存在2处裂隙,但发育程度不高,且范围减小;工作面上方岩层深度4~16 m范围内共存在8处明显的裂隙,但裂隙发育程度均较低。综上可知,1209工作面泥岩直接顶岩层内裂隙发育或较发育,厚度为0~1.78 m,中粗粒长石砂岩老顶岩层内裂隙发育程度较低、数量少、范围小,老顶属于裂隙不发育、致密性较强岩层,为避免初采阶段发生强矿压事故,需采取合理的坚硬顶板控制措施。

3 1209工作面水力压裂方案设计

3.1 压裂钻孔设计

对于采场坚硬顶板的控制方法存在两种截然不同的理念[1-2],一是提高顶板岩层的强度和稳定性,煤层回采期间保障顶板稳定不冒,安全采出煤炭资源;二是降低采场顶板岩层的强度和稳定性,促使其在适当的时机垮落,将煤层采出的空间填充,维护采场空间安全。第一种理念常用方法有煤柱支撑法、采空区充填法,第二种常用方法包括深孔预爆破弱化顶板法、水力压裂法等,结合1209工作面开采技术条件,应采用强制放顶措施,确定采用水力压裂法进行顶板弱化(图3)。工作面初采阶段,在工作面回采前首先对工作面老顶坚硬难跨岩层进行弱化,保障老顶在工作面回采适当距离后垮落,防止工作面出现大面积来压现象,危胁矿井生产安全。压裂高度对于预裂效果至关重要,压裂后垮落岩层的厚度应将采空区基本充填,且应将坚硬老顶全部进行弱化,根据“上三带”理论,1209工作面顶板为坚硬岩层,垮落带高度[3]:

(1)

3402工作面采高为6.05 m,得其垮落带高度4.73 m,老顶最大高度(距采煤工作面顶板)为25.68 m,因此水力压裂垂直高度应不小于26 m.结合1209工作面实际地质及开采技术条件,设计采用4种钻孔对采场顶板进行弱化,钻孔开口处位于1209切眼及两侧巷道顶角处,切眼范围内布置L型钻孔11个、S型钻孔12个,1209运巷内布置S'型钻孔3个,1209风巷端头附近布置S"型钻孔3个,钻孔进尺总计:440 m(11个L孔)+480 m(12个S孔)+120 m(3个S'孔)+120 m(3个S"孔)=1 160 m.压裂钻孔布置如图3所示。

3.2 钻孔注水压裂

根据顶板岩层地应力场及岩层强度,可采用下述经验公式初步确定裂缝起裂压力[4]:

Pb=3smin-smax+st

(2)

式中,Pb为顶板岩层裂缝起裂压力,参照2020年进行的距1209工作面较近的三采区地质力学测试结果,顶板岩层内最大主应力和最小主应力分别为8.85 MPa、6.98 MPa,σt=16.54 MPa,由公式(2)可计算得到顶板岩层裂缝起裂压力应不小于28.63 MPa,由于岩层内裂隙在水压作用下延展发育过程中,水压会有一部分滤失以及变向,因此水压应保留一定的富余量,因此确定高压注水压力为30~40 MPa,注水流量90 L/min.压裂钻孔采用ZDY650 型矿用钻机平台施工,钻孔封孔采用FKss-45/40 型双向孔器,利用手动液压泵对封孔器加压,封孔器及手动加压泵如图4所示,L型钻孔压裂8次,其余类型钻孔压裂10次,每3 m起裂一次。

4 应用效果及经济效益分析

4.1 工作面初采矿压分析

当工作面运巷推进至24.8 m、风巷推进35.2 m时,根据在线监测数据显示及现场情况看:工作面后半部顶板开始来压,具体表现为工作面整体压力大,有响顶炮现象,多数支架安全阀冒液,117号~125号支架有淋水,当日八点班回风流瓦斯达到0.78%,分析是老顶初次来压开始显现。根据液压支架循环末阻力监测结果,整理得到支架工作阻力变化规律如图5所示,此次老顶初次步距为30~40 m左右,在正常范围内,老顶初次来压强度不是很大,不影响工作面正常回采作业。通过对巷道离层仪进行观测,并对观测数据分析,在1209工作面初采期间巷道顶板无明显离层。通过对1209工作面巷道表面位移测站观测,巷道在初采期间无明显变形。

4.2 水力压裂与爆破预裂顶板工艺对比

1209工作面初采期间,顶煤、直接顶、老顶垮落步距比1208、1213工作面均有提前,且顶板整体性垮落。从顶板垮落情况比较,水力压裂比爆破预裂顶板效果明显,具体见表1.

表1 1208、1213、1209工作面初采期间顶板垮落情况对比

1209工作面水力压裂使用费用为29万元,1208工作面爆破预裂使用费用34.6万元,1213工作面爆破预裂使用费用36.8万元,通过与爆破预裂工艺处理坚硬顶板工艺花费可知,水力压裂所需费用较低,经济效益更好。水力压裂不仅可以降低采场坚硬顶板的完整性和强度,同时能够将一部分水浸入煤层和岩层,可降低工作面回采及顶板垮落引起的岩尘、煤尘量,降低煤层的强度,节约截齿消耗量,并对防止采空区遗煤自燃有利。爆破预裂:该方法存在自身的不足和局限性,存在“哑炮”、“拒爆”等安全隐患,并且工程量、所需炸药量大、成本高、污染风流等问题,且高瓦斯矿井需采取防止瓦斯或煤尘爆炸的措施;综上分析,使用水力压裂技术对顶板进行深孔预裂比传统爆破预裂技术更加有效、经济、安全。

5 结 语

1) 司马煤业1209工作面顶板岩层内裂隙发育程度较低,老顶属于裂隙不发育、致密性较强岩层,初次来压时预计工作面及回采巷道内将出现剧烈的矿压显现现象。

2) 1209工作面初采顶板预裂垂直高度应不小于25.6 m,结合具体地质及开采技术条件,设计一套适用于1209工作面的水力压裂切顶技术方案。

3) 1209工作面进行水力压裂顶板弱化技术后,初采期间老顶初次来压步距30.4 m,来压步距合理,工作面及回采巷道未出现强矿压现象,水力压裂技术从预裂效果、经济、安全三个方面均由于传统的爆破预裂技术,应在后续工作面推广使用。