污水处理厂低负荷下C/N失衡的工艺调控方式研究

2022-08-08严钤鲲王永宁

严钤鲲,王永宁

(1.中信环境技术(广州)有限公司,广州 510660;2.华南师范大学,广州 510630)

随着工业化进程逐渐加快,过去散落的工厂逐步聚集起来,形成工业园区和产业集群。工业园区建立初期,由于入驻企业数量不足、配套管网不成熟等原因,其配套污水处理厂存在污水类型单一、C/N失衡、低负荷等问题。较低的进水C/N不利于污泥培养和驯化,同时低负荷下曝气过量易导致污泥老化,出水总氮(TN)难以稳定达标。江西某经济开发区配套污水处理厂运行初期,实际进水量远低于设计水量。本项目结合实际需求,通过工艺调控完成出水稳定达标。下面重点分析该污水处理厂低负荷下C/N失衡的工艺调控方式。

1 项目概况

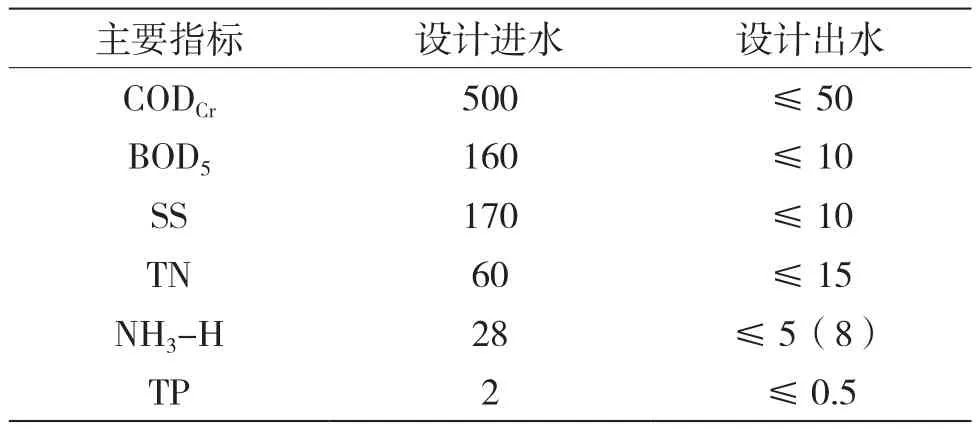

本项目主要收集和处理经济开发区内的工业废水及居民生活污水,设计处理规模为4.0×10m/d,设备分为两组,设计进出水水质如表1所示。主要指标有化学需氧量(COD)、五日生化需氧量(BOD)、悬浮物(SS)、TN、氨氮(NH-H)、总磷(TP)。由于前期进水量限制,试运行调试的处理规模设定为1.0×10m/d。污水处理工艺流程为:粗格栅→污水提升泵站→细格栅→曝气沉砂池→水解酸化池→厌氧-缺氧-好氧(AO)生物池→二沉池→高效沉淀池→精密滤池→二氧化氯消毒池→尾水排放至赣江。

表1 设计进出水水质

污水自流入粗格栅,去除粒径大于20 mm的漂浮物、固体物,而后进入进水泵房,经污水泵提升进入细格栅,去除粒径大于5 mm的固体物,再经曝气沉砂池去除粒径大于0.2 mm的砂粒。除砂后的污水进入水解酸化池,将难溶性大分子污染物降解为可溶性小分子污染物,提高污水的可生化性。出水进入AO生物池,去除COD、BOD、SS、TN、TP等。AO生物池混合液进入二沉池进行泥水分离,上清液进入高效沉淀池,高效沉淀池通过投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)使水中细小胶体颗粒脱稳,凝聚成大的絮凝体,进一步去除污水中污染物。高效沉淀池出水进入精密滤池去除SS,最终进行二氧化氯消毒,出水外排。污水处理后,出水达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准。

2 设计参数

水解酸化池共有2座,总设计规模为4.0×10m/d,有效容积为19 890 m,水力停留时间为11.9 h;AO生物池共有2座,总设计规模为4.0×10m/d,单座设计流量为2.0×10m/d,即相当于833.33 m/h,水力停留时间为14.50 h,其中预缺氧池0.53 h、厌氧池1.59 h、缺氧池3.97 h、好氧池8.41 h。

其他设备有多级离心鼓风机、污泥内回流泵和外回流泵。从设计参数来看,多级离心鼓风机气体流量为5 700 m/h,气体压力为64 kPa,功率为112 kW,共有4台(3用1备);内回流泵功率为11 kW,流量为1 800 m/h,扬程为1.0 m,共有2台(1用1备);外回流泵功率为18.5 kW,流量为900 m/h,扬程为4.0 m,共有3台(2用1备)。

3 主要存在的问题

3.1 进水C/N失衡,影响脱氮能力

本项目于2020年4月开始通水调试,经过前期清水调试、污泥接种、间歇驯化,于5月进入连续驯化阶段。5月进水COD平均值为39.0 mg/L,NH-H平均值为8.17 mg/L,TN平均值为22.1 mg/L。进水水质远低于纳管标准,碳源严重不足,C/N严重失衡。

3.2 污泥老化解絮

由于低负荷导致水力停留时间过长,同时风机最低曝气量对应的气水比高达5左右,好氧池溶解氧整体处于较高水平。当进水浓度过低时,活性污泥内源呼吸速率加快,污泥整体呈松散状,加上曝气量较大,导致污泥老化解絮。该污水处理厂长期处于低负荷运行状态,污泥老化解絮严重。

3.3 反硝化段溶解氧含量、氧化还原电位较高,出水总氮超标

进水溶解氧高达7 mg/L,日均进水量约为2 500 t,且无法连续进水。进水溶解氧含量较高,同时单组设计日处理量为20 000 t,日均进水量仅达到单组设计日处理量的12.5%,水力停留时间是设计值的数倍,无法满足工艺设计参数要求。低负荷下风机频率调至最低(沉降比80%),好氧池仍曝气过度,而内回流泵以单台最小频率(30 Hz)运行时,内回流比高达500%。这直接导致反硝化段溶解氧为5 mg/L左右,氧化还原电位()高达900 mV,反硝化反应难以进行,出水总氮超标。

4 工艺调控方式

依据目前的水质与水量,本项目可通过减少反硝化段溶解氧、外加碳源的方式增强反硝化反应,同时在生化池出水口适当投加PAM,达到降低总氮、增强污泥沉降能力的目标。

4.1 曝气控制方式

一是风机功率调至最低(沉降比80%)。可使用间歇曝气方式,降低曝气量,减少曝气时间。根据沿程分析确定氨氮达标的水力停留时间,确定曝气时间,从而控制溶解氧。停曝阶段可适当周期性开启风机,避免污泥沉淀,增强搅拌效果。二是增加另一组未启用生物池曝气量。启用生物池好氧池1号廊道、4号廊道,调小立管阀门开度,适当打开放空阀;好氧池内间歇曝气,降低溶解氧含量(缺氧池低于0.5 mg/L,好氧池进水为2.0 mg/L,出水为1.5 mg/L)。

4.2 回流控制方式

目前,系统进水量较低,回流泵流量较大,回流比超出正常范围,超标200%~300%,影响反硝化段溶解氧含量。由于进水总磷较低,本项目暂时关闭内回流,使用外回流泵进行回流,控制回流比在合理范围内。利用二沉池的水力停留时间可以有效减少回流的溶解氧,保护缺氧段环境,形成缺氧好氧(AO)工艺,延长缺氧段工艺,强化生化系统脱氮效果。后期好氧池溶解氧控制良好时,恢复正常的内、外回流控制。

4.3 碳源投加方式

根据每日进水量及水质,厌氧段外回流时投加乙酸钠作为碳源。选用的乙酸钠为工业副产物,根据现场试验分析,每克乙酸钠可以贡献450 mg COD。依据低负荷运行时的平均水质与水量,预测需要将COD提升至150 mg/L,每升水需要增加100 mg COD,吨水投加乙酸钠222.2 g。依照每日进水量2 500 t,每日需要投加555.5 kg乙酸钠。

5 调控结果

自2020年6月3日起,本项目使用曝气控制、回流控制、碳源投加等工艺调控方式进行调试。由调试结果可以看出,缺氧池ORP于6月4日开始下降,由879 mV降至小于100 mV,最低值达到-19 mV;出水TN持续下降,于6月10日首次达标,同时持续稳定在15 mg/L以下。但后期达标后,恢复正常内、外回流控制,内回流比最小控制值仍然较高,所以ORP在后期没有持续下降,但整体出水全面稳定达标。对于曝气系统控制,要重点关注进水各项指标,由于低负荷污泥浓度降低,生化系统抗冲击能力较弱。针对异常进水,须及时采取调控措施,避免出水超标。

6 结论

本项目运行初期存在污水类型单一、C/N失衡、低负荷等情况,导致污泥老化解絮、出水总氮超标等问题。通过采用曝气控制、回流控制、碳源投加等工艺调控方式进行调试,该污水处理厂于一周内完成出水稳定达标。项目后期阶段,随着入驻企业增加与管网完善,其已逐渐实现满负荷运行。