静动间距对前置导叶喷水推进泵轴向流速的影响

2022-08-06耿浩涵王宗龙夏华猛

耿浩涵, 王宗龙,2, 夏华猛, 冯 超, 邹 旭

(1.中国船舶及海洋工程设计研究院,上海 200011;2.喷水推进技术重点实验室,上海 200011)

0 引 言

在提高喷水推进泵水动力的同时需要降低推进泵的水动力噪声,前置导叶喷水推进泵是随着舰艇降噪技术发展而产生的一种新泵型[1]。与传统的后置导叶推进泵相比,前置导叶喷水推进泵具有结构紧凑、噪声低等特点,因此,前置导叶喷水推进泵被越来越多的国家重视,并应用于多种舰艇[2]。在前置导叶喷水推进泵研究领域,董新国等[3]从喷水推进理论出发,形成了前置导叶喷水推进泵推进性能预报方法,为推进泵性能预报和优化设计提供了参考;杨卫国等[4]根据基于径向变环量分布的轴流泵设计方法,总结了前置导叶喷水推进泵多项参数的选取和设计步骤;冯超等[5]采用水力性能试验与数值计算相结合的方法研究了静动间距对前置导叶喷水推进泵水力性能的影响;戴原星等[6]基于CFD对前置导叶喷水推进泵进行了外特性曲线预报;李鹏程等[7]基于三元可控速度矩法对前置导叶喷水推进泵进行了参数化设计;彭云龙等[8]对前置导叶与后置导叶喷水推进泵的水动力性能进行了对比研究,分析了两者水动力性能上的差异。

在光学测量领域中,激光多普勒测速仪(LDV)是利用激光多普勒效应来测量流体或固体运动速度的一种仪器,由于其具有非接触测量、线性测量和快速动态响应等优点[9-11],近年来,LDV在国内外被广泛应用于流动测量实验中[12-16]。相对于前置导叶喷水推进泵水动力的宏观设计,目前学者对其流场流速精细化实验测量研究较少。本文以前置导叶喷水推进轴流泵为研究对象,基于喷水推进泵综合性能试验台,通过LDV分别测量两种静动间距下喷水推进泵导叶进口、导叶出口、叶轮进口和叶轮出口处流场的轴向速度,来研究静动间距对前置导叶喷水推进泵轴向流速的影响,为前置导叶喷水推进泵的水动力优化设计提供参考。

1 测量系统工作原理

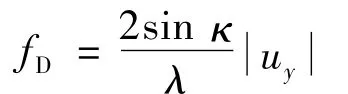

LDV是利用运动微粒散射光的多普勒频移来获得速度信息,当运动微粒的尺寸足够小且跟随性良好时,运动微粒的速度可以代表并反映流体的速度。光学性质完全一致的2 支激光束的相交区域称为控制体,在控制体中存在着一组明暗相间的干涉条纹,当运动粒子以速度uy穿过控制体中的干涉条纹区时,就会向空间任意方向散射出明暗相间的光信号,这样就会得到与运动粒子的速度呈正比的多普勒信号,其关系式[9]如下:

式中:fD为多普勒频移频率;uy为光束平面内垂直于交角平分线方向的速度;κ 为光束的1/2 交角度;λ 为激光波长。

LDV主要由激光器、分光器、发射/接收探头、信号处理器、数据处理系统所构成,系统组成如图1 所示。根据采集到的多普勒频移频率,通过交角度κ 和激光波长λ,由式(1)便可求得运动粒子的速度,即得到流场的流速。

图1 LDV测量系统示意图

2 喷水推进泵轴向流速测量

2.1 实验方案

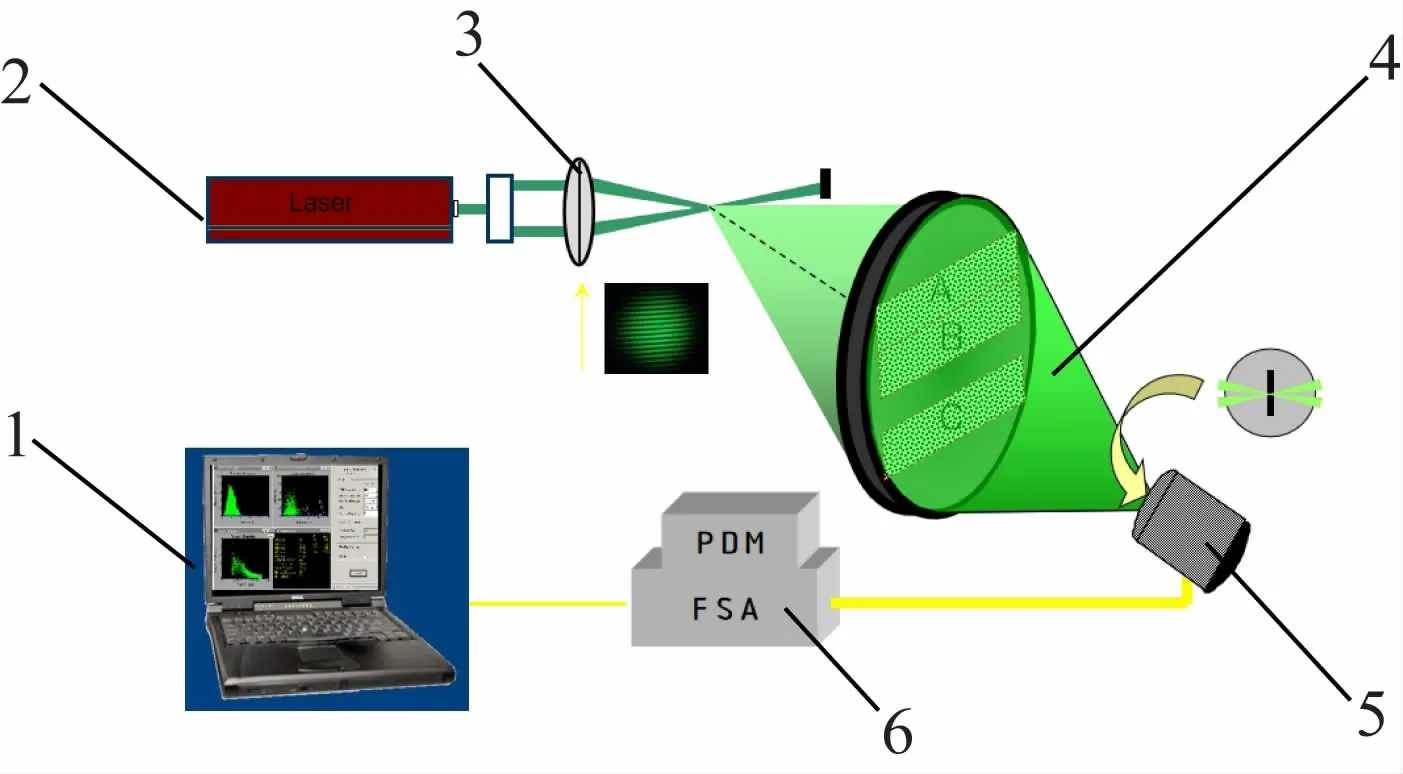

如图2 所示,实验测量对象为前置导叶喷水推进模型泵(推进泵外径D=300 mm),推进泵主要由导流帽、导叶和叶轮组成。在静动间距L分别为0.3D和0.1D两种情况下,于推进泵导叶进口、导叶出口、叶轮进口和叶轮出口处分别选取测线。于模型泵轴线处建立坐标系,在每条测线上由轮毂外壁向壳体内壁方向分别布置4 个测量点(R1=75 mm、R2=100 mm、R3=125 mm和R4=145 mm)。在额定工况(转速n=1 450 r/min,流量Q=0.42 m3/s)下,通过LDV采集各测量点的轴向速度。

图2 前置导叶喷水推进模型泵三维模型图

2.2 测量装置

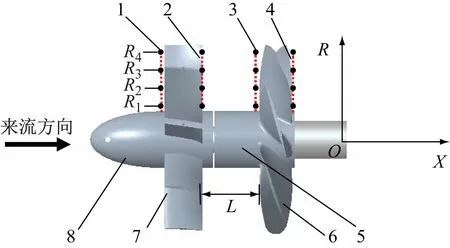

测量实验是在中国船舶及海洋工程设计研究院喷水推进泵综合性能试验台上进行的,试验平台主要由闭式水泵试验台和喷水推进模型泵组成,如图3 所示。

图3 喷水推进泵综合性能试验台示意图

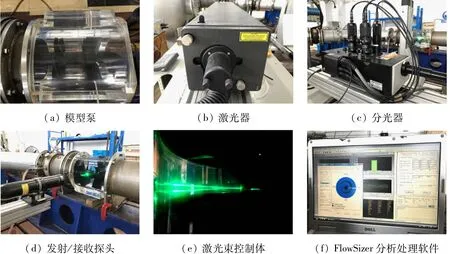

图4 实验测量现场图

实验中LDV采用的是TSI激光多普勒测速系统,主要由激光器、分光器、发射/接收探头、光电转换模块、数字信号处理器和FlowSizer 分析处理软件组成。在实验测量中,激光器发射出具有高方向性、高亮度以及波长较单纯的光束,分光器将激光器发射出来的1束激光分成1 对单色光束,并再利用探头将成对的单色光束打到测量区域相交形成控制体,实验测量现场如图4(a)~4(e)所示。接收光路系统接收经过控制体的粒子所产生的散射光,并通过光电转换模块将接收到的光信号转换成可检测的电信号。数字信号处理器对电信号进行处理,把多普勒信号从噪声中分离出来并精确地对多普勒频率测量进行测量。FlowSizer分析处理软件通过火线与数字信号处理器相连,该软件提供旋转机械流动测量模块,使得喷水推进泵内流场流速测量得以实现,FlowSizer 分析处理软件如图4(f)所示。LDV系统对运动粒子的采样直接决定了轴向流速测量的精确度,为了确保轴向流速测量的精确度,基于轴流泵运转的额定工况对LDV的采样参数进行了设置,具体参数的设置:采集粒子数最大值为10 ×104,光电倍增管电压为480 V,脉冲阈值为40 mV,带通滤波为0.3 ~3 MHz,信噪比为Very Low。

3 实验结果及分析

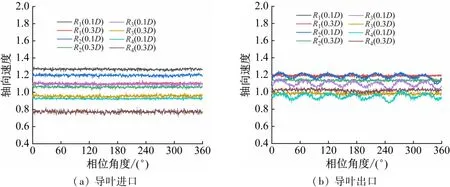

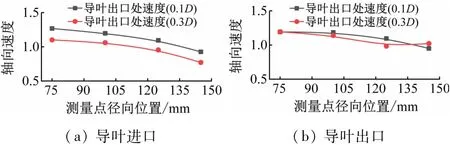

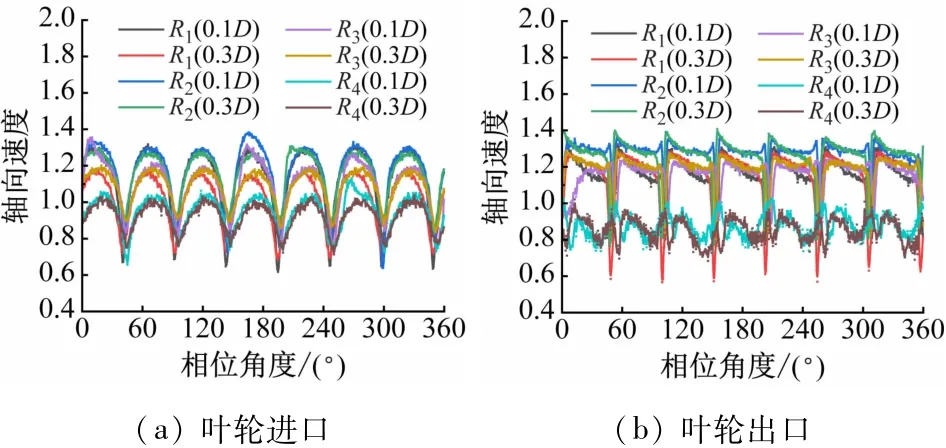

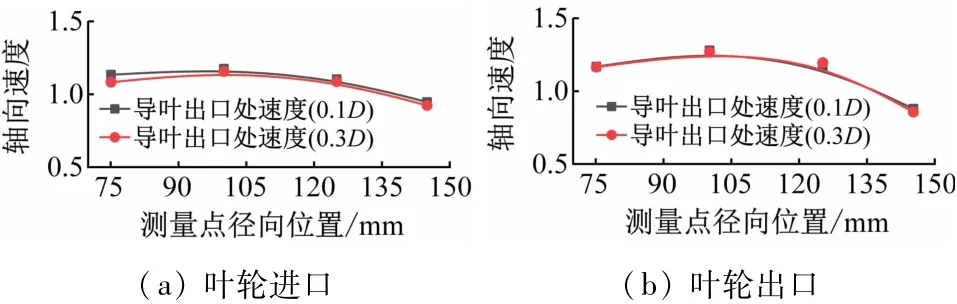

在静动间距(叶轮与导叶的轴向间距)为0.1D和0.3D情况下,通过LDV测得导叶进、出口测线上R1~R4处流场的轴向速度,速度分布规律如图5 所示。图5 中横坐标为相位角,纵坐标为无量纲轴向速度。为了便于分析轴向速度在喷水推进泵上不同径向位置的分布规律,如图6 所示,把测得的轴向速度取均值,得到导叶进口和导叶出口测线上R1~R4处流场轴向速度的均值分布,并把轴向速度数值除以管路流速均值进行无量纲化。图6 中横坐标为测量点径向位置尺寸,纵坐标为无量纲轴向速度。图7 为通过LDV测得叶轮进、出口测线上R1~R4处流场的轴向速度分布图;图8 为叶轮进、出口处轴向速度无量纲均值分布图。

图5 导叶处轴向流速分布

图6 导叶处轴向流速均值

图7 叶轮进口处轴向流速的分布

图8 导叶处轴向流速均值

从图5(a)可以看出,导叶进口处各个测量点上的轴向速度无明显波动,近似呈水平线分布,静动间距0.1D所对应的轴向速度大于静动间距0.3D所对应的轴向速度,随着静动间距的增大,导叶进口处的轴向速度有所减小。从图6(a)可以看出,导叶进口处的轴向速度均值随着测量点径向位置尺寸的增大而减小,这是因为随着流体向泵外壳壁面靠近,流体与壁面的摩擦力作用增强,导致靠近壁面的轴向流速有所下降。

从图5(b)可以看出,当静动间距为0.3D时,导叶出口处各个测量点上的轴向速度无明显波动,近似呈水平线分布。随着叶轮与导叶轴向间距的减小,导叶出口处的轴向速度更易受到叶轮做功的影响,如图5(b)所示,当静动间距减小为0.1D时,导叶出口处各个测量点上的轴向速度呈现出周期波动且波动周期数与叶轮叶片数一致。当静动间距为0.1D时,如图6(b)所示,导叶出口处的轴向速度均值随着测点径向位置的增大而减小,这是因为随着测量点径向位置的增大,流体受到泵外壳壁面摩擦力的作用增强,导致流速减小。当静动间距为0.3D时,在径向位置75 ~125

mm(测量点R1~R3)范围内导叶出口处的轴向速度均值随着测点径向位置的增大而减小,而在径向位置145 mm(测量点R4)处轴向速度均值有所增大,这也许是叶梢间隙干扰流场造成的。

从图7 可以看出,当静动间距分别为0.1D和0.3D时,叶轮进口和叶轮出口处的轴向速度均呈现出明显的周期波动且波动周期数与叶轮数一致。在叶轮进口处,静动间距0.1D所对应的轴向速度的波动振幅略大于静动间距0.3D所对应的轴向速度的波动振幅;在叶轮出口处,静动间距0.1D所对应的轴向速度的波动振幅略小于静动间距0.3D所对应的轴向速度的波动振幅。综上分析可知,在额定工况下,相对于静动间距0.3D所对应的叶轮出口处轴向流速,当静动间距为0.1D时,叶轮出口处轴向流速更为稳定,因此在前置导叶喷水推进泵中叶轮与导叶的轴向间距不宜过大。

从图8 可知,随着测量点径向位置的增大,叶轮进、出口处的轴向速度均值先增大后减小,且静动间距0.1D所对应的轴向速度均值分布和静动间距0.3D所对应的轴向速度均值分布相近,因此在静动间距0.1D~0.3D范围内叶轮与导叶的轴向间距对叶轮进、出口处轴向速度的均值影响较小。

4 结 论

本文以前置导叶喷水推进轴流泵为研究对象,通过LDV测得了喷水推进泵在两种动静间距下导叶进口、导叶出口、叶轮进口和叶轮出口处的轴向速度,实现了喷水推进泵流场轴向速度的可视化并对比分析了静动间距对轴向流速的影响。结果发现:

(1)额定工况下,在静动间距0.1D~0.3D范围内,导叶进口处轴向速度无明显波动且速度大小随着静动间距的减小而增大。当静动间距从0.3D缩小到0.1D时,导叶出口处的轴向速度呈现出较为明显的周期波动,因此静动间距的缩小减弱了导叶出口处轴向流速的稳定性。

(2)额定工况下,在静动间距0.1D~0.3D范围内,叶轮进、出口处的轴向流速均呈现出明显的周期波动,且波动周期数与叶轮的叶片数一致;随着半径距离的增大,叶轮进、出口处轴向流速的均值先增大后减小。在叶轮出口处,与静动间距0.3D所对应的轴向流速相比,静动间距0.1D所对应的轴向流速更为稳定,因此在前置导叶喷水推进泵的水力设计中叶轮与导叶的轴向间距不宜过大。