天然气制氢装置的自控设计与实现

2022-08-06燕巍

燕巍

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

1 概述

天然气制氢装置采用天然气水蒸汽转化制氢工艺,此工艺已是国内成熟的生产技术。大型合成氨厂以及炼油厂和石油化工厂的制氢装置,其造气工艺大多为水蒸汽转化法。经过多年的生产实践,目前已积累了许多成功的工程设计与操作经验。但是我国烃类制氢现在还存在一些问题,如基于设备质量的事故比较多,自动化水平较低、运行水碳比较高等,造成制氢装置综合能耗比较高,与国外综合水平相比还有差距[1]。本文就这些问题进行了针对性的硬件选型和控制方案设计,以使装置在运行后达到综合能耗较低的水平。

2 工业流程简介

我公司设计的这套制氢装置采用天然气与水为原料,天然气及副产解吸气为燃料生产氢气的装置。装置产氢能力为3000Nm3/h。流程为天然气经压缩机压缩至1.6MPa(G)并预热后进行加氢反应,使烯烃饱和、有机硫转化为无机硫,然后进入氧化锌脱硫段脱除硫化氢。脱硫后的天然气与水蒸汽混合后在高温(炉膛温度约1100℃)条件下经过催化剂在转化炉内进行转化反应,生成CO、CO2、CH4和H2。出转化炉的高温转化气(出口温度为840℃)经转化气蒸汽发生器降温至340℃,进入中温变换反应器将变换气中CO 含量降至3%(干基)左右。中变气经过换热降温分液后进入变压吸附(PSA)单元,经过分子筛吸附特定杂质后产出纯度为99.99%的氢气出装置。PSA 单元副产的解吸气经稳压后作为转化炉的燃料气使用。

3 制氢装置自控设计要点

3.1 主要控制方案设计

本装置业主希望拥有高度自动化的控制系统以及完善的安全联锁保护系统,减少现场操作人员,装置高效、稳定、安全地长周期运行。根据业主需求,针对现有国内同类型装置的设计进行了梳理,发现多数装置控制方案还是局限于单回路PID 控制和简单的串级控制上,没有对整个装置的关键参数控制进行整体考虑,也没有装置负荷自动调节。装置的负荷控制是靠操作工手动设置天然气流量,然后根据经验调节燃料气、风机流量等参数。存在自动化程度不高、对操作工的人数及质量要求较高、调整负荷周期长等缺点。针对以上缺点,参考了国外已有的类似控制方案,并进行了一定程度的改进,设计了自动负荷控制系统。

3.1.1 装置负荷控制、水碳比控制

天然气的蒸汽转化是以水蒸汽为氧化剂,在镍催化剂的作用下发生如下主要反应,生成富氢的混合气体:

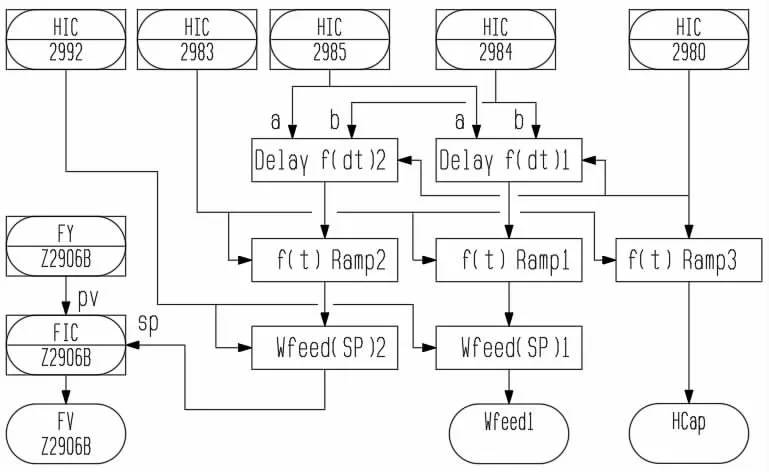

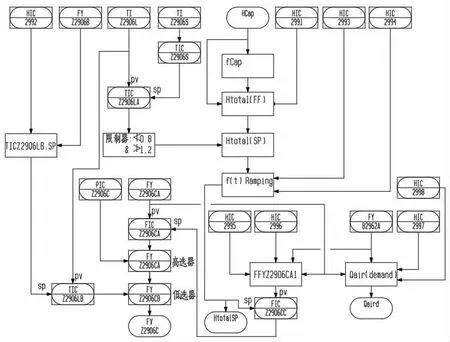

以上反应温度在800℃以上,两个反应的总热效率是强吸热,热量通过燃烧燃料气提供。进转化炉蒸汽和脱硫后原料气流量比值控制简称为水碳比控制,正常比值大约为3:1。在正常生产情况下,控制好水碳比是转化操作的关键。水碳比过高增加转化炉的热负荷,且浪费蒸汽;水碳比过低,引起催化剂积碳,使之失活,甚至造成生产事故。从节能与安全两方面综合考虑,生产过程稳定时,要求水碳比操作在低限。原料气提量时,先提蒸汽量后提原料气量;减量时,先减原料气量后减蒸汽量。要达到自动负荷控制,原料气和蒸汽流量的设定值就要有先后顺序进行调整。为此,我做了一个延时设定值控制,并且增加了负荷变化速率的限定。具体框图如下:

图1 装置负荷控制、水碳比控制

图2 转化炉配入蒸汽流量控制

3.1.2 燃料气控制

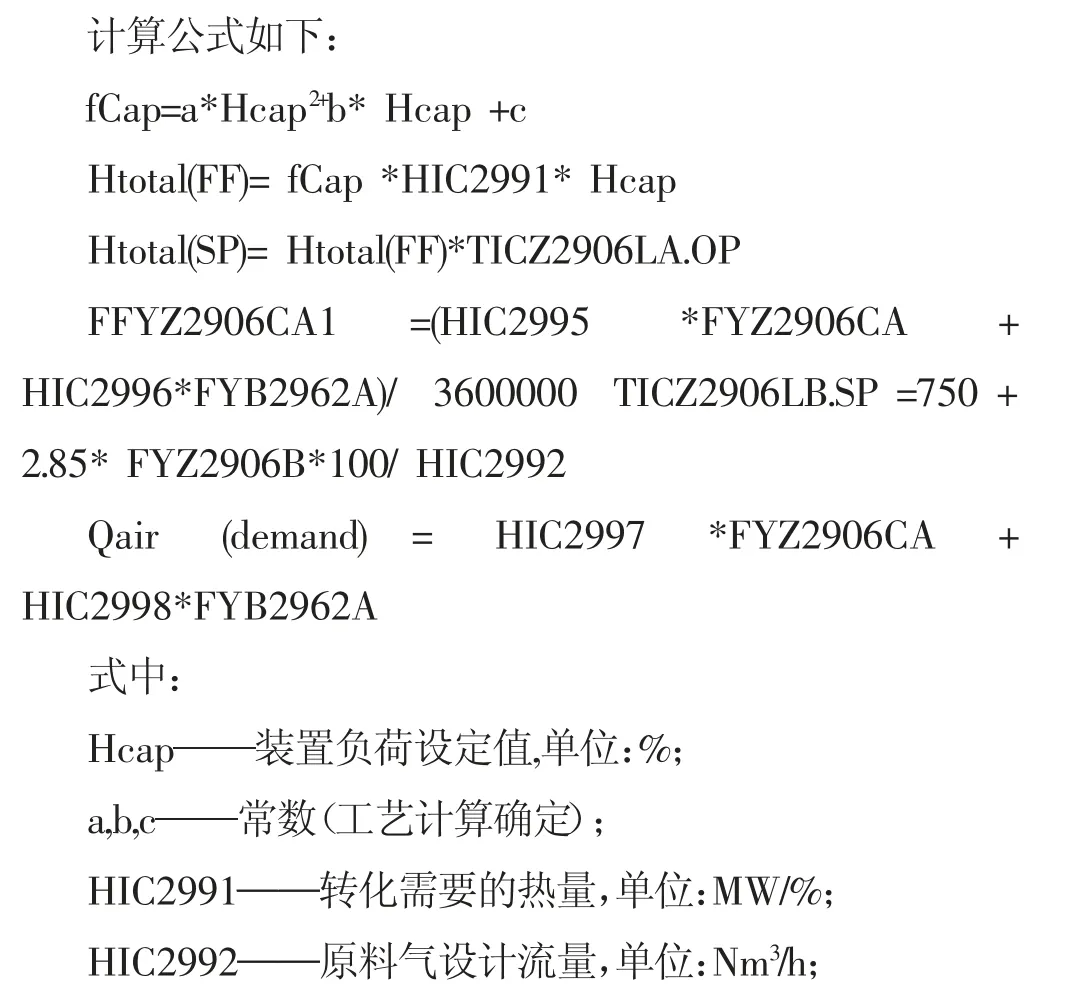

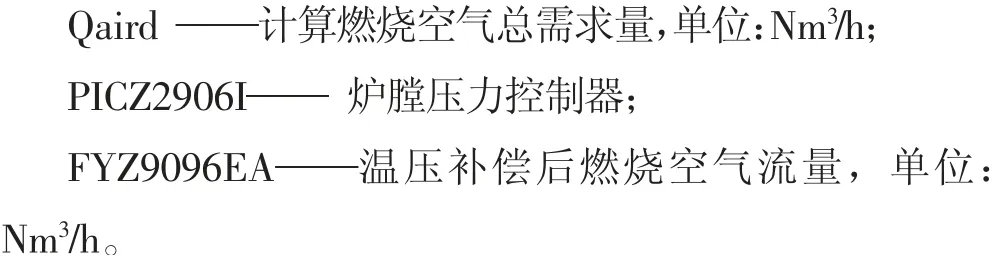

燃料气控制一般为炉出口转化气温度或炉膛温度串级控制燃料气压力或流量,转化气温度和炉膛温度由操作工根据实际情况手动设定。随着负荷的不同,温度控制器设定值会在一定范围内进行调整。考虑到炉子的热负荷会随着装置原料气量和水碳比的变化而变化,而且二者是有一定的函数关系的,因此本装置采用了根据负荷估算转化需求热量进而调整燃料气量的方案。计算出的热量会有偏差,需要利用转化气出口温度串级控制炉膛温度,然后炉膛温度串级控制燃料气流量的方法进行反馈控制。简要控制方案如下:

图3 燃料气控制

转化炉燃烧空气常规控制为根据烟气氧含量控制鼓风机电机频率,氧含量设定值由操作工手动输入。这种控制方案无法根据燃料气量的多少进行自动调节,在装置负荷变化时存在较大的滞后,需要人工干预才行。因此本装置采用了燃料气需氧量前馈控制,使燃烧空气能够根据燃料气量及时自动调整。简要控制方案如下:

图4 转化炉燃烧空气控制

3.2 安全仪表系统设计

制氢装置的工艺介质主要为氢气、天然气等易燃易爆气体,中间产品还含有CO 有毒气体。如泄漏有发生火灾和爆炸的危险,也有发生操作人员中毒的风险。因此,制氢装置需要设置独立的SIS[3],在生产过程中出现异常时采取安全可靠的措施,使生产过程保持在安全状态,以免造成人员伤亡或设备损坏等重大损失。

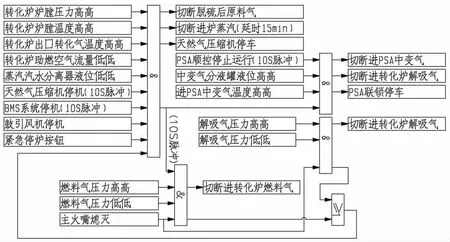

制氢装置SIS 设置有转化炉联锁、变压吸附单元(以下简称PSA)外部联锁、燃料气联锁、解吸气联锁等,联锁逻辑简图如图5 所示。

图5 转化炉联锁逻辑

3.3 硬件选型

制氢装置工艺介质易燃易爆有毒,部分工段工艺介质温度很高,达到840℃,工艺介质泄漏后会产生火灾或爆炸事故。现场仪表的选型或维护不当有可能会引起装置操作异常,造成重大事故发生[3],因此仪表的选型必须安全可靠。下面就关键现场仪表的选型进行简要说明。

3.3.1 流量仪表

根据业主全厂设置要求,本装置无用于贸易结算的计量仪表。装置外来的天然气流量根据规范要求精度等级不低于2 级[4],国内天然气以差压式孔板流量计计量的应用很广泛,综合精度可以达到1.5 级[5],因此本装置选择标准锐角孔板流量计计量天然气,并配备有在线温压补偿。饱和蒸汽与锅炉给水流量采用涡街流量计测量,不采用差压式流量计,可以避免对引压管伴热保温、减少仪表维护工作量。转化炉助燃空气流量计因为直管段短,压力低,要求允许压损小、精度要求高等特点,选用锥形流量计。

3.3.2 分析仪表

产品氢中设置有CO 含量在线分析仪。因CO 含量正常操作小于1ppm,故可采用在线FID 色谱分析仪和在线激光分析仪进行检测。在线FID 色谱分析仪检测周期长(2~3 分钟)、后续使用成本高、一次投入高(需要防爆分析小屋)。激光分析仪对于CO 的检测限可以达到20ppb,一次投入低(无需防爆分析小屋)、响应快(小于20 秒)、后续使用成本低(无需载气、助燃空气)。综合考虑最终采用防爆在线激光分析仪。

3.3.3 控制阀

PSA 程控阀应选用PSA 专用的高性能气动截止阀。此阀具有开关迅速、动作灵活可靠,阀芯抗高速气流冲刷、严密封(达到ANSIFCI70-2VI 级)、长寿命,填料函能够自紧补偿,密封持久等特点。阀门能够在年开关20 万次以上的状态下保持高密封性能,并且易损件的寿命达到开关动作100 万次以上。

4 装置试车验证

本装置于2021 年5 月一次性开车成功,顺利产出合格的产品氢气。自动负荷控制系统由于现场条件限制,未能及时投用。在装置正常运行一个月后曾发生过一次蒸汽流量低低联锁停炉事故。事后进行事故原因分析发现,实际蒸汽流量并未发生显著变化,是流量计出现假数值导致。事故流量计是涡街流量计,采用某进口品牌产品,涡街发生体与检测元件非一体式结构。事故发生前测量准确,运行稳定。拆除流量计发现测量元件被杂物卡滞,清理并重新安装后流量计恢复正常。通过此案例可以得出一个选型建议,涡街流量计如果作为联锁用途最好是采用涡街发生体与检测元件一体式结构,以免开工初期介质不太干净时造成误联锁。

5 结论

本文基于制氢装置的自动负荷控制问题,就主要控制方案、联锁逻辑以及关键现场仪表选型展开了分析。最终经过对控制方案的优化、安全联锁逻辑的完善、现场仪表的针对性选型,装置一次开车成功,证明了控制方案设计合理,仪表选型可靠。基于现场运行情况,提出了涡街流量计选型时采用涡街发生体与检测元件一体式结构的建议。综上所述,本文阐述了自动负荷控制系统的实现以及天然气制氢装置的设计,对于同类型的装置设计有一定参考意义。