混凝土路面结构层间力学特性研究

2022-08-06胡佳佳

胡佳佳

(湖南省醴娄高速公路建设开发有限公司,湖南 湘潭 411100)

水泥混凝土路面使用中经常出现一些严重问题,如基层铺筑混凝土形成的路面,由于层间结合问题,刚性大的面层与基层变形所引起的开裂会导致路面在运行过程中产生反射裂纹[1]。因此将隔离层设置在水泥混凝土路面中,可解决水破坏、基层的不良支撑状况、水泥混凝土路面的寿命短等常见问题[2]。对在面层与基层之间设置隔离层的实用性能和经济技术已有大量研究,但是,很少有人采用数值模拟的方法研究水泥混凝土面层和基层之间设置隔离层的力学性能。

目前学者尚未在水泥混凝土路面中将结构层间的接触影响考虑进结构受力中。且将蜡制固化剂作为隔离层材料运用于水泥稳定基层上,尚未对其进行水泥路面结构层间力学特性的研究。本文结合实际工程,采用有限元ANSYS 对混凝土路面结构层间力学特性研究,以期为半刚性基层上设置蜡制隔离层的混凝土路面结构设计提供科学参考依据。

1 路面结构材料参数

设定混凝土面板为长5m,宽度为4m,厚度为30cm,面层之下隔离层为蜡制隔离层,基层为水泥稳定碎石基层,25cm 厚。碎石垫层,为5cm 厚。以层间摩擦来取代层间界面的结合程度问题,首先在路面结构层间对接触面之间的摩擦程度进行定义,从而对界面联结状态进行模拟[3]。笔者将模型进行如下定义,主面为刚性水泥混凝土路面板,从属面为半刚性基层,在有限元混凝土结构模型的构建中,需要将蜡制隔离层作为无厚度隔离层处理,这样就可以通过改变混凝土路面结构层间接触参数分析不同摩擦系数对水泥混凝土路面结构力学特性的影响。

在进行有限元建模分析时,混凝土结构层中每种材料根据设计要求需要采用不同的材料参数。参照弹性地基上有限尺寸薄板理论及相关文献[4]中所述,把混凝土路面结构视作弹性层状体系,在结构模型的构建中,采用混凝土路面中不同的结构层材料参数:面层为水泥混凝土,30cm 厚,泊松比0.15,弹性模量32000MPa;基层为水泥稳定碎石基层,25cm 厚,泊松比0.3,弹性模量1500MPa;垫层为碎石,25cm 厚,泊松比0.25,弹性模量500MPa;路基厚200cm,泊松比0.35,弹性模量50MPa。

2 混凝土结构模型分析

2.1 建立混凝土路面结构模型

采用有限元ANSYS 软件建立混凝土结构模型时,需要注意不同结构层节点设置,本文采用模型结构总共建立4 层三维有限元,各层均为8 节点和45 实体单元的板体系,为了减少计算量,单元格尺寸控制在0.1 以内[5]。由于采用的是蜡制隔离层,可将蜡制隔离层的厚度设为0,水混凝土面板直接作用在水泥稳定碎石基层上。通过改变层间摩擦系数、内摩擦角、粘聚力来表征层间接触状态。混凝土路面结构层翘曲面板模型如图1 所示。

图1 面板产生翘曲变形时模型

2.2 模拟荷载分析

在进行有限元模拟仿真计算时,行车作用的水平荷载也需要进行考虑,通常采用摩擦系数与垂直荷载的乘积,其方向与x 轴反向,且采用0.5 作为摩擦系数,水平荷载计算如下:

式中:水平荷载为q,单位KN;摩擦系数为f;垂直荷载为p,通常为0.7Mpa。

2.3 模型验证分析

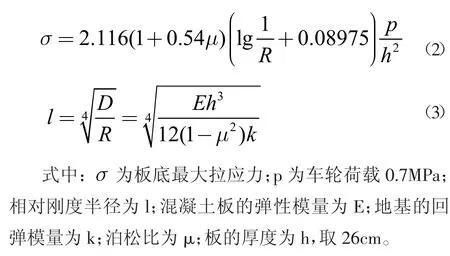

通过ANSYS 模型计算面层层底拉应力值与公式计算得到解析值相对比,公式如(2)、(3)所示。

通过使用混凝土规范方法与有限元方法计算水泥混凝土面层层底拉应力,得到水泥混凝土路面结构层底拉应力值,有限元模型计算解验证具体数值大小如下:混凝土面层底部拉应力的有限元模型计算解为0.905,小于现行规范解析解0.946;混凝土路表弯沉为0.392mm。

通过有限元模型建立混凝土路面结构模型计算得到混凝土面层底部拉应力值与实际水泥混凝土路面计算得到结果相接近,两者计算结果相差4.3%。因此采用有限元建立混凝土模型研究有隔离层的力学方法符合混凝土路面实际情况。

3 混凝土路面结构数值模拟结果分析

为了分析混凝土路面结构层间力学特性,通过改变混凝土结构层间所受粘聚力与内摩擦角,分别对混凝土的面层底部拉应力、面层与基层间剪应力、基层层底拉应力、路表弯沉等对于不同参数的层间力学特性影响进行计算。按建立好的有限元模型进行计算,设置的条件因素为内摩擦角:0°、10°、30°、50°、70°、80°;粘聚力:0MPa、0.005 MPa、0.01 MPa、0.035 MPa、0.05 MPa。通过有限元模型计算不同参数对混凝土层间力学特性的影响得到数值模拟结果如图2~图5 所示。

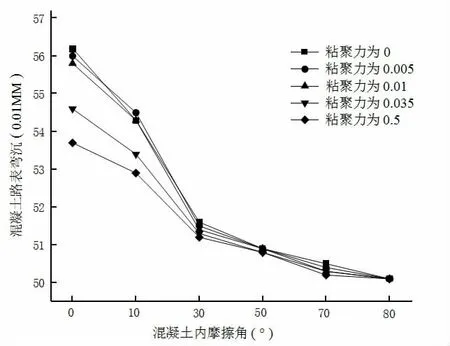

图2 不同参数对混凝土路表弯沉测试结果变化图

不同参数对混凝土路表弯沉测试结果变化如图2 所示,混凝土路表弯沉值与其内摩擦角的关系成反比。当内摩擦角为0°~30°之中时,路表弯沉值的曲线较陡,表明下降的幅度在此范围内比较大。当内摩擦角超过30°时,路标弯沉值的曲线较缓,表明下降的幅度在此角度后幅度变小。总而言之,混凝土的路表弯沉值与混凝土的内摩擦角成反比关系,即随着内摩擦角的增大而减少,并且在0°~30°之内,内摩擦角对路表弯沉的影响较大,而超过30°之后,内摩擦角对路表弯沉的影响较小。

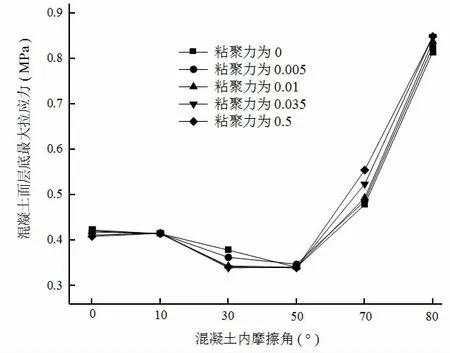

混凝土面层底最大拉应力的不同参数影响测试结果见图3,当内摩擦角为0°~50°时,最大拉应力与内摩擦角成反比,即内摩擦角增大时,最大拉应力在逐渐减小;而当混凝土内摩擦角为50°时,最大拉应力达到最小值,大致为0.343MPa;再随着内摩擦角大于50°时,最大拉应力则与内摩擦角展现出正比关系,即随着内摩擦角的增加,最大拉应力也增加,且曲线较陡,表明增加幅度明显。综上,混凝土粘聚力对于混凝土面层底最大拉应力的影响较为复杂,内摩擦角为0°~50°时成反比关系,到达50°最低点时,混凝土内成正比关系,且影响幅度较大。

图3 不同参数对混凝土面层底最大拉应力测试结果变化图

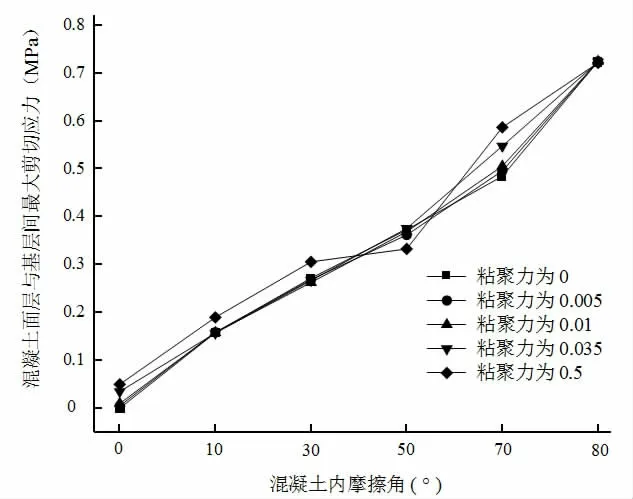

不同参数对混凝土面层与基层间最大剪应力测试结果如图4 所示,当混凝土内摩擦角在0°~30°之间增大时,层间最大剪应力曲线较陡,表明增加幅度较大;内摩擦角增加至30°~50°时,可以得出混凝土面层和基层间最大剪应力增大较为缓慢;随着内摩擦角继续增加至80°,剪应力则升至顶峰从而达到最大值。从图4 中可以观察到混凝土面层和基层间剪应力随着混凝土粘聚力的增大而增大,但是不同粘聚力曲线的波动较大,混凝土粘聚力在0~0.01Mpa 之间时,三条曲线走势相互接近;当粘聚力为0.0.35MPa 和0.05MPa 时,曲线波动较大,表明随着混凝土粘聚力的增大,混凝土面层和基层间剪应力变化较大,但是依旧呈现增大趋势。

图4 不同参数对混凝土面层与基层间最大剪应力测试结果变化图

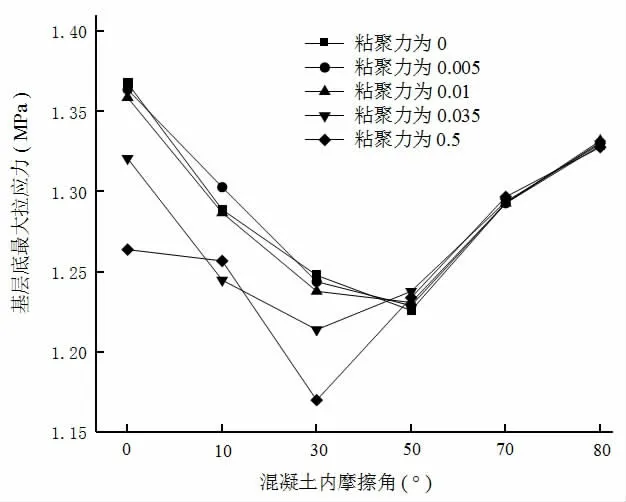

不同参数对基层底最大拉应力测试结果变化如图5所示,可发现随着混凝土所受内摩擦角增大,基层底部拉应力先减小而后逐渐增加,混凝土所受内摩擦角为0°~50°之间时,基层底部拉应力曲线十分分散。而且相同的内摩擦角在0°~30°范围内,混凝土所受粘聚力越大,最大拉应力呈下降趋势,且内摩擦角与基层底部拉应力成反比,即内摩擦角越大最大拉应力越小。粘聚力在0~0.01Mpa 以内,混凝土内摩擦角在50°时最大拉应力约为最小值1.226MPa;内摩擦角逐渐增大超过50°时,最大拉应力与内摩擦角成正比;粘聚力大于0.01MPa时,内摩擦角与最大拉应力成先反比后正比趋势,即先随着内摩擦角增大减小,再随着内摩擦角增大而增大。

图5 不同参数对基层底最大拉应力测试结果变化图

综上所述,通过建立三维有限元模型分析行车荷载应力对混凝土层间力学特性,及混凝土路表弯沉、混凝土面层底最大拉应力、混凝土层间最大剪应力、混凝土基层底最大拉应力与摩擦系数之间关系。混凝土面板发生翘曲时,混凝土的面板在内摩擦角为30°~50°时更容易承受外在荷载作用,基层同样适用。随着内摩擦角增至大于50°时,此状态下混凝土路面不利于承受行车荷载的作用,混凝土使用寿命大大降低。此外,混凝土所受内摩擦角变动对混凝土路面的影响要大于混凝土所受粘聚力变动的影响,通过采用有限元ANASYS 软件分析混凝土所受粘聚力与内摩擦角对路面层间力学特性的影响,混凝土面板发生翘曲时,当混凝土所受粘聚力大于0.035MPa 时,混凝土内摩擦角越大,对混凝土路面的受力越有利;而在混凝土粘聚力小于0.01MPa 时,混凝土内摩擦角处于30°~50°之间较为合适。

4 结论

本文结合实体工程中将蜡制固化剂作为水泥混凝土面板和水泥稳定碎石基层之间隔离层,采用有限元ANASYS 软件建立混凝土路面结构间力学模型,通过改变混凝土路面结构的粘聚力与内摩擦角,进而分析摩擦系数对混凝土路面结构层力学特性的影响,研究结果得出以下结论:

4.1 建立三维有限元混凝土路面结构模型,分析混凝土路面结构层间力学特性。通过改变混凝土所受粘聚力和内摩擦角来分析摩擦系数对水泥混凝土路面结构力学特性的影响;混凝土面板发生翘曲时,最有利于其承受外界荷载的内摩擦角范围在0°~30°内。在混凝土道路的结构受力影响因素分析中,粘聚力的影响小于内摩擦角。

4.2 在基层施工中,特别是水泥稳定碎石基层,应通过减少其表面的孔隙来保证其平整度,选择最利于面板承受外部荷载的内摩擦角度,将其控制在0°~30°之间,减少混凝土路面板与基层之间的接触界面摩擦,并提高混凝土路面整体结构的使用寿命。

4.3 采用保护界面的隔离剂,如蜡制隔离剂喷洒在水泥稳定碎石基层上可保护其不受破坏,改善层间界面过渡的性能;在喷洒蜡制隔离剂后,应该保持混凝土面层与基层之间的粘聚力应大于0.035MPa,但应该注意用量,不可过多使用。因此,本研究为混凝土路面结构设置隔离层的设计、施工控制提供了科学参考依据。