浅谈装配式混凝土构件组合模具系统设计

2022-08-06李宁

李宁

(中铁十六局集团第五工程有限公司)

0 引言

伴随装配式混凝土构件在高速公路领域的广泛应用,我国模具行业根据市场需求结构调整步伐加快,模具发展越来越趋向于大型化、精密化。一方面,现有混凝土预制构件模具多采用塑料单一模具,模板利用率低,且无法进行蒸汽养护,混凝土强度提升慢。另一方面现有技术不能实现大规模机械化生产,需要大量人工,造成了人工的浪费。主要存在以下问题:①采用单一模具方式效率低、人工占用率高、不适用于大规模产量生产;②单一模具方式不适用于大规模产量预制,无法保证产品质量。

1 组合模具在装配式混凝土构件中的重要性

1.1 组合模具重要性

高速公路混凝土构件种类繁多,采用单一模具,成本高、寿命低、周期长,不适用于大规模生产,需采用重复率高的组合模具加工生产。装配式混凝土构件组合模具,是指通过零星定型模板结构形式,重新组成的一种产品。此外,它也是一种生产工具,能成批生产出同样尺寸要求和规格的混凝土构件。装配式混凝土构件组合模具所生产的构件在质量、外观、成品率等各方面实现了大幅提升,特别是它的高效、高一体化、高性能化以及高精度等技术特点。

1.2 国内现状

我国的单一构件模具起步较晚,发展缓慢,技术水平较低,相互影响制约了组合模具的发展速度。形式众多的混凝土预制构件需要设计、制造大量的模具,目前构件模具存在的主要问题:①由于模具易受水泥与水腐蚀,在预制构件浇筑后需要养护,导致构件模具寿命低,周转率低、周转次数少。②预制构件模具结构严重影响了装配式混凝土构配件的质量与精度,模具尺寸大而重,变形大。③目前构件模具通用性差,缺乏标准化。

2 组合模具系统设计

2.1 组合模具概况

现有的装配式混凝土构件模具系统可分为独立式模具及大底模式模具两种。独立式模具材料消耗大,适用于构件类型单一且重复次数多的工程项目;大底模式模具底膜可共用,只需加工侧模,底模还可在别的工程项目上使用。本文组合模具系统设计在大底模式模具基础上提升优化,为适应高速公路对混凝土构件要求,装配式混凝土构件组合模具以钢模为主,支撑结构以型钢为主,规格根据模具形式选择,模具要具有足够的承载力、强度、刚度和稳定性,能承受构件生产时浇筑混凝土的重量、侧压力及工作荷载,组合模具安、拆便捷,组合模具各部件间连接牢靠,严丝合缝。

2.2 组合模具系统结构

本系统组合模具设置由钢制模台、模腔、内膜、定型横隔板及吊装杠组成,模具主材选用Q235 钢板制作。见图1。模台尺寸长2780mm×宽1500mm×高60mm,模台内部根据构件预制尺寸均匀分割成12 块模腔,模台与模腔共同组合成大底模式模具。每个模腔内由定型横隔板(侧模)组合成各种型号的内膜。组合模具运输、蒸养、脱模通过吊装杠实现。组合模具装置操作方便、适用范围广,能够有效地提高预制构件使用模具及生产效率,保证预制构件质量,降低人工比重,达到成本节约,适用于大规模小型构件生产。

图1 大底膜式组合模具结构图

2.3 组合模具设计实施方案

⑴组合模具采用钢制模台及模腔,模腔采用厚度不小于6mm 的酸洗板材质,钢制模腔纵向通过焊接固定在模台上,为固定尺寸,好处是通过模台的统一实现运输、吊装、脱模等工序的机械化作业。并于外侧设置吊装杠,用于吊装和脱模。

⑵内模根据小型预制块的种类和形状设置定型横隔板(图1“4”),采用承插活动式排布到整张模台模腔内(图1“2”)生产构件,为避免漏浆,待定型横隔板安装完成后,采用压条封闭缝隙。适用于多种形状小型预制块一模成型,并通过智能蒸汽养护系统进行养护,钢制模具的循环使用周期可达500 次以上。

⑶根据预制块种类尺寸的不同,在模具内设置不同尺寸的腔模,保证模台钢板利用率,使生产效益最大化。

⑷为确保脱模及清理方便,腔模采用酸洗板材质,这样可以确保顺利脱模避免粘模,可使用高压水枪进行清理。

⑸根据智能化蒸养工艺需求,为避免腔模变形,需试验确定腔模刚度。经验证,采用不小于6mm 厚度钢板可有效防止模板蒸养变形,充分发挥材料周转性能,节约成本。

⑹因预制块种类多,重心多为偏心,整体腔模难以满足脱模要求,严重影响成品构件质量,因此本组合模具系统设计腔模纵向采用固定式,横向采用活动承插式,可以保证各种形状的混凝土预制块实现有效脱模,防止预制构件成品损坏。

2.4 组合模具侧压力

侧压力即新浇混凝土对模板的侧向压力,根据国内外试验研究,当侧边模板高度H=2.5~3.0m、最大侧压力为50MPa 时,在2.1m 处以上按三角形分布,在2.1m处以下按矩形分布。

侧压力与混凝土骨料的种类、塌落度、浇筑速度及外加剂有关。当用内部振捣器时,新浇混凝土作用于模板上的侧压力,在浇筑速度v<6m/h 时,可以用下列两式计算,取两式中的较小值。

式中,

P——新浇混凝土的最大侧压力(KN/m2);

V——混凝土浇筑速度(m/h);

T——混凝土浇筑温度(℃);

H——混凝土计算位置至新浇混凝土顶面的总高度(m);

Ks——混凝土塌落度影响修正系数,见表1;

表1 Ks 坍落度修正系数

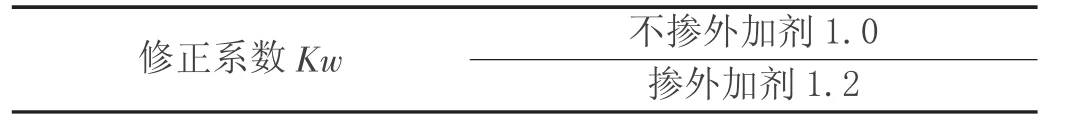

Kw——外加剂影响修正系数,见表2。

表2 Kw 外加剂修正系数

本构件组合模具系统侧压力计算:模具所选主材均为Q235 钢板,厚度6mm,弹性模量E=2.06×105MPa,抗拉、抗压、抗弯强度设计值[∂]=215MPa,面板扰度按面板变形1.5mm 控制,普通混凝土浇筑自重取值24N/m3,坍落度取值12cm,施工气温取值20℃,混凝土浇筑速度3.5m/h,代入计算公式:

通过验算组合模具系统侧压力所得结果取值远小于模具屈服强度设计值215MPa。见图2。

图2 组合模具受力模型

3 组合模具系统使用要点

⑴排号使用:由于每套组合模具内膜定型横隔板被分割较零碎,需根据不同模腔尺寸排号配套使用,防止错用导致安装不到位。

⑵拼装组合要点:内膜定型横隔板承插到位,必须严丝合缝,防漏浆部件压条必须安装到位。

⑶组合模具拆除要点:当混凝土构件脱模时,首先将内膜上的压条全部拆除,为了保证模具各部件的使用寿命,禁止使用大锤强力拆除。

⑷组合模具养护要求:在模具暂时不使用期间,需在模具上涂刷一层机油,防止腐蚀。

4 结束语

装配式混凝土构件组合钢模具采用“一模多腔”组合模具,对模具的模腔设置可调节的临时模板,使其具备生产多种预制块型号的能力,并解决脱模困难的难题,从而提高模板周转率,加快构件预制速度,具有设计结构简单、操作方便、效果好的优点,优化了混凝土施工生产环节,能够有效降低人工占用率、减少成本摊销,提高构件模具的利用率,从而被广泛应用于多种领域。目前国内外依靠组合模具集中化生产混凝土构件的生产线和技术均处于探索阶段,面对这些亟待解决的问题,我们任重而道远。所以,应结合实际的现场生产施工需要,找到存在的不足,进而合理地不断改进,发挥组合模具最大的功效,进一步推广组合模具在装配式混凝土构件领域中的应用。