时速200 km的32 m简支箱梁极限承载力研究

2022-08-06魏剑峰

魏剑峰

中国铁路设计集团有限公司,天津 300308

简支箱梁是高速铁路桥梁应用最为广泛的结构形式。为提升经济性,在原有时速350 km 箱梁的基础上,对不同设计时速下高速铁路简支箱梁采用降低梁高、自重等方式进行优化设计[1]。目前,大部分文献偏重于箱梁的优化设计,对极限承载力的研究相对较少[2-3]。本文以时速200 km 高速铁路优化设计后简支箱梁为对象,采用理论计算分析和破坏试验相结合的方式,研究其极限承载力。

1 新型箱梁优化设计

1.1 设计概况

对时速200 km 箱梁进行整体优化设计:梁高由3.0 m 降低至2.5 m,每孔梁的混凝土用量由316.1 t降低至255.5 t,混凝土用量降低了20%。与以往的部颁通用图相比,在满足时速200 km 的行车条件下,优化后的箱梁有效降低了自重,提高了经济性。该箱梁为单箱单室、等高度简支箱梁,梁端顶板、底板及腹板局部向内侧加厚(图1)。箱梁全长为32.6 m,计算跨度为31.5 m,桥面宽12.2 m,箱梁截面中心线处高2.584 m,梁顶基准线处梁高2.5 m。支座中心至梁端0.55 m,横桥向支座中心距为4.0 m。

图1 箱梁截面示意(单位:mm)

1.2 设计参数

箱梁采用容许应力法设计,列车活载采用ZK 标准活载,其余设计荷载及参数参照TB 10002—2017《铁路桥涵设计规范》、TB 10621—2014《高速铁路设计规范》以及TB 10092—2017《铁路桥涵钢筋混凝土结构设计规范》进行选取,计算结果见表1。

表1 箱梁按容许应力法设计计算结果

2 箱梁弹塑性分析

2.1 弹塑性模型建立

建立箱梁有限元模型进行弹塑性分析,混凝土箱梁、预应力钢绞线、普通钢筋尺寸均按照实际情况进行模拟。预应力混凝土箱梁材料参数取值见表2[4]。其中,杨氏模量已按实测值进行修正。

表2 预应力混凝土箱梁材料参数

为模拟结构塑性损伤与破坏,对3 种材料分别设置钢筋屈服应力,建立混凝土塑性损伤模型。预应力钢筋和HRB400 钢筋屈服应力分别设置为1 860、400 MPa。C50 混凝土塑性损伤模型参数依据GB 50010—2010《混凝土结构设计规范》设置。利用等效降温法施加预应力,并对模型施加自重和预应力,得到未施加外荷载的基准模型。

2.2 塑性状态下箱梁计算结果

参照TB/T 2092—2018《简支梁试验方法预应力混凝土梁静载弯曲试验》计算加载值。加载等级为加载试验中梁体跨中承受的弯矩与设计弯矩之比。通过加载在5 个截面上的集中力对设计荷载进行等效,分别对1.7、2.0、2.1、2.2、2.3、2.4级加载等级进行计算。桥梁塑性状态下的计算结果见表3。可知,随着加载力的增加,梁体各项计算指标增速加快,呈现出较强的非线性,表明模型已经进入塑性状态。

表3 桥梁塑性状态下的计算结果

2.4级荷载工况下梁体应力云图见图2。可知,普通钢筋应力已经超过了屈服强度,跨中顶板上缘混凝土抗压强度接近抗压极限强度。

图2 2.4级荷载工况下梁体应力云图(单位:MPa)

3 箱梁破坏试验

3.1 试验加载

试验梁加载采用纵向5 排千斤顶加载,每排千斤顶纵向间距4 m。横向采用梁点加载,加载点位于箱梁腹板中心处顶板,千斤顶横向间距5.662 m,见图3。其中,Pk为目标加载值。破坏试验箱梁各级荷载单点加载力及跨中弯矩见表4,加载值与跨中加载弯矩根据TB/T 2092—2018进行确定。

图3 预应力混凝土箱梁破坏试验加载图示(单位:mm)

表4 破坏试验箱梁各级荷载单点加载力及跨中弯矩

3.2 测点布置

为获取破坏试验过程中箱梁的状态,对应变、挠度、支座位移进行测试。破坏试验可采集内埋振弦应变计、电阻应变计等传感器数据,跨中挠度、梁端位移使用全站仪测量。测试项目及设备见表5。

表5 测试项目及设备

3.3 试验结果

3.3.1 跨中挠度

跨中挠度变化曲线见图4。可知,跨中挠度随加载等级增加而逐渐增加,最大挠度发生在2.475级,其值为299 mm。从整体的变化来看,在2.2 级之前挠度呈线性变化,2.25 级之后挠度呈非线性变化。拐点发生在1.30 ~ 1.40 级、2.00 ~ 2.05 级、2.20 级~ 2.25级。在试验过程中,箱梁的受力状态可分为4个阶段:①加载等级小于1.3级时,箱梁处于线弹性工作状态,跨中挠度较小。②加载等级达到1.3级后曲线出现拐点,表明梁体发生开裂,裂缝随着加载等级的增加持续扩展。③加载等级达到2.0 级后,跨中底板普通钢筋开始进入屈服阶段,梁体挠度增速变快,但未呈现明显的非线性变化。④加载等级达到2.25级后,跨中底板钢筋已完全进入屈服阶段,梁体挠度增速明显变快,并展现出明显的非线性变化,证明箱梁整体已进入塑性变形阶段。

图4 跨中挠度变化曲线

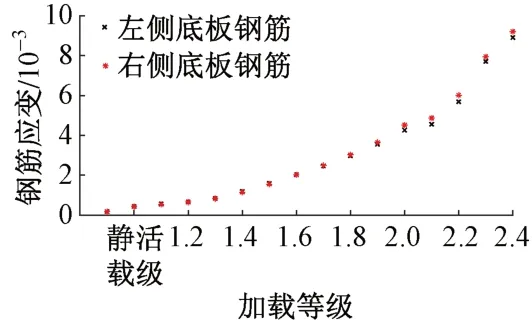

3.3.2 跨中底板钢筋应力

跨中底板钢筋应变变化曲线见图5。可知:①在1.3级之前,普通钢筋处于线弹性工作状态。1.3级钢筋应变增速较上一个加载等级有较大增加。说明底板混凝土发生开裂,混凝土退出工作,由钢筋与混凝土联合受力转变为普通钢筋和预应力钢筋协同受力。②加载等级达到2.0级,钢筋应变增速增加,说明部分普通钢筋逐渐开始进入屈服状态。当加载等级达到2.25 级后,钢筋应变已经呈现明显非线性增加趋势,表明底板普通钢筋已经完全进入屈服状态。

图5 跨中底板钢筋应变变化曲线

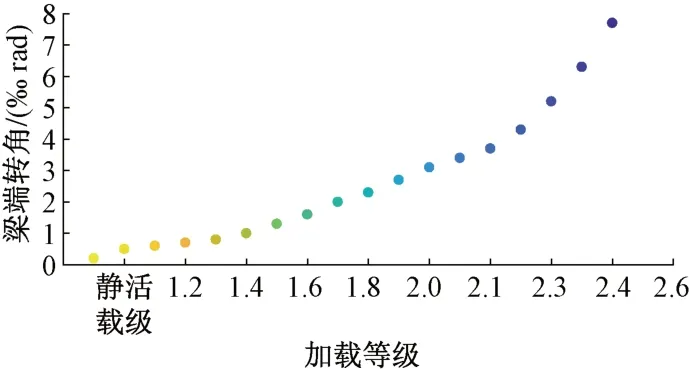

3.3.3 梁端转角

梁端转角变化曲线见图6。可知,梁端转角随加载等级增加而增大,与跨中挠度的变化趋势一致。梁端最大转角发生在2.475级,其值为7.7‰rad。

图6 梁端转角变化曲线

3.3.4 支座纵向位移

支座纵向位移变化曲线见图7。可知,支座纵向位移随荷载等级增加而逐渐增大。在2.475 级下,支座最大纵向位移达到105 mm,超过了支座纵向位移设计限值60 mm,证明支座纵向位移限值有较大富裕度。

图7 支座纵向位移变化曲线

3.3.5 跨中上缘混凝土应力

根据混凝土结构设计原理可知,跨中上缘混凝土受压破坏是判断箱梁发生破坏的重要特征。跨中上缘混凝土压应力变化曲线见图8。可见,随着加载等级的增加,箱梁上缘混凝土压应力持续增大。当加载等级达到2.475 级时,混凝土压应力达到了34 MPa,已经超过了轴心抗压极限强度33.5 MPa。试验梁上缘混凝土尚未发生受压破坏,证明试验梁混凝土强度具有一定安全储备。

图8 跨中上缘混凝土压应力变化曲线

3.3.6 预应力钢筋应力推算

预应力钢筋伸长量与钢筋应力呈线性关系。根据预应力张拉伸长量和张拉力之间的比例关系,利用梁端位移对底板预应力钢筋应力进行推算。预应力钢筋应力变化曲线见图9。可知,当加载等级达到2.475 级时,预应力钢筋的推算应力达到1 804 MPa,已经接近预应力钢筋的设计强度1 860 MPa。

图9 预应力钢筋应力变化曲线

4 结论

1)破坏试验最大加载等级达到2.475 级,单点最大加载值达到2 789.3 kN。在最大加载等级下,箱梁已经接近极限状态。有限元计算结果与试验结果吻合较好,验证了模型的可靠性。

2)根据跨中挠度、底板钢筋应力、梁端转角、支座纵向位移、梁端上缘混凝土应力和预应力钢筋应力计算结果可知,优化设计后箱梁的承载能力仍具有较大的安全余量。