电气控制改造在环境集烟系统中的应用

2022-08-06曹银强

曹银强

(白银有色集团股份有限公司 铜业公司,甘肃 白银 730900)

白银有色集团铜业公司(以下简称白银铜业)25 万t/a 阴极铜闪速熔炼系统及其配套的环境集烟系统于2019 年6 月建成投产运行,在闪速熔炼主厂房一般设有闪速炉、转炉、回转式阳极炉及18 模圆盘浇铸机等主要设备。铜冶炼厂的主要冶炼原料为铜精矿,其中除含有铜、铁、硅以外,还含有硫、砷等其它成分,在生产过程中会产生大量含有二氧化硫的有害烟气及粉尘,危害人身健康,腐蚀设备设施,污染周边环境。针对此情况设计安装配套的环境集烟系统,用于收集厂房内有害烟尘并进一步处理。在实际运行过程中,发现转炉环境集烟系统中烟尘收集效率无法满足生产要求,导致现场环境烟尘无法得到有效处理,制约了25 万t/a 阴极铜闪速炉系统达产达标。为解决上述问题,从电气控制方面对该环境集烟系统进行改造,使转炉环境集烟系统的运行情况逐步稳定,收尘效率达到生产要求。

1 环境集烟系统简述

1.1 转炉工艺特点

转炉工序配置了三台Φ4 490 ×13 000 的转炉,其中两台转炉热态进行交换作业,一台冷态备用或炉修。装有冰铜的包子由吊车装入转炉后送风吹炼。转炉吹炼为间断作业,分造渣期和造铜期。在生产期装有冰铜的包子由吊车装入转炉后进行冶炼作业,在此生产过程中会产生大量有害烟气。虽然在冶炼工艺及设备设计中已经尽可能采用各种密闭措施保障无泄漏,但由于转炉倾转、倒铜、捅风眼等操作,在其过程中含有二氧化硫及其有害烟气会从转炉各种漏风点及其配套设备中泄露出来。因此,为保证生产现场冶炼烟气得到有效控制,在铜冶炼工艺中的多处现场设备安装各种类型的环集烟罩,利用这些环集烟罩进行空间封闭,以确保烟气从烟道抽离后被送入到后部烟尘处理工序。

1.2 环境集烟系统工艺流程及构成

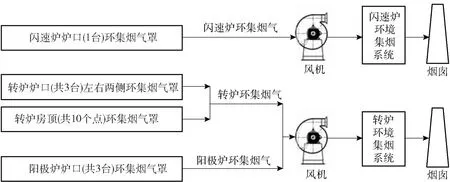

白银铜业闪速熔炼的环境集烟系统是将闪速熔炼区域厂房内所有的排烟罩用管道连接起来,这些排烟罩装设在各个烟气泄漏处,通过环集排风机在排烟罩内形成负压,将烟气进行收集,防止烟气扩散到厂房内,造成环境污染。最终,收集到环境集烟系统的烟气通过尾气脱硫进一步处理,达标后再通过烟囱排放到高空处烟气扩散,其工艺流程图如图1所示。

图1 环境集烟系统工艺流程图

环境集烟系统主要由吸尘罩、电动开闭阀、手动调节阀、管道、袋式收尘器和离心通风机所组成。此系统共有两套环境集烟系统,分别是闪速炉环境集烟系统和转炉环境集烟系统,其中一套是将一台闪速炉炉口环境烟气进行收集处理;另一套是将三台转炉炉口左右两侧环集烟气、转炉房顶十处环集烟气及三台阳极炉环集烟气进行收集处理。

1.3 转炉环境集烟系统工作特点

由于每套环境集烟系统所对应的工艺不同,故在各个排烟管道处设置了电动开闭阀、手动调节阀,根据工艺特点利用联锁控制对电动开闭阀进行控制,同时装设手动调节阀,避免因电动阀无法运行时造成烟气污染。通过工艺流程分析,确定各生产周期排烟罩所排放的烟气量,控制系统能根据各生产情况,有效调节环集排烟风机的运行频率,一方面能有效处理泄漏的烟气量,达到环保要求,另一方面还可实现节能降耗的目的。

结合转炉工艺的特点,在转炉环境集烟系统中转炉炉口处安装有双侧对开平拉式环集烟罩。当转炉造铜时,需要将铜包内铜水倒入转炉,此时打开双侧对开平拉式环集烟罩对有害烟气进行收集,倒完铜水后,闭合双侧烟罩;当转炉造渣时,需要将铜水倒入铜包中,此时对双侧对开平拉式环集烟罩的操作同上。

2 存在问题

在铜冶炼转炉工艺中的环境集烟系统中环集烟罩采用双侧对开平拉式环集烟罩,此形式烟罩能最大程度将烟气密闭收集至烟罩内部,也存在环集烟罩本体沉重、规格尺寸过大的缺点,造成该烟罩在运行过程中惯性较大,不易控制,针对此特点进行控制设计,进而提高其控制的准确度。

因此,在设计阶段为了准确控制环集烟罩,采用了减速齿轮箱的方式实现对环集烟罩的减速控制,虽然减速机能够在一定程度上实现对环集烟罩运行速率的控制,但减速机的齿轮箱输出速率偏快,导致对环集烟罩精准控制仍存在较困难的问题,从而增大对环集烟罩及其附属设备设施的损坏率。同时,由于铜冶炼现场工艺环境复杂多变、厂区内环境温度高、动力电缆运行易产生干扰信号等问题,导致双侧对开平拉式烟罩频繁出现运行不同步的现象,影响了其控制的精准度,不能完全将烟气置于封闭空间。

3 改造措施

3.1 改造方案确定

转炉环集烟罩系统的双侧对开平拉式烟罩是两套传动系统,由两台电机各自带动左右两侧的烟罩,分别为第一环集烟罩及其减速机、第二环集烟罩及其减速机。烟罩、减速机与电机之间的连接属于硬连接,目前该系统的控制方式为通过按钮点动的方式分别控制两侧烟罩。在转炉环集烟罩系统运行过程中,经常出现两侧烟罩关不严,或在关闭过程中两侧烟罩碰撞现象时有发生。

为改善现有技术中无法对环集烟罩进行更准确控制的问题,结合实际的需要和现有的设备条件,利用变频控制技术针对环集烟罩的控制系统进行改造,设计出一套环集烟罩控制装置,该装置能够准确实现烟罩的同步运行,实现更加精准的控制。

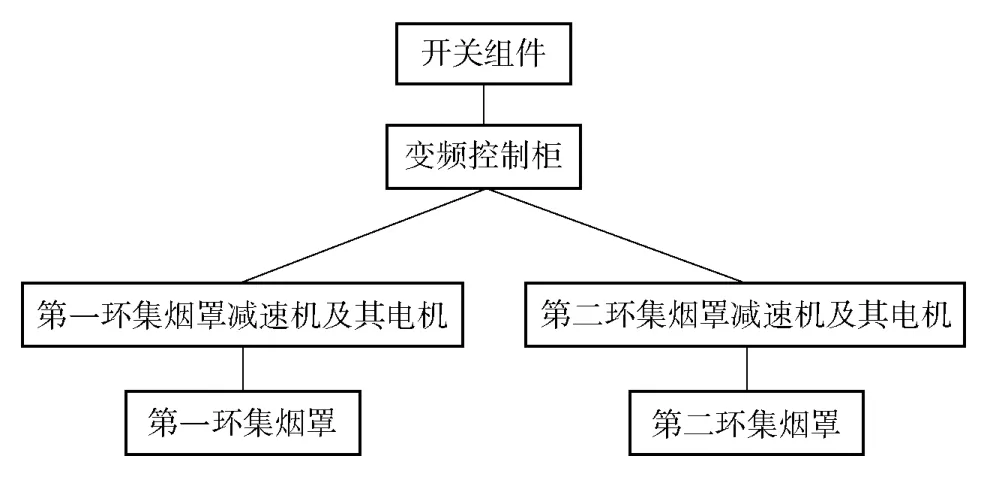

环集烟罩控制装置由开关组件、变频控制柜、第一环集烟罩、第一环集烟罩减速机及其电机、第二环集烟罩、第二环集烟罩减速机及其电机共同构成,其示意图如图2 所示。

图2 环集烟罩控制装置示意图

该环集烟罩控制装置是变频控制柜利用变频器进行控制,能够在不同的控制模式下实现第一环集烟罩减速机及其电机和第二环集烟罩减速机及其电机的正反转及变速控制,进而带动第一环集烟罩和第二环集烟罩精准运行。通过开关组件控制变频控制柜的控制模式,以控制环集烟罩电机的转速先变慢,然后再停止到位,实现环集烟罩从运动状态到停止状态时的准确定位,同时实现左右两环集烟罩的同步运行。

3.2 电气控制原理

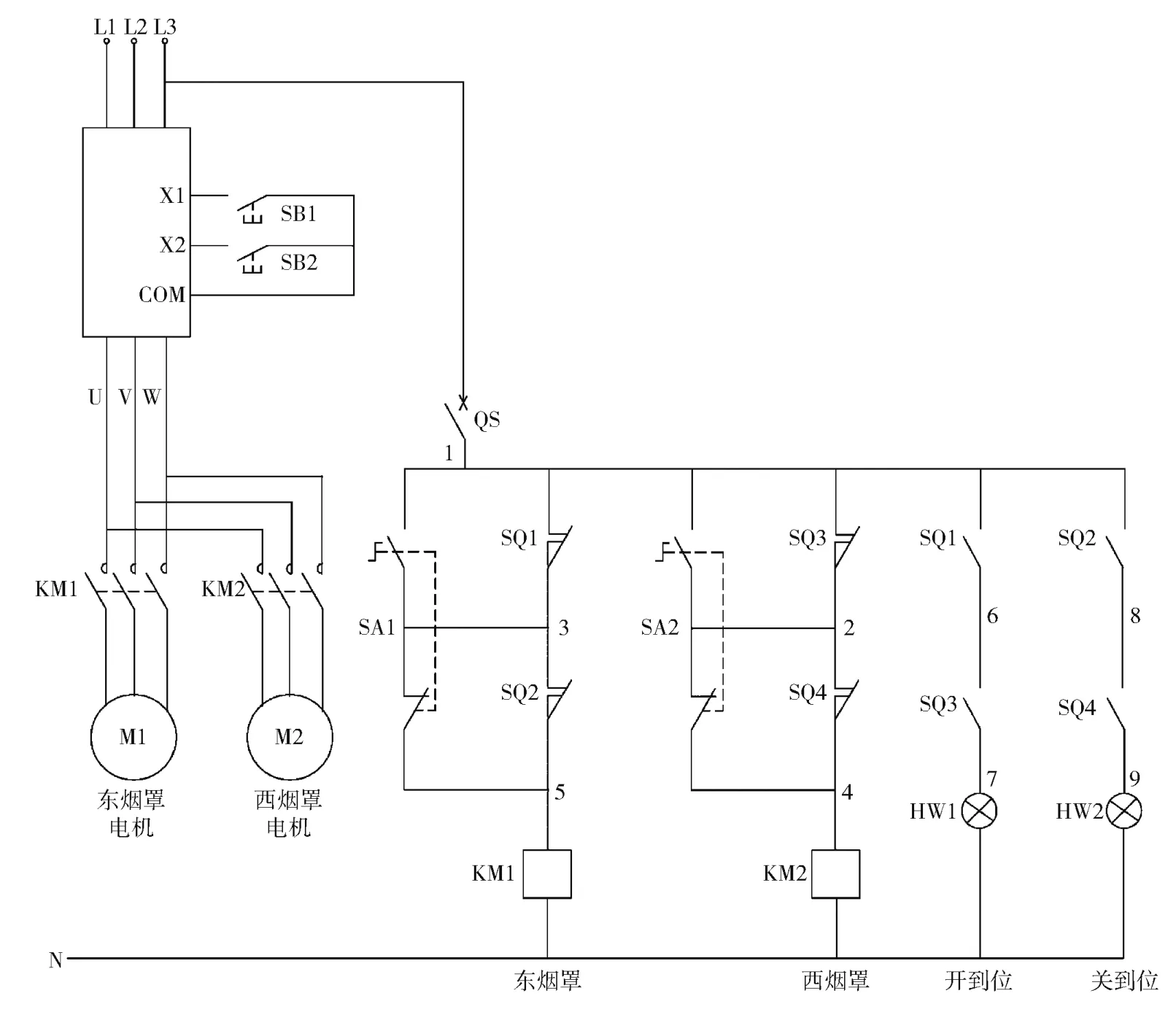

将变频器、开关组件、环集烟罩电机三者之间通过限位开关、接触器的逻辑控制,实现对东、西双侧环集烟罩同步开关到位的作用,从而有变频器控制两台电动机同步正反转运行的电气线路,如图3 所示。该控制原理图中包含控制回路断路器(QS)、变频器、正转启动按钮(SB1)、反转启动按钮(SB2)、东烟罩旋钮(SA1)、西烟罩旋钮(SA2)、接触器(KM1、KM2)、东烟罩开到位限位开关(SQ1)、东烟罩关到位限位开关(SQ2)、西烟罩开到位限位开关(SQ3)、西烟罩关到位限位开关(SQ4)、三相交流电动机(M1、M2)、开到位指示灯(HW1)、关到位指示灯(HW2)。

图3 环集烟罩控制原理图

当转炉系统排烟需要烟罩打开/关闭时,启动正/反转按钮,变频器接收到正/反启动信号,控制两台电机同步正/反转。具体工作原理如下:合上断路器QS,使主回路、控制回路带电。烟罩打开时,按下按钮SB1,接触器KM1、KM2 得电吸合,东西烟罩电机正转,当东西烟罩运动到东西烟罩开到位的限位开关SQ1、SQ3 时,接触器KM1、KM2 失电,电机停转,开到位信号灯HW1 亮;反转时,按下按钮SB2,接触器KM1、KM2 得电吸合,东西烟罩电机反转,当东西烟罩运动到东西烟罩关到位的限位开关SQ2、SQ4 时,接触器KM1、KM2 失电,电机停转,关到位信号灯HW2 亮。若某一个烟罩没有开关到位,需要单独控制其中一个烟罩的开关时,则可旋转旋钮SA1 或SA2,直到该烟罩运行到相应位置。

为避免环集烟罩惯性问题造成周边设备的损坏,利用限位开关的预设位置控制电机运行速度。当环集烟罩运行至该预设位置时,限位开关的导通状态发生变化,接触器的控制端接收到限位开关的触发信号,控制环集烟罩电机停止工作,由于环集烟罩的惯性较大,在环集烟罩电机停止工作后仍会继续运动一段距离,当其运动至极限位置时,其速度已经减小。

4 改造后效果

改造后的转炉环境集烟系统的烟罩控制装置运行良好,基本解决了转炉系统在生产过程中SO2及有害烟尘和粉尘的气体泄漏问题。通过检测,厂房内外排的SO2浓度均小于20 mg/Nm3。此次改造主要有以下优点:

(1)从节能角度,变频控制系统能比较准确地根据转炉环集系统的需求来控制烟罩的输出,达到节约能源目的。

(2)从降低维护成本角度,采用变频控制系统,该电气控制原理方式具有加、减速平稳,运行可靠,控制简单的优点,极大提高了设备自动化程度,同时电机软启动减少了对部分电气部件和机械部件的冲击。