基于Anylogic 仿真的矿山有轨运输无人驾驶系统运力研究

2022-08-06谷龙飞

郭 帅,谷龙飞,李 硕

(中国恩菲工程技术有限公司,北京 100038)

1 绪论

1.1 研究背景

随着国务院以及国家发改委推进《关于深化“互联网+先进制造业”发展工业互联网的指导意见》以及《新一代人工智能发展规划》等国家相关政策,按照《国家智能制造标准体系建设指南》的总体要求,有色金属行业智能化升级势在必行。

地下矿无人驾驶电机车运输技术是当今地下矿山有轨矿石运输的关键技术,采用无人驾驶运输技术可以取消运输环节现场操作人员,实现人员本质安全,大幅度提高运输效率[1]。同时,还可以有效解决井下运输区人员缺乏和地下作业人员过多的问题,对提高运输环节的工作效率也十分重要。

1.2 研究意义

矿山有轨运输无人驾驶系统是矿山生产以及矿山流转的关键系统,其运输能力以及运输调度效率对于提高矿山企业的生产能力和效率具有十分必要的意义。

(1)合理的线路规划与设计,提高投资的经济性

对于传统的矿山有轨运输系统的设计而言,主要是应用公式以及经验参数对于运输系统的装卸以及运输时间预估测算,再根据机车粘重以及矿车数量、矿车立方数、矿石粘重以及装满系数等参数估算单次运量,最后依据速度和线路长度估算出循环时间,此种方式在多个编组同时运行的情况下,未考虑调度时间以及实际运行过程中的加减速时间,经验参数取舍造成估算值与实际值的偏差,因而在系统设计之初,会使得编组数量选择与实际合理值的偏差。选择过多的电机车编组,实际运输量超过采区的倒矿量造成编组闲置,会导致浪费矿山成本、增加维护工作。所选择的电机车数量不够,又会使运量短缺,影响矿山生产能力。因此利用先进的仿真软件,提前仿真模拟运输量,设计的合理性和经济型有重要的参考意义。

(2)优化运输调度模式,完善系统的科学性与可靠性

运输调度是无人运输系统的重要环节,合理地适应线路的生产模式的运输调度系统能起到提高效率、保证安全的作用[2]。

在设计调度系统的调度策略时,经过仿真的平台模拟运行验证之后的调度策略才是较为安全可靠的运输策略,对于诸如矿石运输的离散事件,如仅用人脑推理,很难预知长时间运行过程中会发生安全隐患。对于运输调度系统来说,仿真系统可以对其科学性及可靠性进行验证,因此无人驾驶系统下的运力与调度策略研究,优化系统设计具有十分重要的意义。

1.3 离散事件系统仿真

在计算机仿真中,利用系统模型来对物理系统进行实验,并借助于专家知识经验、统计数据和信息资料对实验结果进行分析研究。根据研究系统的不同,系统仿真又可以分为离散系统仿真和联系事件仿真,矿山电机车有轨运输因其运输环节多并且多列车并发性强的特点,是典型的离散事件系统。

Anylogic 软件是一款应用广泛,对离散、连续和回合系统建模和仿真的工具[3],本文利用该软件以及自带的轨道运输库以及嵌入模块进行离散连续混合系统建模。

2 运力计算逻辑及自动调度

2.1 有轨运输系统主要作业

井下有轨运输系统主要实施在矿山有轨运输中段,其主要生产作业内容包括矿石的装载、电机车运输、矿石卸载三大部分。在运输过程中,矿车对该过程循环往复,完成矿石流的运转。矿石装载主要通过遥控或者现场操作的方式,将溜井内从采场下放的矿石装载到机车编组的各矿车中,因为矿车数量往往比较多(10 个左右),因此装载过程需要一定时间进行机车位置调整,在离散事件模型中,可看做一个固定耗时环节。

电机车运输过程是运输的主要过程,分为从装载站至卸载站的运输、从卸载站至装载站的运输两个过程。在多个编组同时运行时,上述两个过程往往会出现交叉,因此就会出现冲突,包括交叉冲突以及对头冲突等[4],这是调度系统需要避免发生的情况。实际运输的过程即电机车加速-匀速-减速运行的过程,期间的速度控制在人工操作的情况下往往不是固定的,运输时间也会受调度效率的影响,是重点的仿真对象。

2.2 传统有轨运输的调度

目前,国内大部分矿山井下轨道运输均采用人工现场驾驶操控,只有少数矿山采用人工地面远程遥控驾驶。采用人工地面远程遥控驾驶的运输系统仅实现了部分运输线路的自动无人驾驶,运输线路采用固定区间闭塞的方法实现安全机制,采用该技术车与车之间的间隔变长,运输时间也相应变长,影响生产效率及运力。

2.3 采用Anylogic 模拟的运力计算

采用Anylogic 软件进行模拟的运力计算即通过软件,使用同样的原始数据,根据实际线路及生产设备比例进行建模。通过软件编程以及调度算法和统计公式,最终计算出在不同情况下,有轨运输系统的运输量。与传统运力计算不同的是,采用Anylogic的仿真模拟运力计算可以灵活的根据设置不同参数的变化来进行运力以及线路的优化,因而可以提高线路的利用率,最大化提升运力。同时,对于运输过程中的一些调度以及线路设计的不合理问题,可以提前发现并进行优化设计。

2.4 自动调度策略

本文模拟仿真采用自动调度系统的调度策略是以溜井料位信号为矿石运输指挥基础,在模拟仿真前系统根据上层采区出矿量进行各溜井料位的预估,生成表函数,根据各溜井占总出矿量的百分比进行自动置数,至此获得各溜井料位。

仿真系统在编组生成时首先对比各溜井料位,由筛选子程序计算出料位最高的溜井,在开始时指派电机车前往最高料位溜井装载,完成后自动卸载,卸载结束后再次运行筛选子程序,获得当前最高料位溜井,再次进行装载循环。当前最高料位溜井已经有编组在装载时,筛选子程序则筛选出第二高的料位,指派当前车辆前往装载,如果当前料位第一高和第二高的溜井均有车在装载,那么该编组则在第一高料位溜井处等待。

为防止编组之间发生碰撞造成软件报错,仿真系统在道岔处实行抢占机制,即先到达该道岔20 m距离内的编组获得该道岔的使用权,在道岔使用时产生占用标志位,其他编组在经过已被占用的道岔时需要等待,直到上个编组驶过该道岔20 m 后才可通过[5]。当发生多个车前往一个溜井装载作业时,系统会进行排队,即当上个编组装载完成后下一个编组自动装载,同时对记录等待时间。

仿真系统根据上述自动调度策略进行连续状态下的模拟仿真,理论上可实行无限时长的运力计算,仿真的过程中,系统实时显示出溜井的料位值并且可随时人工更改溜井的料位。

3 有轨运输系统仿真模型

本文以某矿山为例,基于对现场的实地考察踏勘,以及收集到的原始资料图纸,采用Anyloic 软件对该矿山有轨运输中段进行建模,运用第二章所述的调度逻辑进行运输的仿真和运力的统计。

3.1 线路模型建立

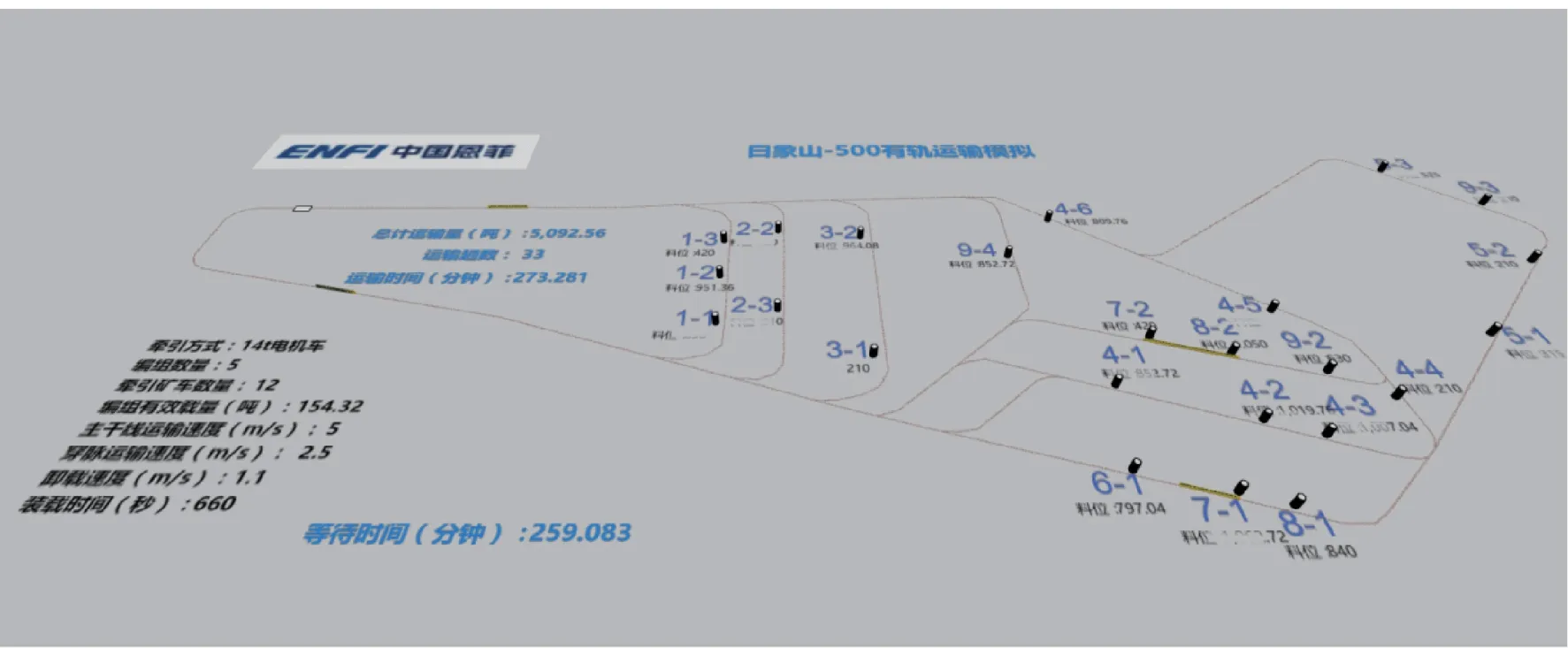

线路模型建立需要利用Anylogic 软件中的轨道库,本模型采用1∶224.5,对中段的16 个道岔、24 个溜井以及1 个卸载站进行建模,模型如图1 所示。

图1 模型线路建模

3.2 编组模型建立

根据实际电机车的尺寸和数量进行建模,利用Anylogic 中提供的轨道库模型,其中矿车数量可调。本仿真中,编组长度也是仿真的重要参数,因此不可以将其视为质点。机车模型及线路建立可显示3D效果。

机车的模型需要强调一下,本仿真采用了两种机车模型,一种为单机牵引模式,该模式一个编组由一台电机车,牵引7 节矿车组成;第二种为双机牵引模式,即一个编组前后各一台电机车,前拉后推,同时提供动力牵引中间的12 节矿车组成。

3.3 逻辑层建模

利用Anylogic 软件中的逻辑流程模块,如数据源、消逝、队列、MoveTo 等,可以较为方便的建立基于离散时间的逻辑流程图,利用JAVA 语言对各模块进行定义,完成逻辑层的建模[6]。部分逻辑层建模如图2 所示。

图2 逻辑层部分建模

图3 是1-1 和1-2 溜井的逻辑建模示例,其他22 个溜井也按照同样的逻辑进行建模。模型中的参数和函数建立如图3 所示。

图3 参数以及函数采用

3.4 仿真参数的设定

仿真参数包括列车运行参数和溜井料位的表函数设定。运行参数设定均为现场实际运行参数,如表1 所示。

表1 编组运行参数表

溜井料位分布仿真表函数取值如表2 所示。

表2 溜井料位模拟表

3.5 仿真流程

逻辑仿真流程为:

(1)通过trainSource 模块进行编组生成,每间隔100s 生成一辆列车,生成列车赋予相应初始速度以及加速度。

(2)由TrainMoveTo 模块将生成后的列车前往第一个道岔,在即将到达第一个道岔时调用compare筛选函数,对比各溜井料位,由筛选子程序计算出料位最高的溜井,在经过Select 函数查询对应溜井名称,反馈给SelectOutPutOut 功能块,并指派电机车前往最高料位溜井装载。函数反馈值为SelectOutPut-Out 类型,由溜井对应的模块进行传递。

(3)由TrainMoveTo 模块将列车前往指定溜井装载,进入穿脉时列车根据减速度设定自动减速到指定速度,装载过程中通过Delay 模块进行计时。

(4)计时完毕后,经过转辙机前,由Selectoutput选择模块,进行转辙机位置标志位判断。若该转辙机未被占用,则通过转辙机;若被占用,则进入等待循环,线路上每个转辙机均经过一个Selectoutput 选择模块进行占用判断。

(5)由TrainMoveTo 模块将列车前往卸载站,根据设定的加减速度,列车减速至设定的卸载速度。

(6)列车通过卸载站后有trainDispose 模块进行列车重置,至此一个循环结束。

(7)编组通过trainSource 模块重新置入线路中,开始新的循环。

仿真过程的3D 图像,如图4 所示。

图4 仿真过程3D 图

4 有轨运输系统运力仿真结果

根据第三章所述的方法进行建模后,由total 函数进行最终的运输结果自动统计,同时还对等待时间结果进行了统计。

本仿真最终模拟的情况类型:

对于单机牵引模式,在参考实际情况牵引7 节矿车,运力达到设计的12 521 t/d 的情况下,系统仿真了编组数量从1~10 之间的所需时间,同时统计了编组数量从1~10 之间的等待时间的变化。

对于双机牵引模式,在参考实际情况牵引12 节矿车,运力达到设计的12 521 t/d 的情况下,系统仿真了编组数量从1~5 之间的所需时间,同时统计了编组数量从1~5 之间的等待时间的变化。

4.1 单机牵引模式运力仿真结果

单机牵引的时间统计,如图5 所示。

图5 单机牵引编组数量与达到设计运量关系图

单机牵引的等待时间统计,如图6 所示。

图6 单机牵引编组数量与达到设计运量关系时等待时间关系图

4.2 双机牵引模式运力仿真结果

双机牵引的时间统计,如图7 所示。

图7 单机/双机牵引编组数量与达到设计运量关系图

4.3 两种牵引方式等待时间的对比

笔者之前取得的编组等待时间,为运输线路上所有机车的等待时间的总和,现将两种牵引方式的总的等待时间,分别除以其各自的编组数量,得到的是单个编组的平均等待时间,图8 为两种牵引方式下单个编组平均等待时间的对比。

图8 单个编组平均等待时间对比

5 结果分析与总结

5.1 基于当前线路的最优编组数量选择

从矿山的实际生产条件作为分析,按照生产单位四班三倒的工作制度,每班有效工作时间按照6 h计算,那么系统运行时间每天为18 h,减掉每天设备点检的3 h,系统每天实际运行生产时间约为15 小时即900 min 左右。因此,考虑每天达到设计产量的时间必须不超过900 min,同时需要兼顾成本。

结合上面的分析以及仿真结果,在单机牵引的情况下,需要6 个及以上编组进行运输;在双机牵引的情况下,需要采用3 个及以上的编组进行运输。

考虑到矿山投资成本问题,采用最少的编组数量完成任务是生产企业效益最大化的目标,因此最经济的情况为:采用双机牵引3 个编组,经过892.5 min 运输82 趟,或者采用单机牵引6 列编组,经过784.5 min 运输140 趟完成任务。

根据等待时间对比图,目前的料位分布和线路的情况下,3 编组双机模式平均编组等待时间为52.6 min,6 编组单机模式平均编组等待时间为119.8 min,为双机的一倍还多,因此根据等待时间的长度来比较,选择双机牵引较为合适,因为过多的等待时间意为着更多的避让停车和排队,就意味着需要更加频繁的启停,这样对于设备的保养和能源的消耗均不利。

5.2 线路形式以及溜井分布对于运力的影响

模拟过程中由于4-2、7-1、8-2 和4-6 四个溜井料位设置较高时(约占总运输量的45%),根据料位高的溜井优先装矿的原则,大量编组来此区域装矿,当编组数量超过5 辆时,在4-6 溜井会出现明显的排队等待情况,因此根据线路设计,在多编组运行并且出矿点集中在上述几个溜井时,会出现4-5 和4-6溜井所在巷道的排队现象,增加了等待时间,从而造成运输瓶颈效应,影响运力以及调度效率。

理想状态下的料位分布应该是比较均匀,这样可以最大化的利用运输线路,较少排队的情况出现。在溜井的位置设计上,在本模型的仿真实验过程中发现,由于溜井4-4、4-5 和4-6 均设在干线上,容易造成在该溜井装矿的车辆和经过该线路卸矿车辆的拥堵。

5.3 对于有轨运输线路的优化建议

(1)针对本模型中的线路分布,建议其将溜井4-4、4-5 和4-6 移位至穿脉内,使得在右侧盘区装载完成的编组不需要在经过任何干线上的溜井,这样可以最大化的提高运输线路利用率,减少排队时间,提高运力。

(2)对于干线上存在的溜井,如果不能移位处理,可以在采区倒矿时进行对应调度,将这些溜井的矿量保持低位或者降低溜井的装载任务优先级。

5.4 对于机车牵引模式的分析

对于两种牵引方式的仿真对比结果可以看出:

(1)两种牵引方式在运输量上均能够以基本相同的电机车数量完成指定时间内的装载任务量。

(2)从单个编组的等待时间进行观察,完成同样运力的情况下,双机模式运行的单个编组等待时间总是比单机模式运行的单个编组等待时间低,因此,双机牵引模式的调度效率比较高,并且等待时间短意味着启停排队的次数较少,对于设备的保养维护和能源耗费有所节省。

(3)对于实现相同的运力目标,单机牵引总是比双机牵引多一倍的编组数量,因此在调度监视员的数量个工作压力方面,双机牵引更为轻松一些。

(4)由于双机牵引控制连续性较好,在装载时间的控制上要优于单机牵引,自动模式下,双机模式在经过装载站时可以稳定地直接对位装载,单机模式由于其经过装载站会失去动力,因此会依靠惯性通过,再停车后退回进行装载对位,在装载环节会耗费更多的时间。

6 结语

本文验证了使用Anylogic 仿真模拟软件对井下有轨运输进行运力模拟的方式是可行的,且该方式对于传统的运力计算方式有较大优势,同时该模拟也作为有轨运输无人驾驶的运输调度验证平台对以溜井料位为指导的无人驾驶自动调度系统进行了可行性验证,因此本文的仿真模拟对于有轨运输系统的无人化设计和改造具有一定的借鉴意义。