大功率质子交换膜燃料电池电堆原位批量快速活化工艺研究

2022-08-06裴冯来梅宇航孙思源

裴冯来 石 霖 梅宇航 孙思源

(1. 上海机动车检测认证技术研究中心有限公司,上海 201805;2.上海机动车检测认证技术研究中心有限公司江苏分公司,江苏 南通 226503)

0 前言

质子交换膜燃料电池(PEMFC)具有功率密度高、零排放、工作温度低等优点,被认为是未来最理想的绿色能源。在PEMFC制造和使用过程中,由于多种因素导致膜电极组件(MEA)中的催化剂活性低,电堆性能未能达到最佳状态,通过采用电堆活化方式可使其性能得到提升。PEMFC活化一般分为组装前的预处理活化、正式使用前的原位活化,以及使用后的恢复性活化。其中原位活化是产品下线前最主要的活化方式,也是本文主要的研究内容。

传统的PEMFC活化工艺主要是恒流活化和变流强制活化。传统工艺的活化耗时长达几个小时甚至几天,并消耗大量氢气,整个过程既增加了生产成本,也延长了生产周期,难以满足PEMFC批量化生产和商业化应用的需求。因此,PEMFC的原位快速活化工艺成为当前研究的热门课题。

目前,大功率燃料电池电堆(功率≥60 kW)的原位批量快速活化工艺是通过改变电流加载方式、测试参数(含反应温度和压力等参数)及活化工艺方法(含连续式和中断式等形式)等多种组合方式达到快速活化的目的。本文基于一种原位快速活化工艺进行了试验研究,通过试验发现了该快速活化方式仍存在快速变流测试效果差、高电流密度运行时电压一致性差等典型问题。

1 国内外相关研究

新组装的PEMFC,其MEA中的催化剂活性较低,导致PEMFC的放电性能不高。因此,在PEMFC投入使用前,需要采用放电方式进行活化,以提升PEMFC电堆的性能。对PEMFC的原位活化机理和工艺研究可分为3个主要方面:活化电流加载的方式、测试条件参数的影响及活化工艺方法。

PEMFC活化的电流加载方式可分为恒流加载和变流加载。朱科等和孟艺飞对恒流自然活化、恒流强制活化及变流强制活化等3种活化工艺进行了对比研究,得出以下结论:在活化效果方面,变流强制活化效果最佳,恒流强制活化效果次之,恒流自然活化效果最差,且变流强制活化工艺耗时(4~12 h)比另外2种活化工艺(24~48 h)耗时要短。这对于小活性面积的PEMFC电堆具有普适性。针对大面积的电堆,罗马吉等和李鹏程等分别设计了一套变流强制活化工艺,并采用阶梯式电流加载方式,试验结果表明,活化后的PEMFC电堆能够达到最佳性能,且整个活化过程时间明显缩短,两者分别耗时9 h和13 h。因此,无论PEMFC的面积大小,采用变流强制活化工艺有利于缩短活化时间,提升活化效果。

PEMFC活化测试条件参数主要包含反应温度、压力、相对湿度等。QI等设计了对比试验,将不同反应温度和压力的测试条件下的活化效果进行对比,得出结论为:提高反应温度和压力能缩短活化时间(不超过2 h),提升MEA的活性效果,且采用提高温度和压力的方法具有普适性,适用于不同的铂(Pt)载量、质子交换膜及气体扩散层(GDL)制成的MEA。杨长幸等在变流强制活化工艺基础上, 将PEMFC保持在高反应温度和高增湿温度区间,使质子交换膜能够保持良好的润湿状态,从而提升了PEMFC性能。BETHAPUDI等则对大活性面积的PEMFC采用了变流活化程序,认为大面积的PEMFC会由于温度不均匀而存在局部热点问题,会造成电堆的寿命衰减,因此需要降低活化时的温度,采用低温闭环热管理控制,提高PEMFC的使用寿命。钟发平等提出了一种快速活化方法,通过分阶段分别改变电池温度和强制电流输出大小的方式,缩短了电池活化时间,流程总耗时约为158 min。

除了传统的活化工艺外,还有学者提出了采用阳极析氧活化和CO吸附氧化活化等新型活化工艺。XU等对比了提升温度压力活化、阴极析氢活化和CO吸附氧化活化,以及其不同组合活化方式等3种活化工艺,得出以下结论:按照电堆提升性能的效果优劣排序,采用提升温度压力活化效果最佳,阳极析氧活化效果次之,CO吸附氧化活化效果最差;而采用先提升温度压力活化,再进行阳极析氧活化或CO吸附氧化活化的方式,则可以使电堆性能得到进一步提高。

此外,肖伟强等针对燃料电池单电池展开了快速活化工艺研究,提出了结合预处理活化和原位活化相结合的活化工艺流程,可将活化时间缩短至约2 h,且电堆性能与传统活化工艺相近,但单体研究不具有对典型商业化产品的指导意义。

本文将针对大功率PEMFC电堆原位批量快速活化工艺展开试验研究。

2 快速变流原位活化工艺

2.1 工艺介绍

对于大功率PEMFC的批量化生产而言,活化时间是影响生产周期的重要因素之一。传统活化工艺消耗时间过长,生产成本难以降低,因此,采用快速活化工艺是目前的主流趋势。根据前述研究结果,采用变流加载并提高活化时的反应温度和压力的方式,能够大幅缩短活化时间,提升活化效果。本文将从这2个方面出发,针对批量化下线测试需求,提出一种基于快速变流结合较高反应温度和压力的原位活化工艺。

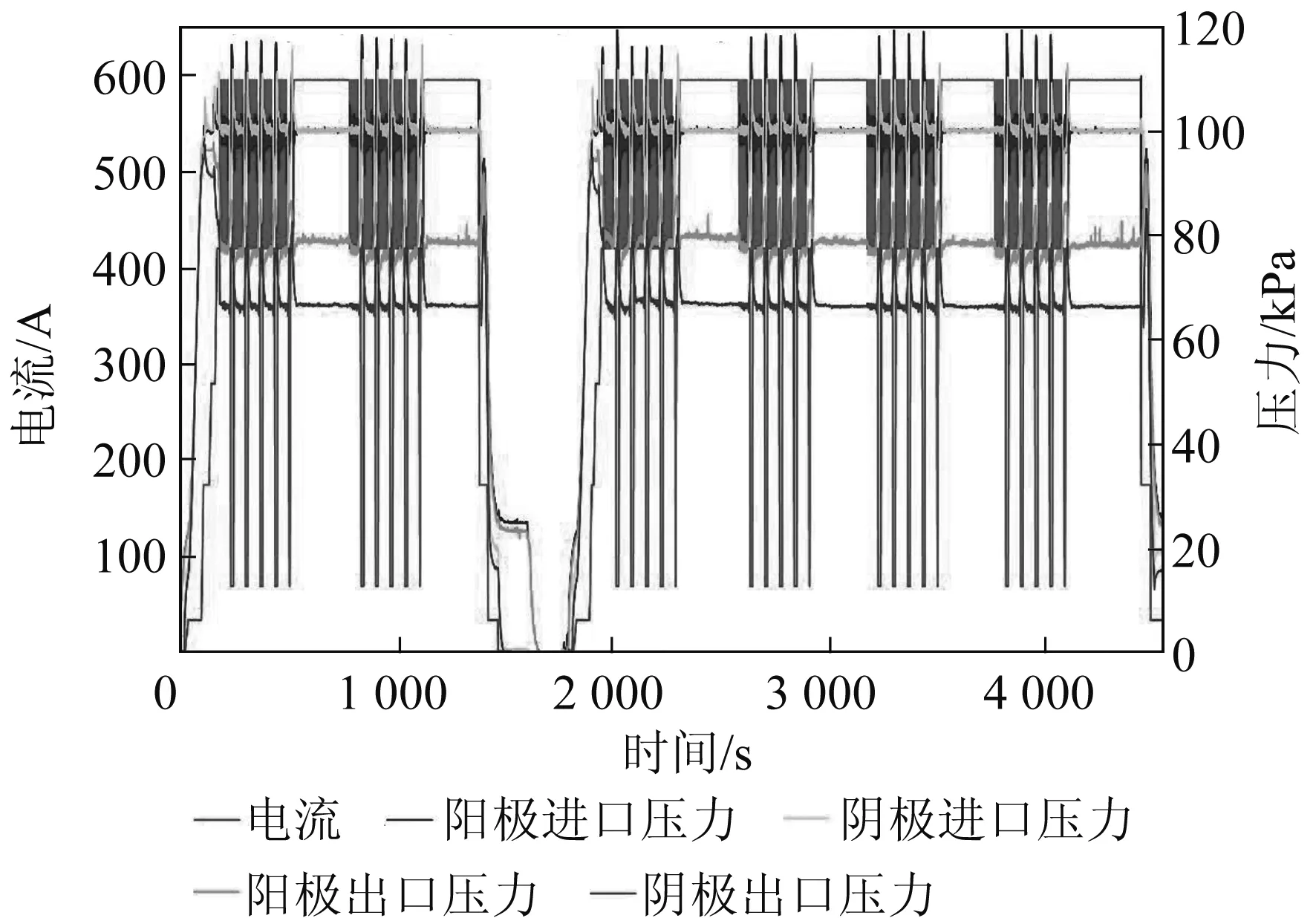

图1示出了活化过程中电流负载工况,该测试工况采用了6大轮、5小轮快速变流强制活化。6大轮为1个完整活化过程,总耗时约为75 min。每一大轮由5小轮组成,可使活化过程更加充分,极大地改善活化效果。5小轮活化过程均在额定功率点附近进行,每小轮活化均设定了快速降载过程,其目的是破坏电堆内的水平衡,对质子交换膜起到润湿作用,有效增加质子的传输效率,提升PEMFC的放电性能。

图1 6大轮、5小轮活化测试工况设计

将电堆的反应温度和压力均设定为恒值,具体测试参数如表1所示。通过设定较高的工作温度和压力,可缩短活化时间。

表1 活化测试参数

本研究设计的活化工艺过程主要为:① 连接电堆与测试台并调试好通讯信号,设定安全联动参数,包含氢气进出口压差、空气进出口压差、冷却水进出口压差、氢气与空气进口压差、氢气与冷却水进口压差,以及3腔(氢气腔、空气腔和冷却水腔)进出口温度等;② 通过上位机给定初始水流量并设定水温,待水温达到电堆起始工作状态时,通入氢气和空气,并给定电流密度为0.1 A/cm时所需的进气量,同时给定初始氢腔压力为20 kPa(表压),设定氢气腔、空气腔的露点温度(DP)(即给氢气腔、空气腔提供的相对液化温度),以及氢气、空气进气温度;③ 打开提前编写好的自动化程序,输入被测试电堆的活化面积、单电池片数等相关参数,以及通讯信号通道数,数据输入完成后,在上位机中查看输入值与实际值是否一致,避免试验终止;④ 输入参数后,系统自动化程序会自动设定水流量,并在规定的时间内达到设定流量,待系统判断水温达到测试要求时,自动开启氮气吹扫开关,将堆内部的空气进行置换,除去堆内杂质等。

在活化过程中,系统的自动化程序将控制3腔压力始终保持恒定,与此同时,系统通过运算实时反馈冷却水进出口温差、最大单片电压、最低单片电压,以及极差,并在额定功率点稳定时判断平均电压及电堆单片一致性是否符合测试要求。完整的活化过程完成后,还需进行电流电压(IV)试验测试,以验证电堆性能是否满足下线需求。

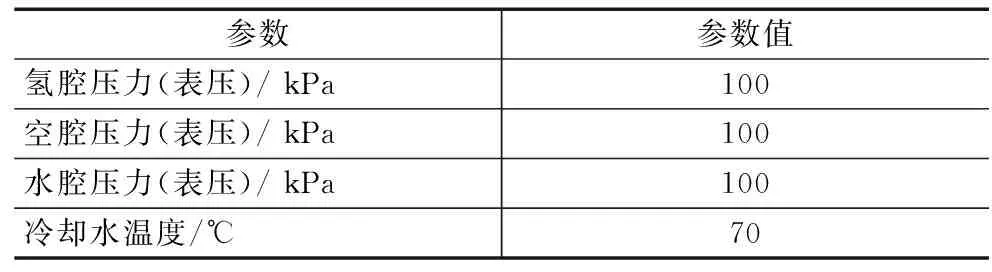

2.2 试验流程

一般PEMFC电堆下线试验测试包括电堆活化实验和极化实验2个部分,其流程如图2所示。在下线测试过程中,需要判断开路状态及测试过程中的数据是否符合测试要求,若不符合,则需要及时解决相关问题或更换电堆重新进行测试。

图2 PEMFC电堆下线测试流程图

2.3 结果与分析

本文选取了目前较先进、且具有典型性的大功率燃料电池电堆作为研究对象。该电堆的额定功率为120 kW,共有400片单电池,活化面积为350 cm。在下线测试过程中,采用快速变流活化工艺虽然能够有效缩短活化时间,但也存在一些典型问题。

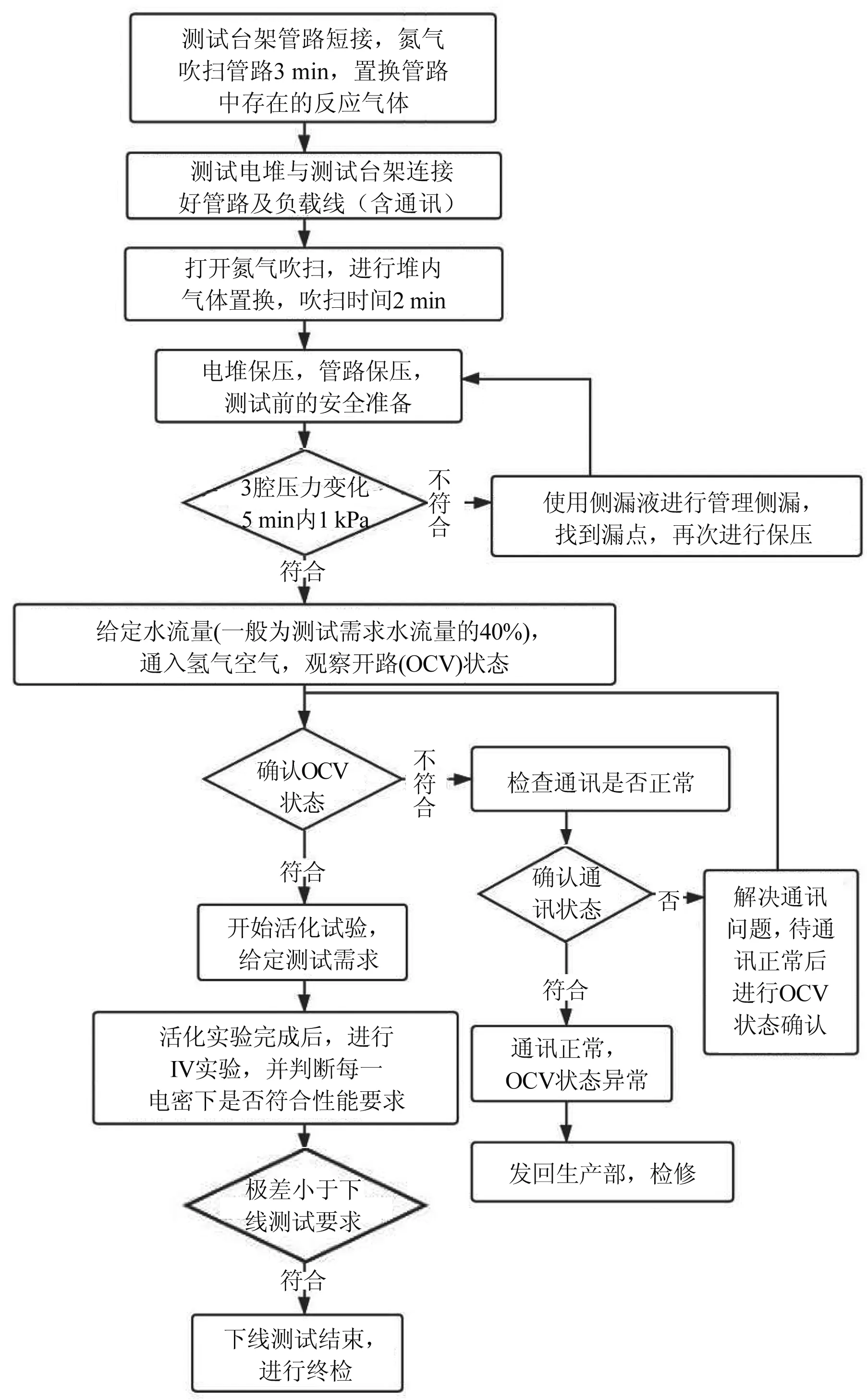

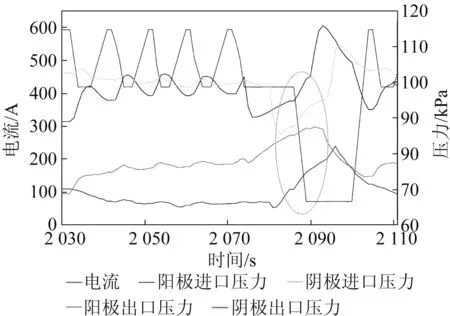

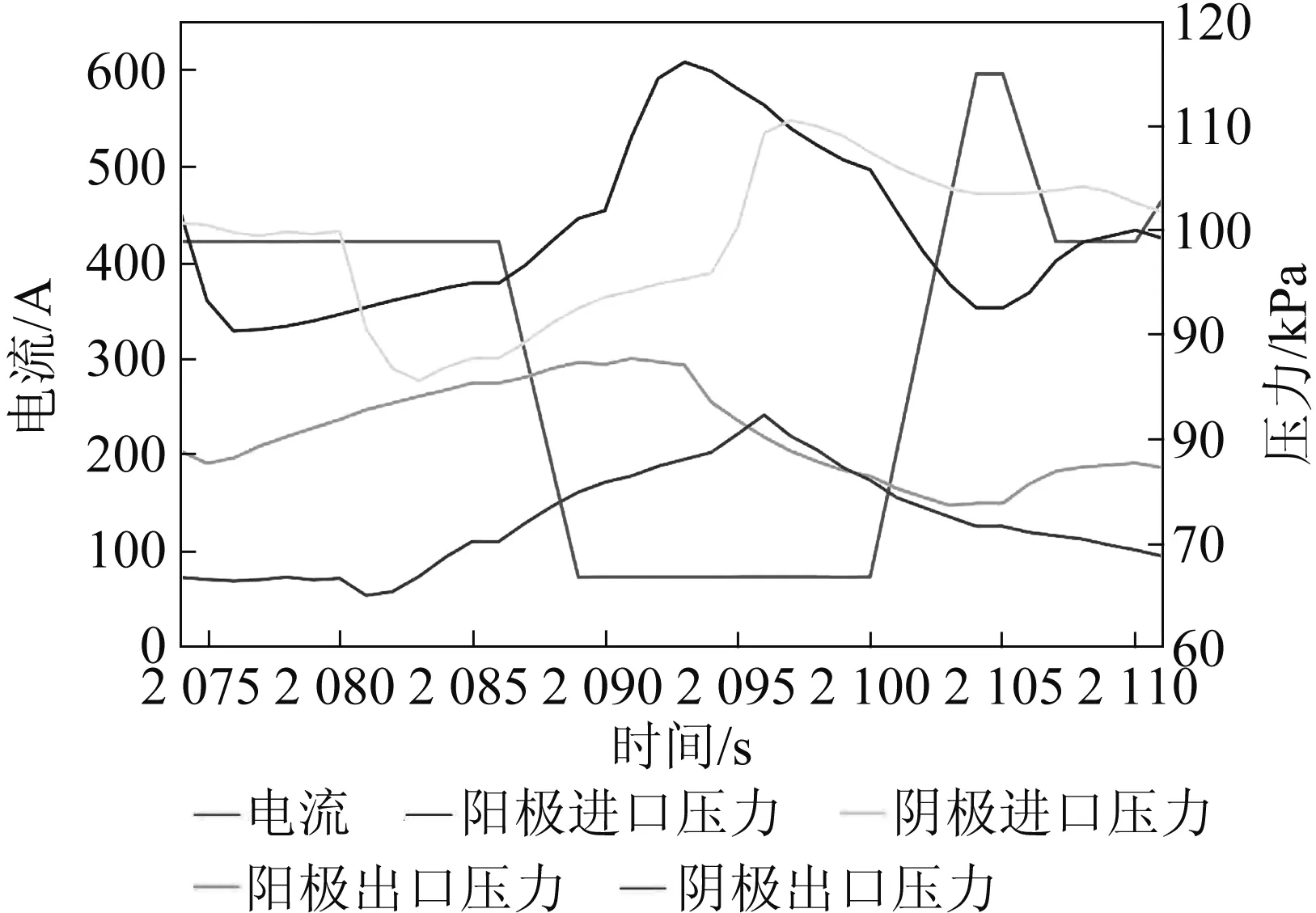

采用快速变流工况对电堆进行活化,会导致测试过程中电堆阴极、阳极的压力变化过大,影响试验结果。为了更清晰地比较变流工况下电堆阴极、阳极压力的变化过程,本文将正常变流活化工况和快速变流活化工况进行对比试验。正常变流活化时电堆阴极、阳极压力变化曲线如图3所示,快速变流活化时电堆阴极、阳极压力变化曲线如图4所示。

图3 正常变流活化时电堆阴极、阳极压力变化曲线

图4 快速活化时电堆阴极、阳极压力变化曲线

由图3可知,当设定的阳极、阴极进口压力为100 kPa(表压)时,正常变流过程实际的压力波动偏差值为2~4 kPa(表压),符合测试的需求值,对试验结果的影响较小。这是因为在正常变流工况下,电流负载变化速度较为缓慢,且变载过程间隔时间长,辅助供应系统能够很好地跟随电流负载的变化过程,提供合适的反应环境,因此气体的压力波动小且平缓。但平缓的变流过程会导致活化过程耗时增加,极大地增加了测试的时间成本。

图4中圆圈内所示为快速变流部分。可以看出,在快速变流的过程中,当设定的阳、阴极进口压力值为100 kPa(表压)时,快速变流过程实际的压力波动偏差值达到了10~20 kPa,超出了测试的需求值,从而影响了试验结果。这是因为电流的快速变载过程是个电化学反应过程,响应速度很快,而辅助供应系统的响应速度较慢,难以跟随电流的快速变载过程,这就导致了电堆反应时气体供需不平衡,电堆上的氢气和空气进口压力剧烈波动。

在变流过程中,除了阴极、阳极的进口压力会发生变化外,阴极、阳极的进出口压差也会发生改变,当阴极、阳极压力突然增加时,电堆总电压会有小范围的升高,此时的功率会有小幅度的增长,但在此过程中也会出现氢气腔和空气腔压差失衡的问题,从而触发联动机制。如图5所示,在快速变流的情况下,阴极、阳极的进出口压差可能迅速增大,严重时会导致试验停止。

图5 快速变流导致的进出口压差增大

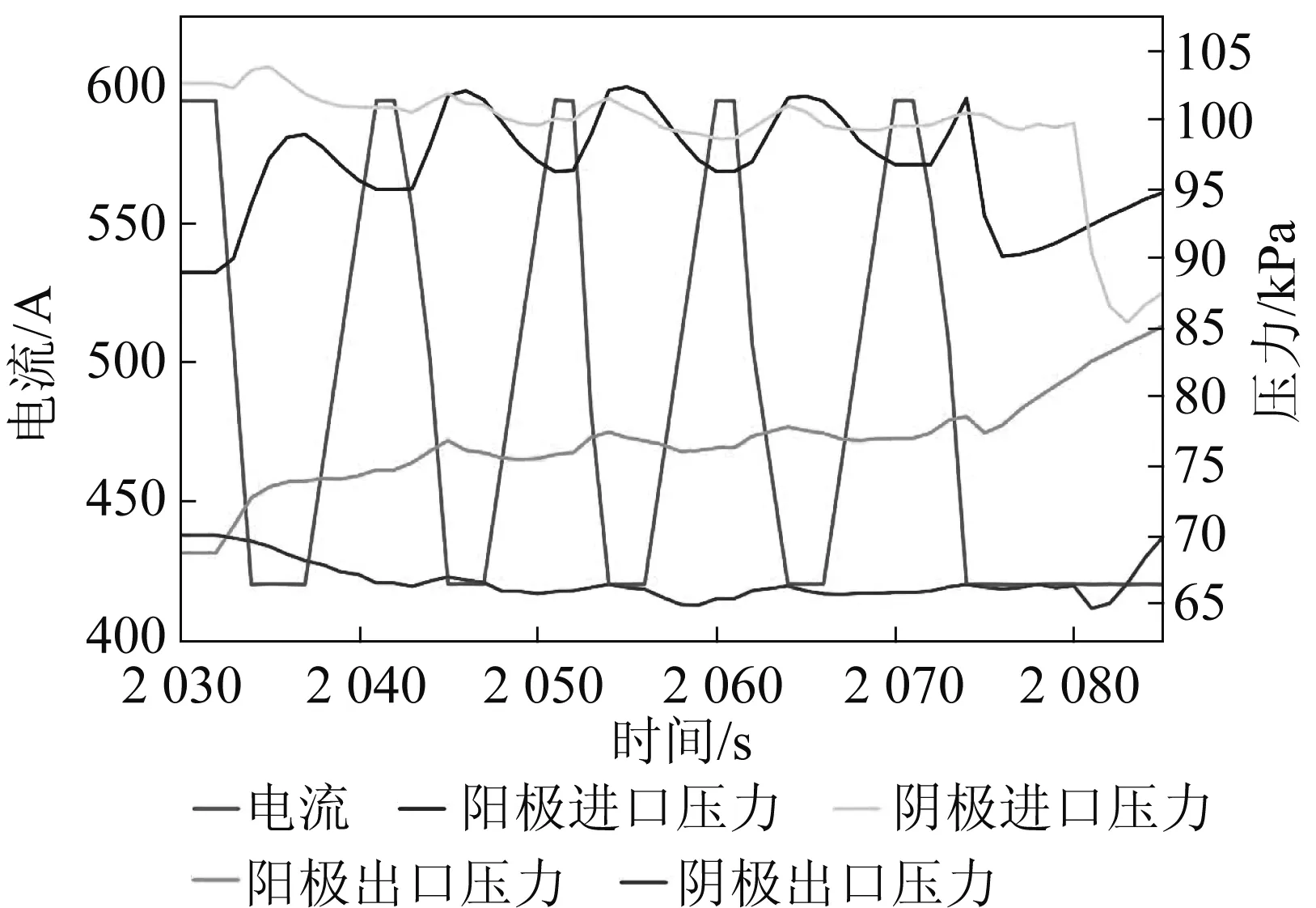

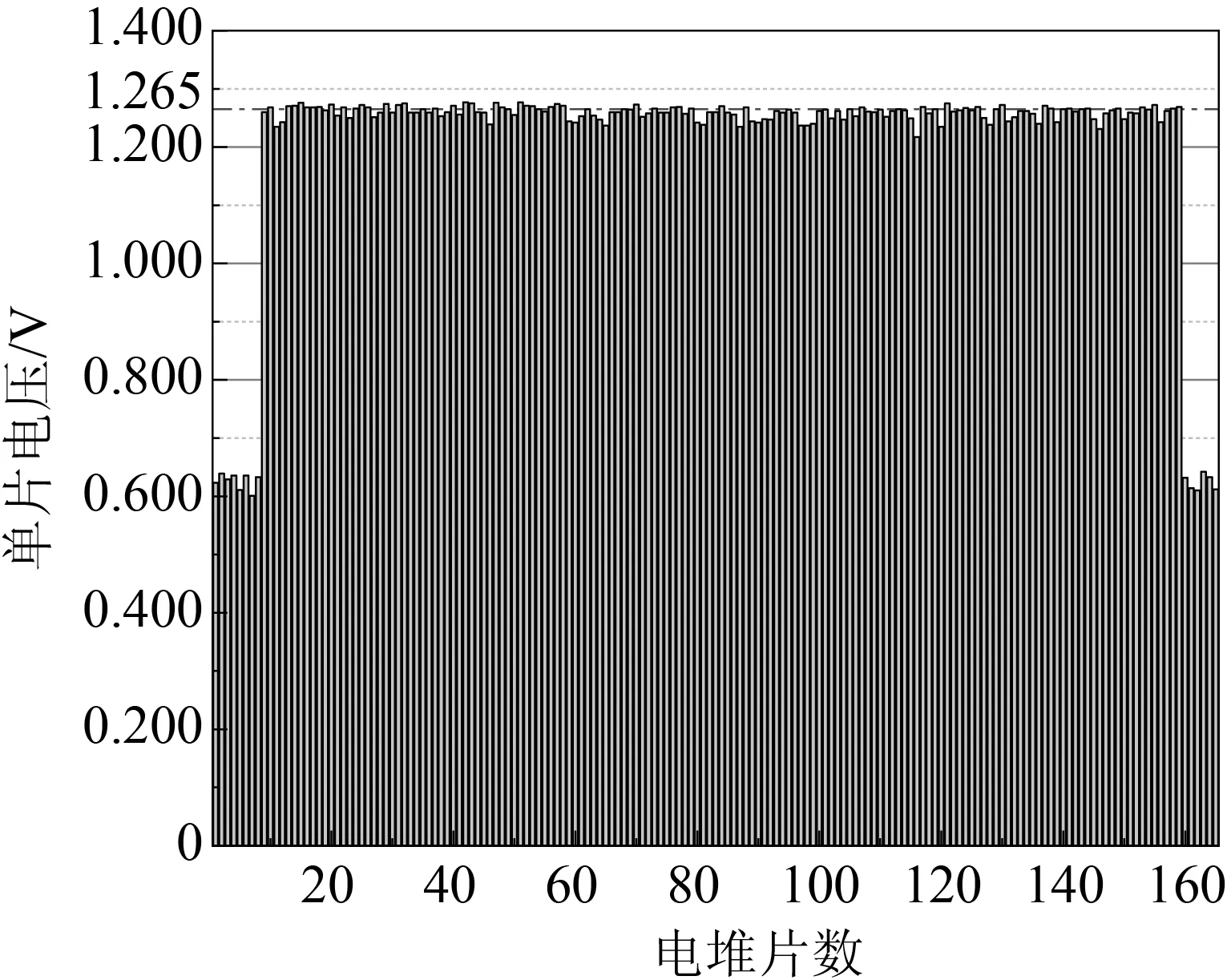

除气体压力偏差过大的问题外,在下线测试过程中发现,过快的电流变载也会导致电堆反应温度的偏差增大,引起电堆单片电压一致性变差的问题(图6),图中虚线为正常单片电压值,低于虚线值为偏低值。

图6 高电流密度下单片电压值

在下线测试过程中,瞬时变载和急剧变载会导致堆内单电池的工作状态不平衡,进而导致电堆单片电压不一致,这种问题又会引起电堆内部热量分布不均匀,从而引发电堆区域性高温。该现象体现在电堆上则为冷却水的进出口温差增大,温度不均又会反过来增加电堆单片电压的不一致性。这种问题在高电流密度下会更为严重,随着测试功率的增大,电堆单片电压一致性差的问题较为明显。从图6中可以看出,在高电流密度下,电堆中第58~116片的单片电压低于电堆平均电压,降低了电堆的工作效率和性能。因此,在下线测试过程中,技术人员在电堆变流工况设计时,除了要考虑缩短活化时间外,也需要考虑电堆辅助系统的响应跟随速度及电堆的单片一致性等问题,更好地提升活化效果。

3 结论

本文介绍并分析了国内外PEMFC电堆原位活化的相关研究成果,并针对批量下线测试需求设计了一套快速变流活化工艺,运用于大功率PEMFC的下线测试中。该工艺可有效缩短电堆原位活化时间。

该工艺在下线测试过程中,增大电流差会使电堆产水量增大,通过打破流道内水平衡状态,使膜保持湿润,催化剂达到最佳状态。此外,通过放电的形式,除去电堆内部杂质,保持了1个纯净的反应环境。6大轮、5小轮快速原位活化工艺能满足下线测试的经济性要求,通过大量的试验验证可知,在6大轮测试后电堆性能会趋于最佳工作状态。

在试验过程中发现了快速变流活化工艺中存在的一些典型问题,如快速变流导致电堆阴极、阳极的入口压力和进出口压差的控制效果差,影响了测试结果;在高电流密度下,电堆会出现单片电压一致性差等问题,影响了电堆性能。因此,PEMFC电堆快速活化工艺和方法仍有很大改进提高的空间。在设计电堆活化工艺时,除了追求活化速度外,也需要综合考虑电堆和辅助系统的动态响应和性能,全面的提升电堆活化效果。

在未来的研究工作中,将继续针对大功率、批量化质子交换膜燃料电池堆,结合实际测试中的准备过程、加速过程、并行过程等因素加大优化活化速率,通过丰富和分析数据库样本进一步明晰快速活化工艺所产生的典型问题,找到可行的解决方案,避免对电堆造成不可逆的损伤。