三台巨型离心机基础振动相互影响与分缝隔振效能研究

2022-08-05郭德昌聂柏松王鸿振

郭德昌, 聂柏松, 王鸿振, 黄 维

(中国电建集团 华东勘测设计研究院有限公司,杭州 310000)

某科学装置主要包括重载机、高速机和模型机三台超大型离心机,其中高速机转速达668 r/min,转臂端部最大速度达到200 m/s以上,可以营造1 500g的超重力场;重载机最大容量为1 900 Gt,最大负载达32 t,三台离心机运行指标均达到世界领先水平。三台离心机均为巨型动力设备,对基础结构的振动要求极为严格,运行时不平衡力大[1-2]。场地地质条件差,淤泥质土厚度达13 m,基础结构的振动控制难度极大。

离心机基础作为一种特殊的大型动力设备基础,目前国内外相关的振动特性研究较少,且以单机组段振动响应研究为主[3];涉及多个大型离心机间的相互干扰分析和评价还没有可供借鉴的工程实例也缺少相应的多机组振动响应研究成果[4]。尤其是软土地层中大容量离心机基础结构的振动响应及相互影响研究更鲜见。为研究动力基础结构的振动特性,阐明不同转速机组振动的传递影响,确保设备正常稳定运行[5-6],有必要研究机组相互影响下的振动响应,并据此选择合适的基础结构抗振方案。

1 工程概况及计算模型

1.1 工程概况

某科学装置包括重载机、高速机和模型机三台超大型离心机,三台主机呈“一字型”布置,自南向北依次为:模型机、重载机、高速机,主机室地下结构外轮廓尺寸为101.0 m×29.0 m×26.3 m(长×宽×深)。根据运行功能需求,主机室地下部分自下而上设置了三个功能层:驱动层、机室层和管廊层。

主机室地下结构采用明挖顺作法施工,结构基础面高程为-26.3 m,基础位于圆砾层。重载机、模型机基础采用钻孔灌注桩嵌入中风化岩层,高速机下部采用低标号混凝土换填至中风化层。基础最外侧用1 m厚的混凝土地下连续墙环绕包围,并采用两墙合一的方式与内部结构连接。

1.2 荷载及材料参数

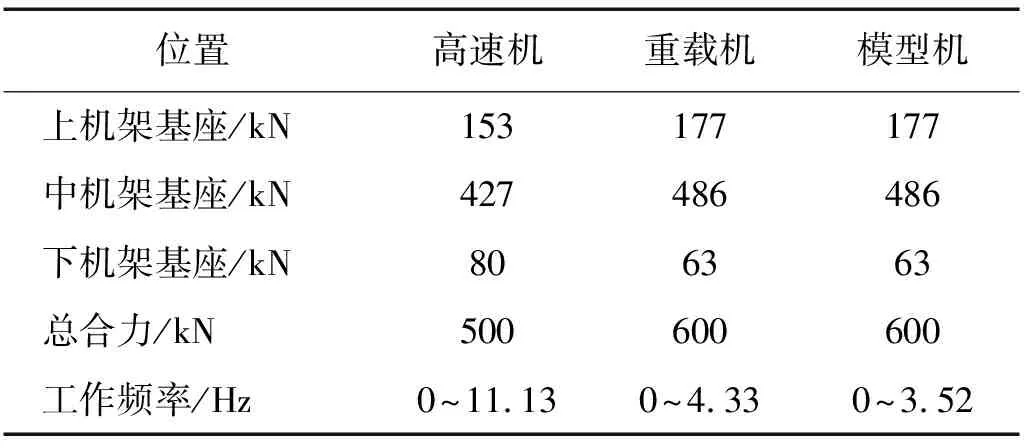

根据主机的荷载资料,高速机受到的不平衡扰力为500 kN,重载机和模型机受到的不平衡扰力均为600 kN,作用于各自对应的上、中、下基座处,主机动荷载参数如表1所示。

表1 主机动荷载参数Tab.1 Dynamic load parameters

其中,各主机下机架受到的荷载与上机架和中机架相位相反。以高速机为例,高速机受到的水平合力为500 kN,则作用在三个机架上的合力满足

Fsj+Fzj-Fxj=500 kN

(1)

有限元计算中,将基座部位的荷载分解为X,Y方向[7-9],以上机架基座的荷载为例。

Fx1=Fsj×cos(ωt)

Fy1=Fsj×sin(ωt)

(2)

式中:Fsj为上机架分担的不平衡扰力荷载值;Fzj为中机架分担的不平衡扰力荷载值;Fxj为下机架分担的不平衡扰力荷载值。

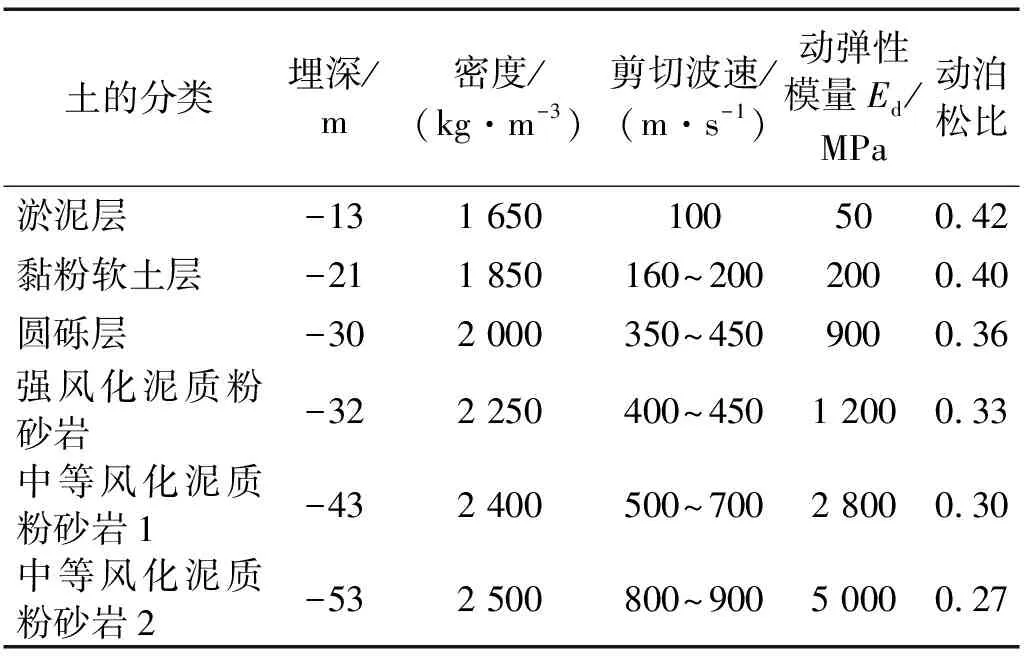

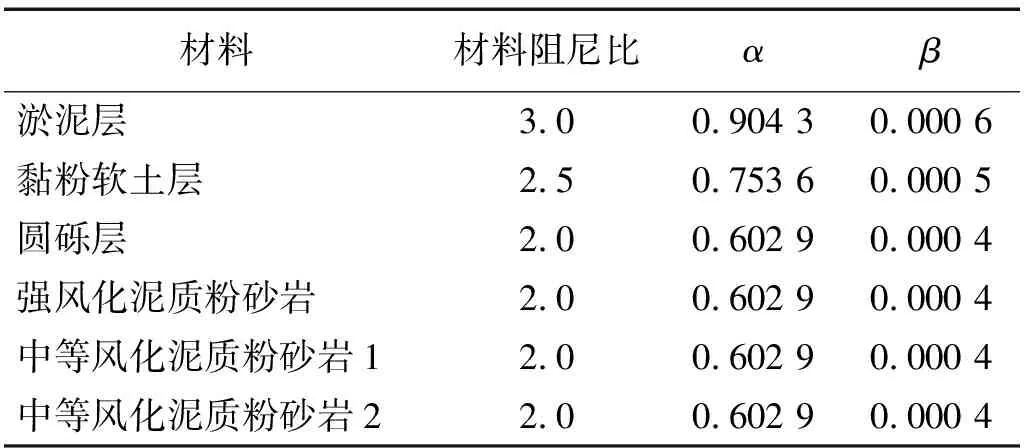

根据工程地质勘察报告,确定地层动弹模参数及瑞利阻尼参数[10-12],分别如表2、表3所示。

表2 典型地层的动弹模参数Tab.2 Dynamic elastic modulus parameters of typical soil layer

表3 典型地层的瑞利阻尼参数Tab.3 Rayleigh damping parameters of typical soil layer

1.3 分析模型及工况

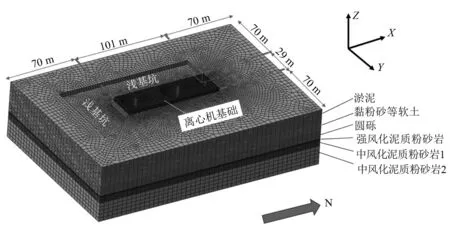

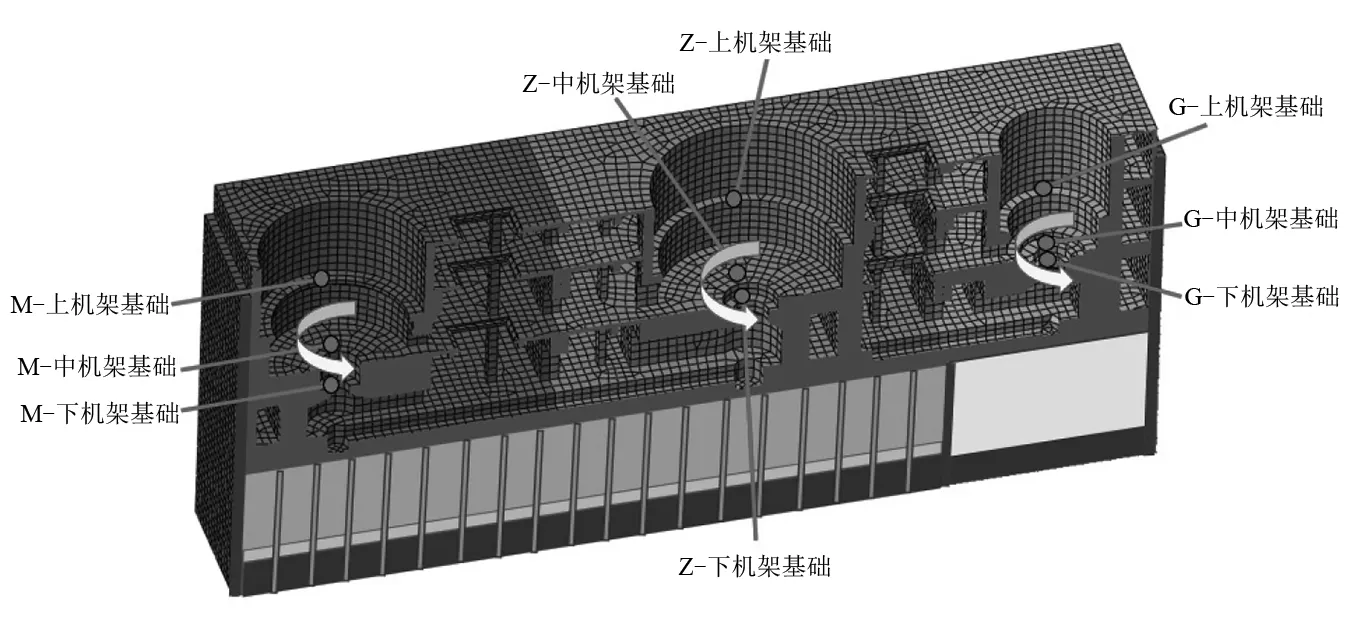

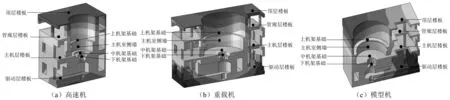

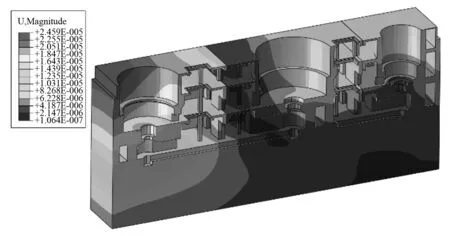

根据地质勘察报告,适当简化建立地基概化土层,建立离心机地基+基础结构有限元模型如图1所示。模型中定义南北方向即离心机基础模型长轴方向为X方向,东西方向即离心机短轴方向为Y方向,竖直方向为Z方向。基础结构有限元模型如图2所示。

图1 整体有限元模型Fig.1 Integral finite element model

根据离心机工作特点,设置如表4所示的典型工况,计算离心机基础的振动响应及相互影响[13]。四个计算工况均基于三台机组之间不设置结构缝的布置方案,并在三台机组结构中设置了振动响应分析监测点,如图3所示。

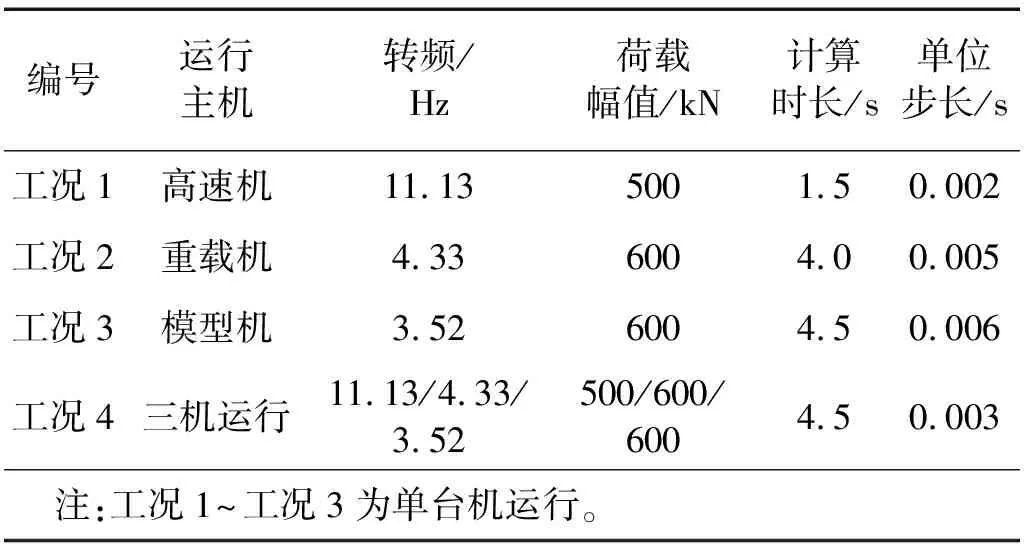

表4 典型计算工况Tab.4 Typical calculation cases

注:G为高速机;Z为重载机;M为模型机。图2 基础结构有限元模型Fig.2 Detail finite element mode of structure

图3 振动响应分析典型位置Fig.3 Location of vibration response monitoring point

2 机组振动相互影响

2.1 单机组运行工况

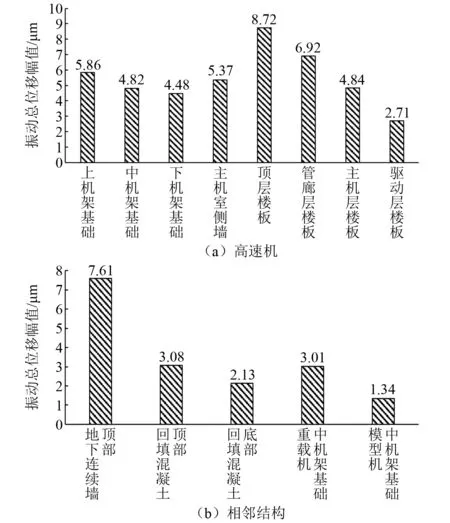

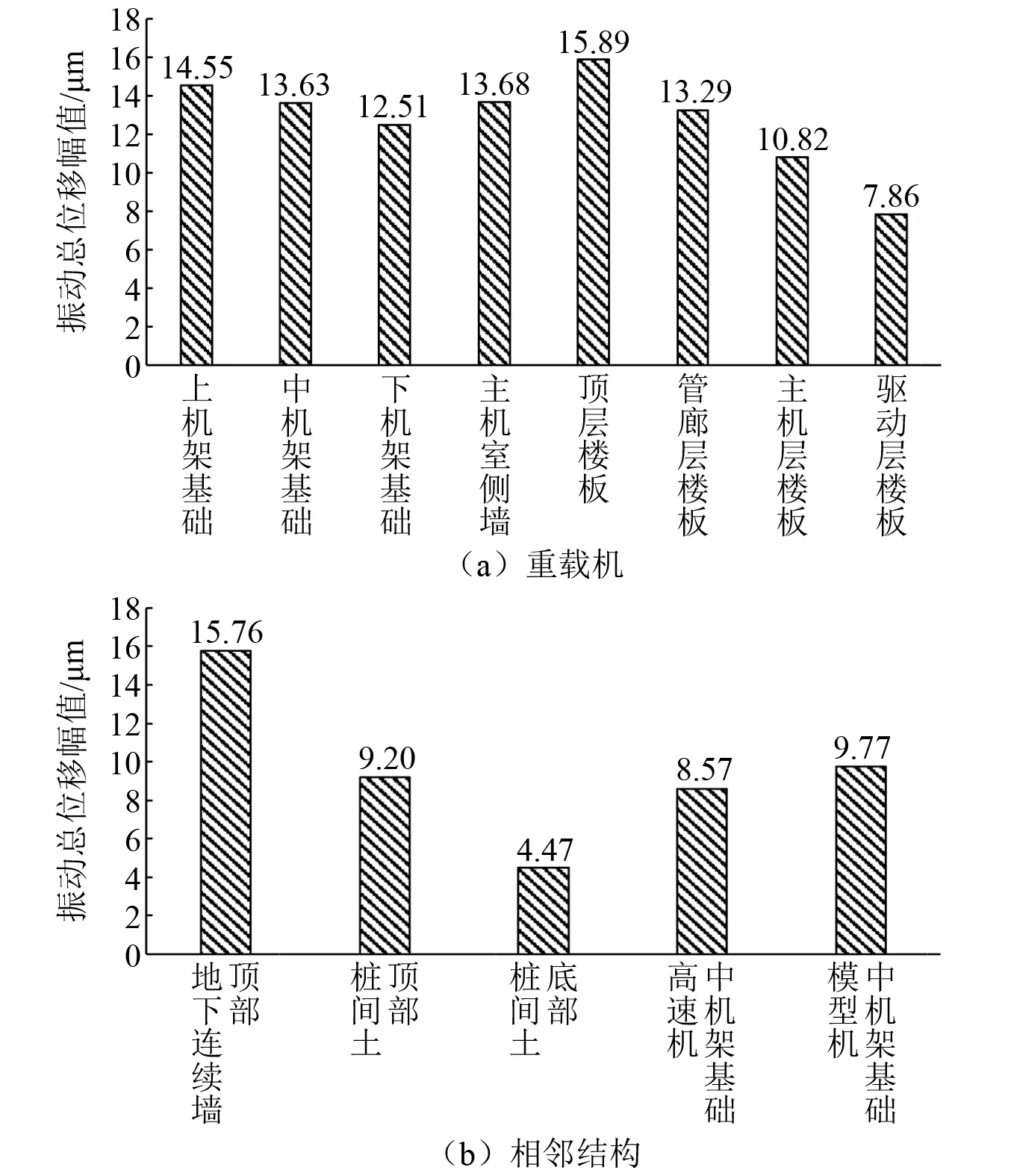

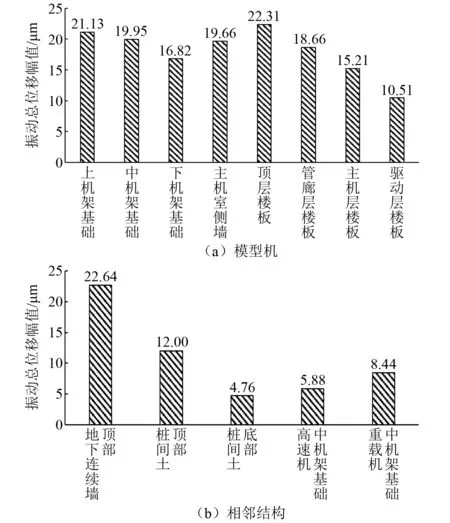

工况1~工况3为单台机运行工况,各工况下运行机组段及相邻结构典型部位振动总位移幅值,分别如图4~图6所示。

图4 高速机单独运行典型部位振动总位移幅值(工况1)Fig.4 Total vibration displacement amplitude of typical parts under case 1

图5 重载机单独运行典型部位振动总位移幅值(工况2)Fig.5 Total vibration displacement amplitude of typical parts under case 2

(1) 工况1高速机基础主体各部位的振动位移均在10 μm以下;工况2重载机基础主体各部位的振动位移均在16 μm以下,大部分节点的振幅在10~16 μm;工况3模型机基础主体各部位的振动总位移的幅值在15~25 μm。总体上,当重载机、模型机单独运行时,各自相应的中机架基础部位的振动总位移幅值最大,这是由于与高速机相比较,重载机、模型机的振动荷载大,同时基础结构刚度相对高速机小。总体上,顶层楼板振动最为强烈,振动位移呈现随着高程的增大而逐渐增强的特点。

图6 模型机单独运行典型部位振动总位移幅值(工况3)Fig.6 Total vibration displacement amplitude of typical parts under case 3

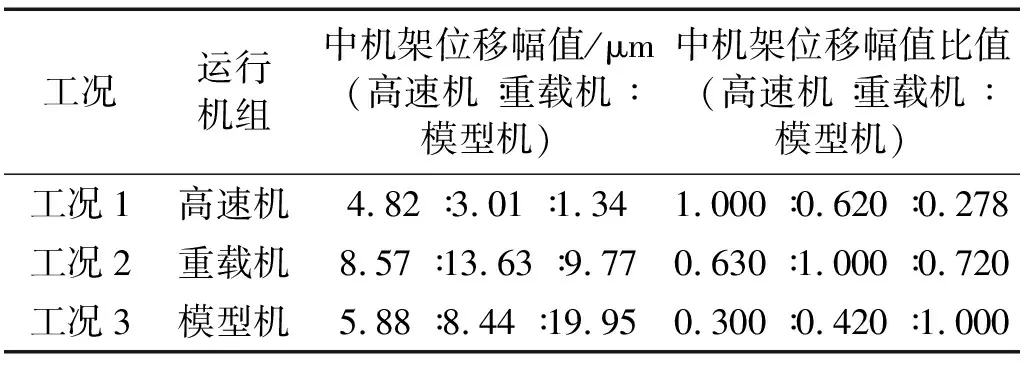

(2) 对相邻机组振动影响方面,当各机组段单独运行时,该机组的中机架位置位移幅值与另两台机组中机架位移幅值的比值,如表5所示。可见运行机组对相邻机组振动影响呈现出随与振源距离增大而衰减的趋势:当重载机运行时,相邻机组振动的影响最大;当工况2重载机单独运行时,高速机中机架基础总位移幅值为8.57 μm;当超过工况1高速机单独运行时,中机架基础总位移幅值为4.82 μm。这是由于重载机位于三台机组中间,且振动荷载较大,其运行时对相邻两台机组均有较大的影响[14-15]。

表5 中机架位置位移幅值及比值Tab.5 The displacement amplitude and ratio of the middle frame position

2.2 三台机组同时运行工况

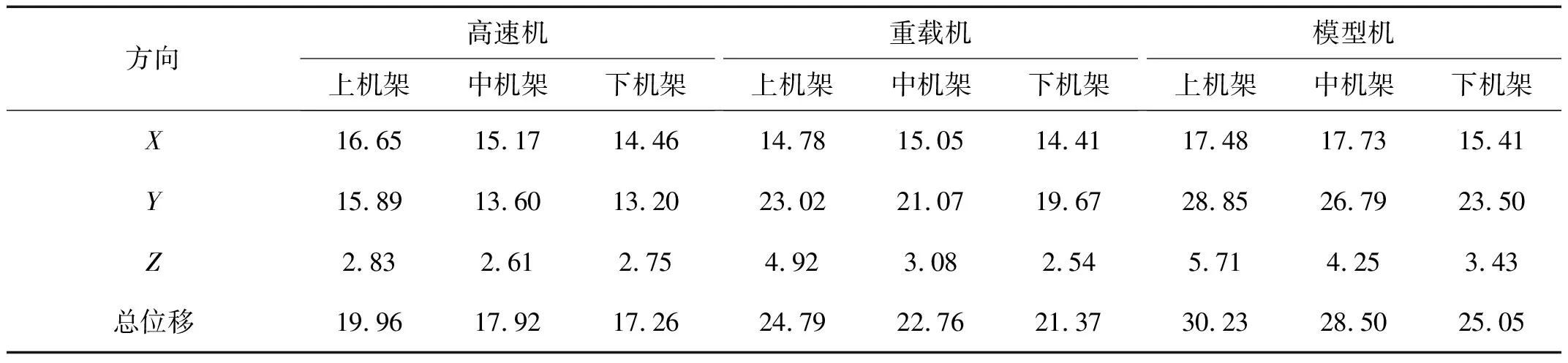

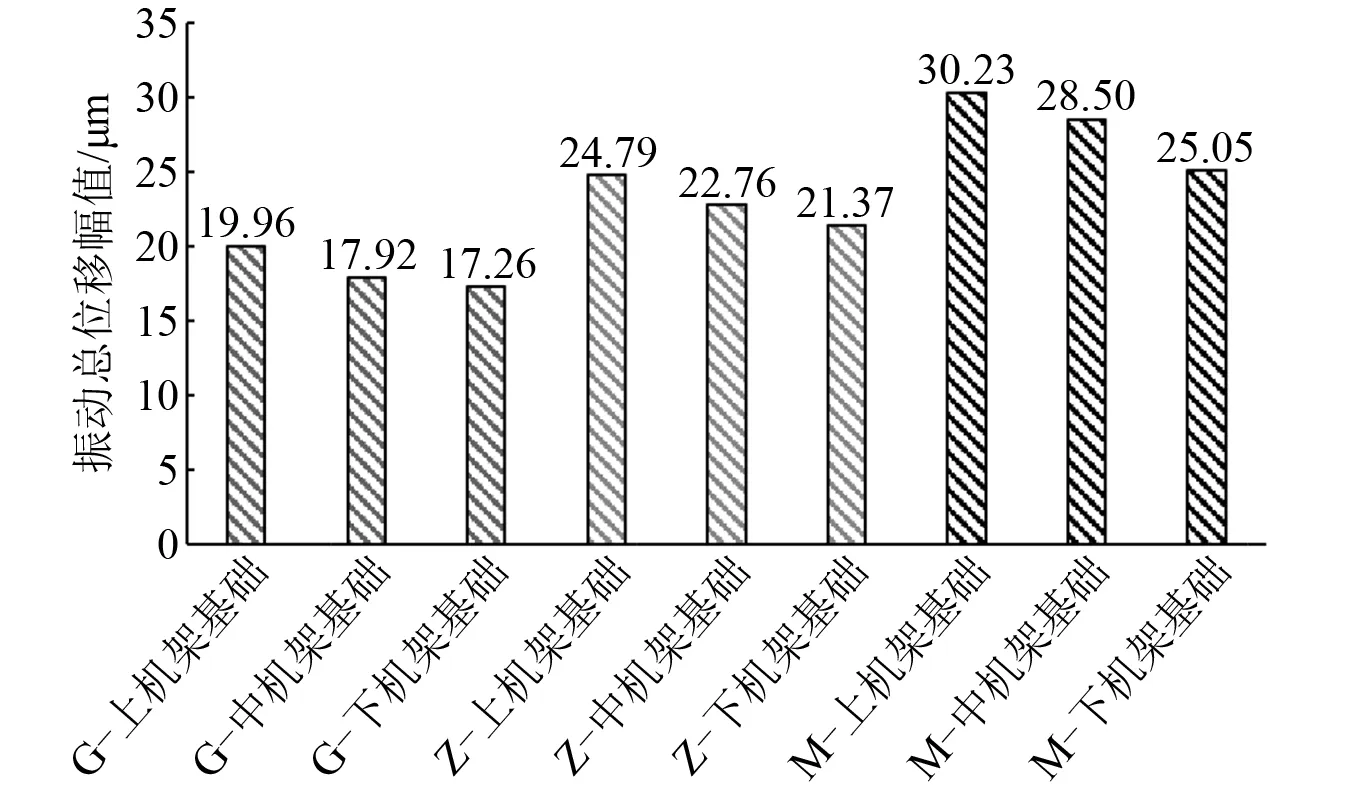

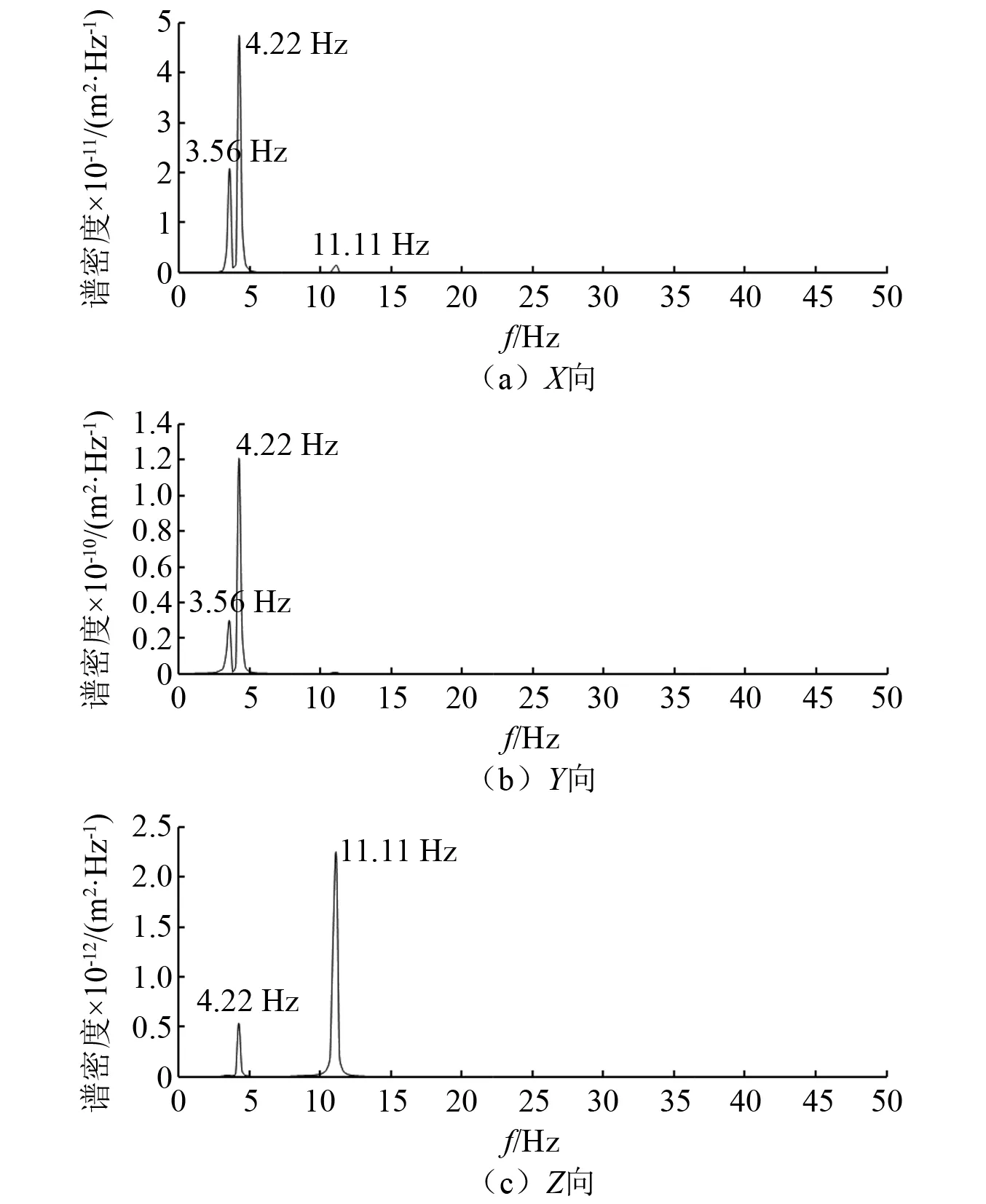

在三台机同时运行工况下,各机架基础的振动位移曲线不再是标准的简谐曲线形式,而是表现为多种振动的叠加。仍取1.0~4.5 s内的稳定振动数据,计算各向振动位移幅值如表6所示。离心机基础在三机联合运行工况下典型时刻的振动位移云图,如图7所示。将三向位移幅值采用SSR(平方和的平方根)方式进行合成,得到总位移的幅值如图8所示。重载机中机架基座的各向振动位移频谱图,如图9所示。从表6、图7~图9可以看出:

表6 各机架基座振动位移幅值Tab.6 Vibration displacement amplitude of foundation structure

图7 三机联合运行工况下的振动位移云图(4.335 s时刻)Fig.7 Vibration displacement nephogram under the condition of three units combined operation (at 4.335 s)

注: G为高速机;Z为重载机;M为模型机。图8 各机架基础结构的振动总位移幅值Fig.8 The total vibration displacement amplitude of frame foundation structure

图9 重载机中机架基座的各向振动位移频谱图Fig.9 The spectrum of vibration displacement of middle foundation structure

(1) 模型机基座振动最为强烈,基座的振动位移总幅值为25~31 μm;重载机次之,基座的振动位移总幅值为21~25 μm;高速机振动最弱,基座的振动位移总幅值为17~20 μm。这主要是由于高速机结构刚度较大,且不平衡力相对较小,因此振动响应相对较小。

(2) 各主机基座结构振动位移均呈现随着高程的增大逐渐增强的规律,即振动位移幅值方面,上机架基础>中机架基础>下机架基础。

(3) 基座振动位移频谱基本都存在三个主频,分别为3.56 Hz,4.22 Hz和11.11 Hz,这与各主机的不平衡扰力频率基本是对应的。

(4) 模型机和重载机产生的相对低频的振动(3.56 Hz和4.22 Hz)是联合运行时基础振动最显著的主频,尤其是体现在振动比较强烈的X向和Y向水平振动中。与高速机转频接近的11.11 Hz的主频仅在振动较弱的Z向振动中作为最大的主频。

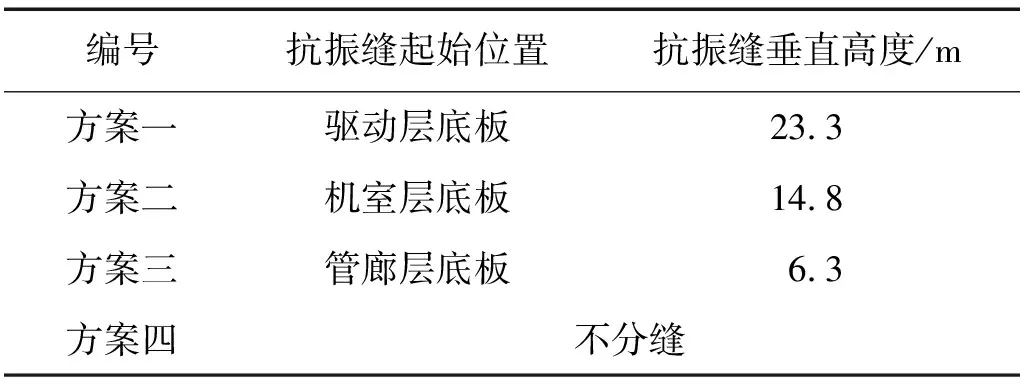

3 结构分缝方案

根据工程设计经验,一般认为设置抗振缝可以切断传递路径,是降低相邻机组运行的振动影响干涉的一种有效措施。综合结构布置特点,同时考虑结构振动控制需求,拟定四种分缝方案进行对比分析研究,如表7所示。各方案的抗振缝宽度均取5 cm。

表7 结构分缝方案Tab.7 Structural joint scheme

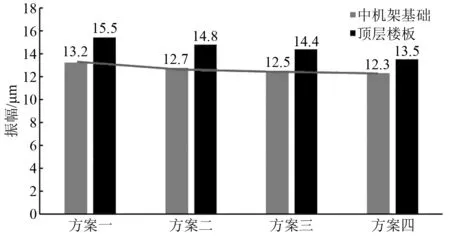

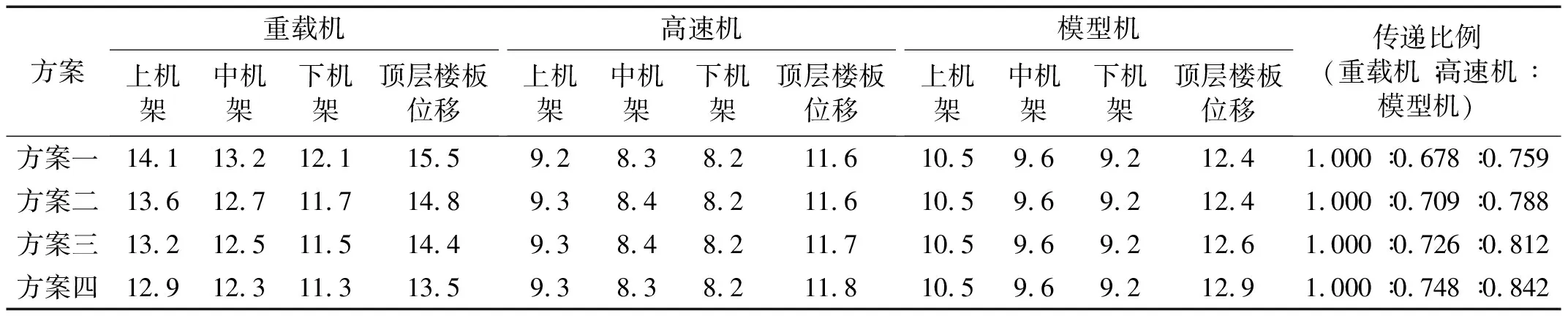

表7中:方案一的基础结构整体性最弱,高速机基础、重载机基础和模型机基础之间相对独立;方案二、方案三相应整体性递增;方案四基础结构刚度最大。从第2章的计算可以看出,重载机位于主机室中部,其运行时的振动对高速机和模型机的影响最为显著。以重载机最大转速单独运行工况进行基础结构分析计算,对比研究上述分缝方案。分析计算结果表明,对于重载机,随着方案一~方案四结构整体性的增强,重载机各典型部位的振动位移均有所减小,但减小程度并不显著。以重载机中机架基座振动位移为例,整体性最强的方案四与原方案一的降低幅度为0.9 μm。同时,对于人员活动较多的顶层楼板位置,其振动幅值从15.5 μm降低至13.5 μm,降低幅度为2.0 μm,如图10所示。

图10 重载机中机架基础和顶层楼板振动位移随方案变化趋势Fig.10 Variation trend of vibration displacement of middle frame foundation and top floor of heavy-duty machine

随着方案一~方案四结构整体性的增强,高速机和模型机各典型部位的振动位移基本没有变化,个别位置略有增强,且幅度很小。其中最显著的是模型机顶层楼板,方案四(12.9 μm)相比方案一(12.4 μm)增大0.5 μm。将高速机或模型机相对于重载机同一基座位置的位移幅值比例作为传递比例,并将上述上、中、下基座及顶层楼板四个位置的传递比例取平均值,如表8所示。随着方案整体性的增强,振动传递比例增大,但振动位移的绝对量值并没有显著变化,振动传递比例的增大主要是由于重载机基础自身的响应随着结构整体性增强而减小导致的。

表8 高速机和模型机各典型部位振动位移幅值Tab.8 Vibration displacement amplitude of typical parts of high speed machine and model machine

四种分缝方案对于基础各典型位置的振动位移影响并不显著,经分析这是由于离心机基础的结构型式和边界条件所决定的。离心机基础处于13 m厚的软土地基中,基础最外侧用1 m厚的混凝土地下连续墙环绕包围,并采用两墙合一的方式与内部结构连接,地连墙的刚度远大于周围的软基边界,这使地连墙内部的基础结构形成一个整体,在动力荷载作用下保持较高的整体性;即使内部存在着分缝,但由于底板和周边地连墙的包裹和连接作用,三个主机基础在振动时仍表现出较强的一致性和同步性,不会出现振动位移和变形的显著差异。因此,分缝的影响对于基础结构的振动并不显著[16-18]。

从振动分析的角度看,采用完全整体式方案,即三台主机基础间不设置分缝,是一种相对较优的方案。该方案可以在不对相邻主机基础造成更大影响的前提下,在一定程度上降低运行主机所在基础的振动响应[19-20],对主机运行和结构安全更有利。

4 结 论

(1) 在单机组运行工况下,对相邻机组的影响呈现随与振源距离增大而衰减的趋势,重载机运行时对相邻机组振动的影响最大;垂直方向上随着高程的上升振动位移逐渐增大。

(2) 当三台机组同时运行时,各机架基座的振动位移表现为多种振动的叠加。模型机基座振动最为强烈、重载机次之、高速机振动相对最小。各基座的振动基本都存在三个主频,分别与各主机的不平衡扰力荷载的作用频率对应。模型机和重载机产生的相对低频的振动是三台机联合运行时基础振动最显著的主频。

(3) 基于本工程离心机基础结构的特点,基础结构被外侧地下连续墙包围,三台主机基座振动呈现出明显的一致性,基础结构内部分缝对临近机组振动相互影响的控制效果并不显著。

(4) 对于基础结构振动控制而言,整体基础结构不分缝是一种较优的方案,可在不对相邻主机基础造成更大影响的前提下,在一定程度上降低运行主机基座结构的振动响应。