无缝钢管斜轧穿孔顶头表面缺陷非接触在线检测方法

2022-08-05黄华贵郑加丽赵铁琳周新亮

于 浩 黄华贵 郑加丽 赵铁琳 周新亮

1.燕山大学国家冷轧板带工艺及装备工程技术研究中心,秦皇岛,0660042.太原重型机械集团有限公司,太原,030024

0 引言

无缝钢管是石油化工、精密轴承、气动或液压元件等领域的关键材料,目前多采用斜轧穿孔联合轧制工艺生产。其中,斜轧穿孔是无缝钢管成形的第一道工序,实心棒料经斜轧辊、顶头、导板共同构成的空间孔型被穿制成空心毛管。在高温、高压、强烈摩擦和急冷急热的工作环境下,顶头表面会出现变形、黏钢、压堆、塌鼻、啃肉、开裂、磨损等缺陷[1-2],极易导致毛管内壁划伤和壁厚不均、尺寸超差等问题,从而严重影响钢管内壁质量和钢管尺寸精度。在实际生产中,通常依靠生产线定期大面积停机,使用人工肉眼逐个检测或寿命经验法整批更换顶头,但时常会发生形态正常的顶头提前下线导致浪费、异常个体漏检引发整条生产线产品质量问题等情况,给企业造成了巨大经济损失,因此亟待开发能准确监控顶头表面状态的在线检测系统,以满足钢铁生产流程智能化的发展需要。

由于顶头表面缺陷往往会引起其空间轮廓变化,故激光测距和点云匹配是目前轮廓检测最常用的方法之一。点云能够弥补图像缺乏坐标信息的缺点,并具有较高的空间分辨率、点位精度,已广泛应用于地貌变化监测[3-5]、建筑损伤检测[6-8]和物体表面缺陷检测等领域。REYNO等[9]在蜂窝夹芯板表面损伤评估研究中,提出了一种表面损伤的三维扫描方法,通过点云获取凹痕轮廓三维特征,取代了人工检测,提高了表面凹陷检测精度和效率。XIONG等[10]开发了一种钢轨表面缺陷检测三维激光仿形系统,通过采集钢轨表面轮廓三维点云数据来准确提取缺陷的三维轮廓特征,与传统像素方法相比,显著提高了缺陷检测精度。DAI等[11]针对飞机外表面缺陷3D检测,提出了一种新颖的点云数据缺陷检测和表征框架,实现了对飞机表面突起、凹陷或划痕等缺陷三维特征的准确提取。上述研究结果表明,基于点云载体的轮廓信息对缺陷特征可以有更加精准的描述,不仅提高了轮廓提取精度,还使最终的缺陷识别准确度得到了较大幅度提升。

1 检测系统设计

1.1 在线检测系统

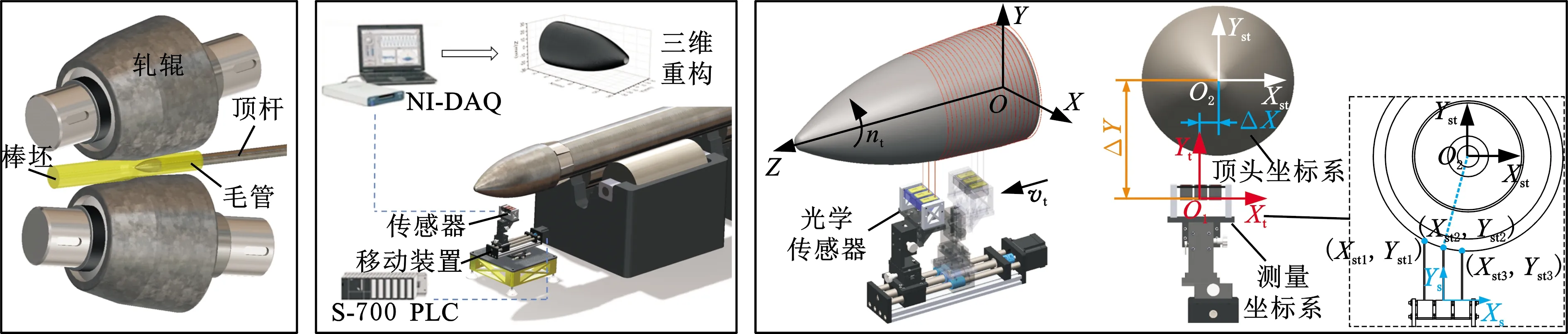

本文以某无缝钢管生产线为对象,如图1所示,穿孔工序顶头位于轧辊中间(图1a),当穿孔完毕后,带有顶头的顶杆从毛管中抽出,并退回到末端极限位置,检测系统就在该处完成检测任务(图1b)。检测系统由激光测距传感器、移动装置和采集控制系统三部分组成,可实现对顶头轮廓的三维扫描。其中,同一平面内的3个HG-C1100型高精度激光测距传感器并排安装在具有传感器专用支架的精密直线移动导轨上,可通过位置微调来获得最佳采集效果。控制系统包括传感器冷却系统、空气吹扫系统、顶头旋转位置信号采集系统。NI-LabVIEW系统被用于信号采集与处理以及人机交互功能开发的任务,西门子S7-200 PLC用于电机的运动控制。

(a)斜轧穿孔 (b)顶头轮廓测量 (c)坐标体系

1.2 顶头表面轮廓扫描与数据处理

测量时,顶头停止在工作区末端,并利用顶杆旋转机构驱动顶头以恒定转速nt转动,同时测量系统沿轴线方向以恒定速度vt运动(图1c),使三个扫描点相对被测物体表面做螺旋扫描,以获得顶头表面扫描轮廓。为了避免现场水雾干扰激光测距传感器,在测量光路上安装气刀,对水雾进行空气吹扫处理。

顶头表面轮廓检测与信息重构具体算法及步骤如下:

(1)穿孔机组工作之前,将还未工作过的顶头移动至轴向极限位置,测量移动装置复位,初始化传感器坐标系O1XtYtZt与顶头坐标系O2XstYstZst间的位置关系(图1c)。由于两坐标系在Z轴方向上的位移值一致,可得ΔZ=vtt,其中t为传感器扫描一次完整轮廓的总时间。通过三点法确定在OXY面上的顶头坐标系原点及与测量坐标系中心的偏距值ΔX、ΔY,即可完成坐标系转换。

(2)在每次穿孔结束后,顶头缩至轴向极限位置时,启动顶头表面扫描测量程序,采集获得的基于测量坐标系下的坐标序列为(Xt,Yt,Zt),可利用下式变换为顶头坐标系下的点集(Xst,Yst,Zst):

(1)

变换后的点集包含了顶头表面轮廓空间信息。

2 缺陷识别算法

2.1 缺陷特征分析

穿孔顶头表面缺陷可分为头部缺陷和工作带缺陷。前者的形态主要包括压堆、塌鼻,如图2a所示,顶头头部压堆表现为顶头鼻尾变粗和鼻头变尖,其形成过程是鼻部尺寸直径越来越大且呈环状向后堆叠。在穿孔过程中,顶头的尖锥形鼻部会出现局部塌陷成钝圆形或全部塌陷而造成鼻部消失的现象(即为塌鼻),塌陷的程度一般随着穿管支数的增加而加剧。由二者轮廓变化可以看出,形变不仅包含空间表面曲率变化也包含径向变化,仅使用半径变化法只能将其缺陷部位提取,但无法识别缺陷的种类,还需要使用相应的识别算法进行分类。顶头工作区损伤形态主要是表面凹坑磨损,其深度在正常深度范围内可不作处理,但是在磨损处由于缺少了表面热障涂层,随着穿孔的进行其磨损程度会加剧(图2b),最终影响管坯内壁质量。由此可知,需要设定最大磨损深度阈值,一旦检测到磨损超过这个阈值,就应进行顶头更换处理。

(a)头部压堆、塌鼻 (b)工作带磨损

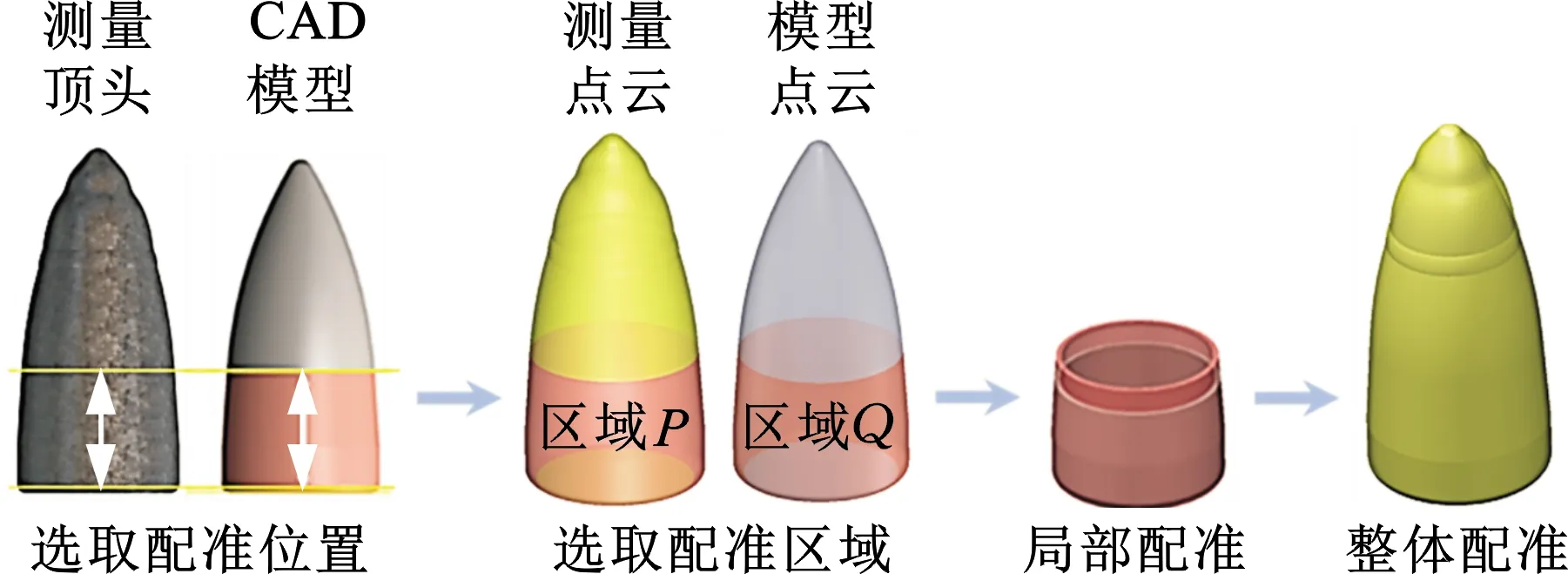

2.2 配准及缺陷提取方法

为准确获取缺陷点云,首先需要将测量点云与CAD模型或标准顶头点云配准[13]。但由于测量误差和缺陷的影响,测量数据与标准模型无法做到完全一致,因此无法直接从测量坐标系转化到模型坐标系。为了解决这个问题,本文根据顶头外形结构特征提出了一种适应于顶头测量的改进迭代最近点(iterative closest point,ICP)算法。通过对现场使用的顶头尾部进行测量可以发现,初期顶头尾部仅是轻微涂层磨损剥落,涂层厚度为1 mm,所以使用尾部点云进行配准可提高配准精度。综上可知,首先基于提取的尾部特征点完成粗配准,再结合ICP算法完成精配准得到转换矩阵,最后将该矩阵代入整体配准,如图3所示,具体配准过程如下:

图3 点云配准过程

(1)从待配准测量点云中选取配准区域,尽量选择顶头尾部轮廓特征明显的区域P,同时在模型点云中找到对应的部位Q。

(2)将测量点云中配准区域P放置在模型点云坐标系中,完成测量点云坐标系向模型点云坐标系的转换。

(3)将测量点云P中的每一个点pi∈P匹配模型点云中对应区域的点集Q中的最近点qi∈Q,计算刚性旋转矩阵R和平移矩阵T,并使得误差函数E值最小,即

minE=‖qi-(pi·R+T)‖2

(2)

(5)根据下式计算P′与对应点集Q中全部n个点的平均距离:

(3)

其中,n为点云个数,若D小于某一给定的阈值或大于预设的最大迭代次数,则停止迭代计算;否则返回步骤(3),重新匹配直到满足收敛条件为止。

(6)使用最终得到的旋转矩阵R和平移矩阵T完成整体配准。

配准结束后,使用空间Kd树[14]阈值查询法对两组点云进行空间差异查询并得到异常部位点云。

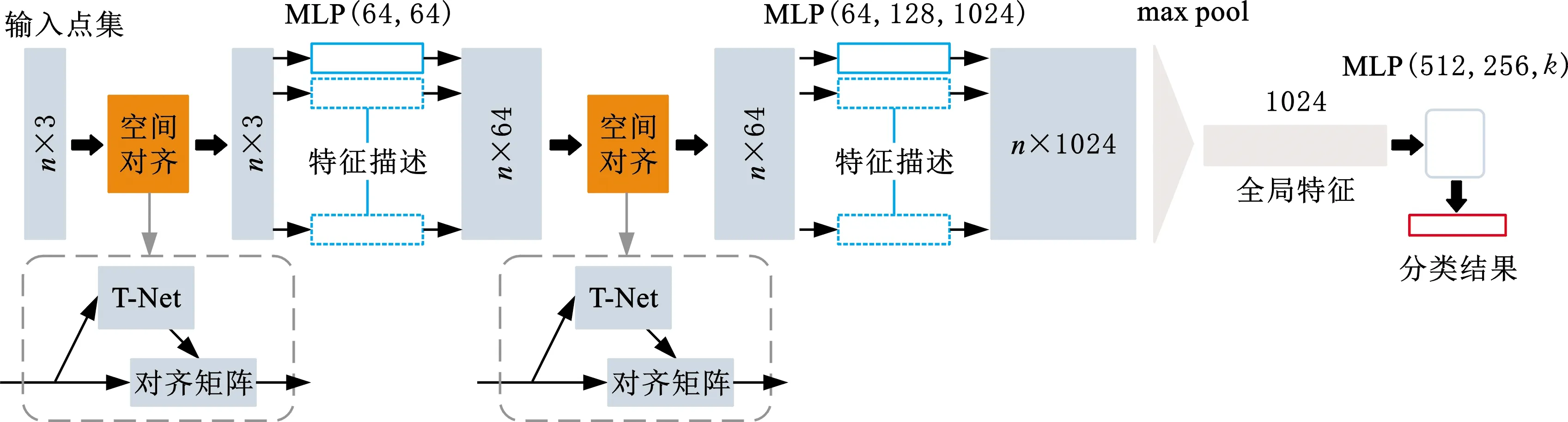

2.3 缺陷分类识别方法

根据扫描获得的顶头轮廓空间点云信息及其表面缺陷特征,本文引入了点云数据的深度学习模型PointNet[15]。PointNet的优势在于,不需要将点云图形投影到鸟瞰图[16]或转换为三维体素体格式[17],有效地减少了信息丢失和计算成本。图4给出了缺陷分类识别过程,输入为全部点云数集,即n×3的二维张量,其中3对应X、Y、Z坐标。点云数集首先通过转换T-Net学习得到的转换矩阵相乘来对齐,然后利用多层感知机(multi-layer perceptron,MLP)[18]对点云数据的每个点进行特征描述,得到每个点64维的特征值描述,之后继续用一个转换T-Net对特征值进行对齐,再次使用MLP得到每个点1024维的特征值描述,接着在特征的各个维度上执行max pool操作得到全局特征向量,最后使用MLP逐点学习得到分类结果,图4中k为最后一层的输出量,即每一种类型对应一种结果。由于PointNet使用了max pool方法,因此在点云缺失的情况下仍然具有较高的鲁棒性。然而,PointNet在对点云数据处理的过程中是通过逐点使用MLP进行学习的,最后通过max pool对整体特征进行提取,对点的局部邻域关系没有进行分析,因此仅使用PointNet不能对几何特征进行充分的学习。

图4 PointNet特征学习原理

图5 多层次局部特征提取

图6 头部缺陷分类过程

(1)首先经过采样层,使用最远点采样(farthest point sampling,FPS)法,从密集的点云中抽取出一些中心点实现由N→N1的降采样转换。

(2)在采样层中获得N1个中心点的基础上,将每个中心点的K个相邻点划分成一组,最终得到N1×K×(d+C)的点集组。

(3)在经过特征提取层时,通过PointNet来实现对特征的提取,将上一层得到的N1×K×(d+C)的点集组转换成N1×(d+C1)的点集。即对于每一组的K个点,PointNet都会对其特征进行学习,最后只保留N1个中心点,中心点的维度d不变,但每个中心点的特征向量从C维上升到C1维。

(4)再次以N1为基础执行上述过程,得到N2×(d+C2)的点集,这样每一层得到的中心点都是上一层中心点的子集。并且随着层数的加深,中心点的个数越来越少,但是每一个中心点包含的信息越来越多,最终得到最高维特征信息C4(即轮廓特征)。

(5)得到最终的特征信息后,代入基于上述原理训练好的分类网格计算出最终的分类结果。

3 实验验证

3.1 模拟装置搭建

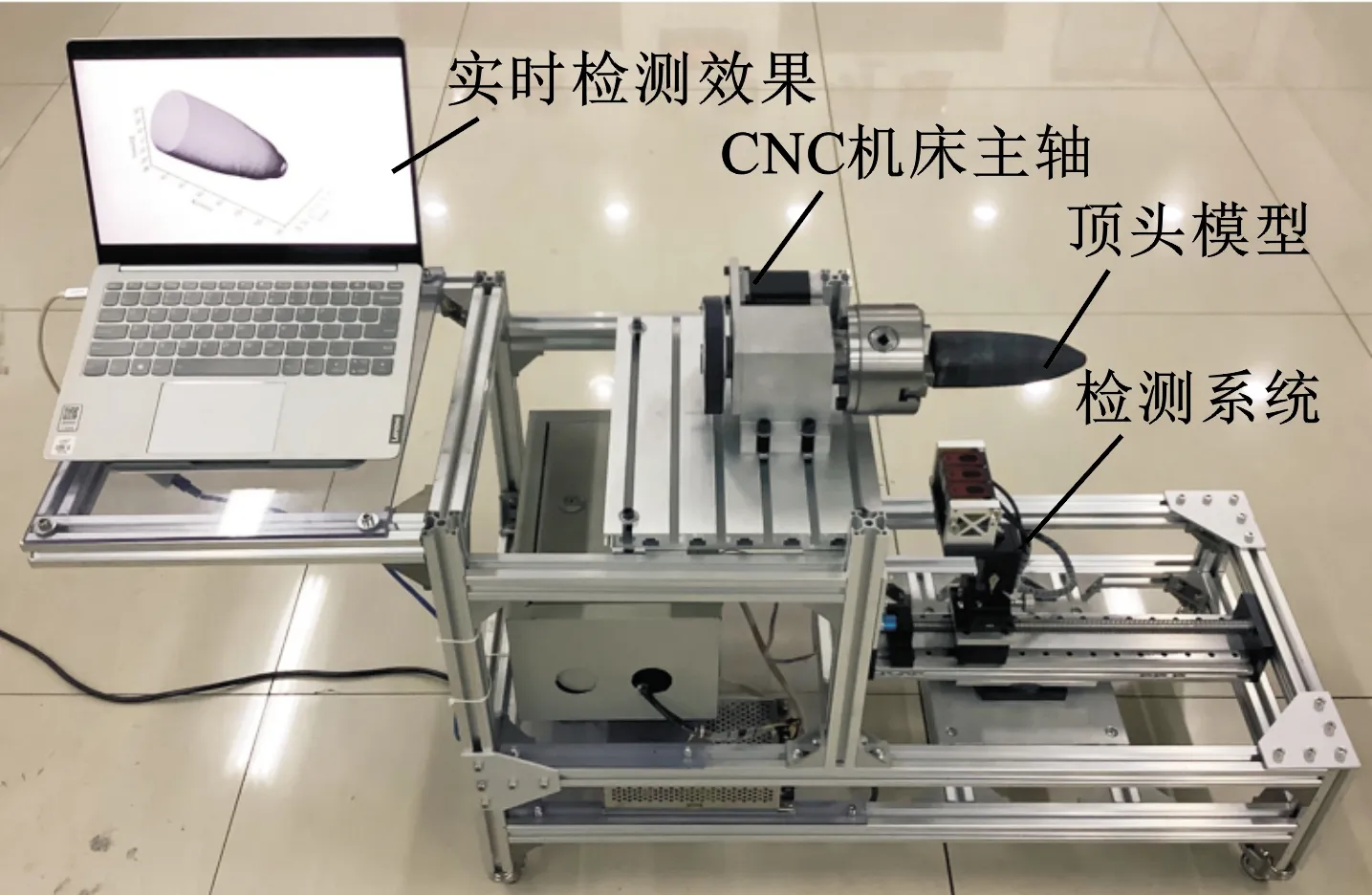

为测试和验证前述算法,本文按照穿孔机组顶头实际几何尺寸,参照图1b原理,设计并搭建了物理模拟实验平台,如图7所示,其中,平台移动装置使用步进电机驱动CNC机床主轴,并配主轴编码器。

图7 模拟实验平台

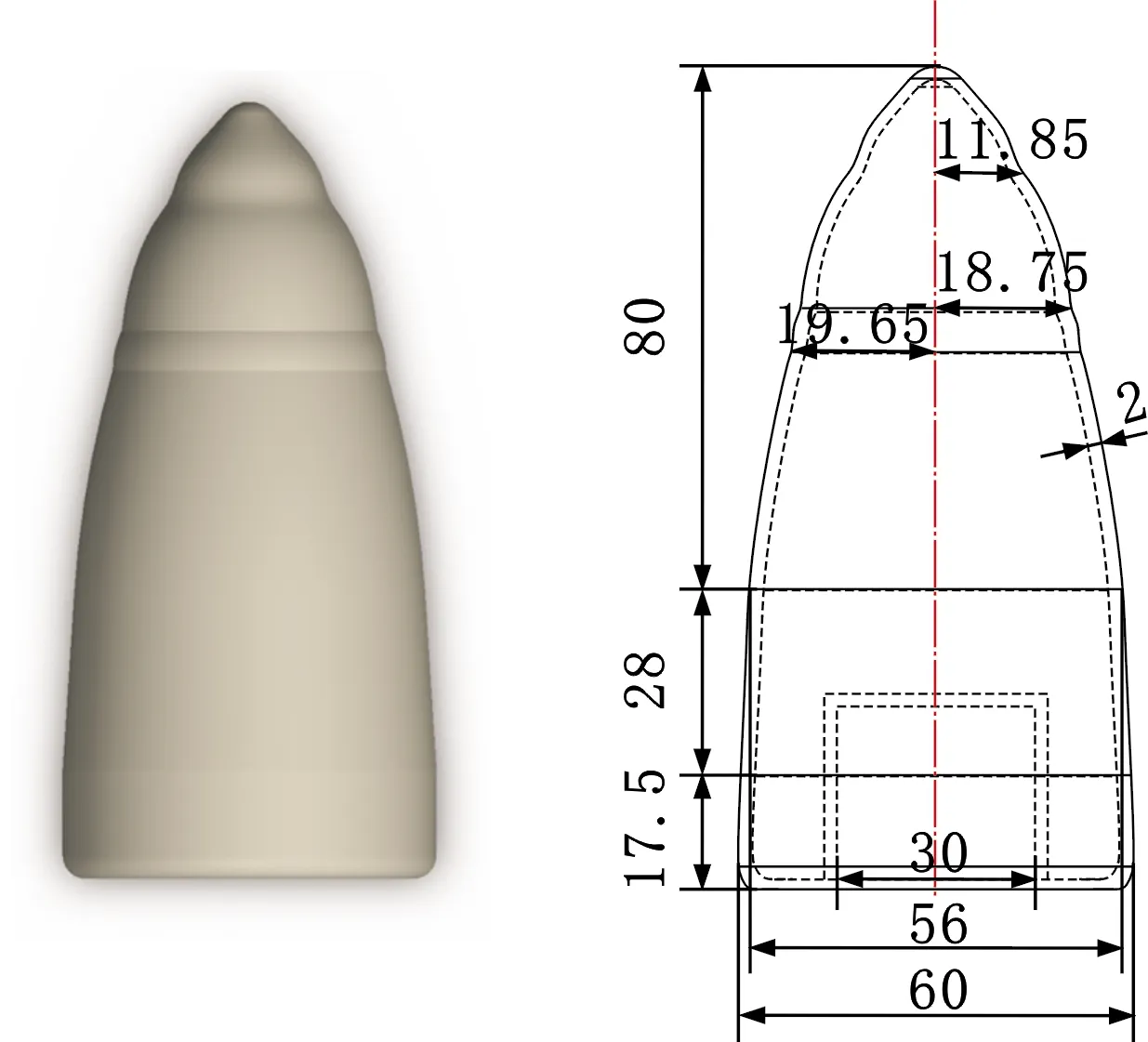

本文基于现场具有典型缺陷的顶头的扫描轮廓制作CAD模型,使用工业3D打印的方式来制作缺陷顶头模型,顶头的打印模型如图8所示,本文使用厚度为2 mm的壳体模型(模型误差在±0.01 mm范围内)分别制作了头部塌鼻、堆叠和工作区凹坑缺陷模型。

(a)堆叠状态顶头

测量系统通过相应校准模块进行标定,并补偿传感器内部线性误差,过程如图9所示。使用激光水平仪将平台1与平台2调整平行,固定旋转主轴,对于轴向长100 mm、外径94 mm、表面粗糙度Ra=0.8 μm的精密无缝钢管,每隔Δs=10 mm的间距对其截面进行扫描。通过计算截面的椭圆化程度,调整旋转千分尺抵消线性滑轨与旋转主轴的夹角使二者平行。

图9 检测系统标定

标定完成后,将顶头转速提高至正常工作状态下的10倍进行扫描测试,即在顶头转速30 r/s、进给速度vt=1 mm/s、传感器反应时间1.5 ms、NI采集卡采样频率800 Hz的设置条件下,整体扫描标定钢管表面轮廓并绘制轴向轮廓误差曲线,如图10所示,经计算轴半径的绝对误差为0.0271 mm。对φ60 mm机组缺陷顶头模型(图8)轮廓进行了扫描,效果如图11所示。由图11b可以看出,扫描点云轮廓与实际轮廓吻合较好,扫描信号与采样频率匹配良好。通过计算在标定钢管表面三个半径值已知位置的上测量偏差,得到最大偏差为0.06 mm。由此可知,通过本装置获得的表面轮廓精度可达到0.06 mm以内。相对于依靠技术人员手动操作检测装备的方式,本装置的精度更高并克服了人为因素的影响,可使检测规范化。

图10 无缝钢管扫描径向误差

(a)正常状态顶头 (b)正常顶头扫描轮廓与实际轮廓对比

3.2 缺陷提取

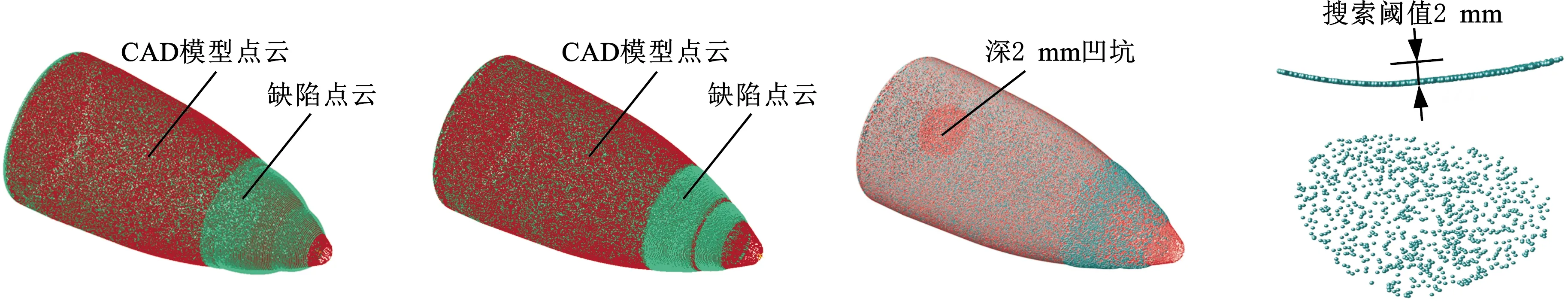

首先提取顶头头部变形压堆、塌鼻缺陷,利用改进的ICP配准方法将测量点云和标准点云配准,得到转换矩阵。然后使用转换矩阵来实现整体点云空间对齐,并使用Kd树阈值查询法求得两组点云中的差异点,将头部存在的缺陷点分离出来,以获得图12a和图12b所示的两种缺陷特征轮廓。对于表面凹坑的提取模拟,本实验在顶头模型表面制作了深2 mm的凹坑缺陷(图12c)。为方便观察,取搜索阈值为2 mm,同样使用Kd树阈值查询法来实现顶头展轧区凹坑缺陷的准确提取(图12d)。

(a)堆叠缺陷 (b)塌鼻缺陷 (c)表面凹陷缺陷 (d)凹坑点云提取

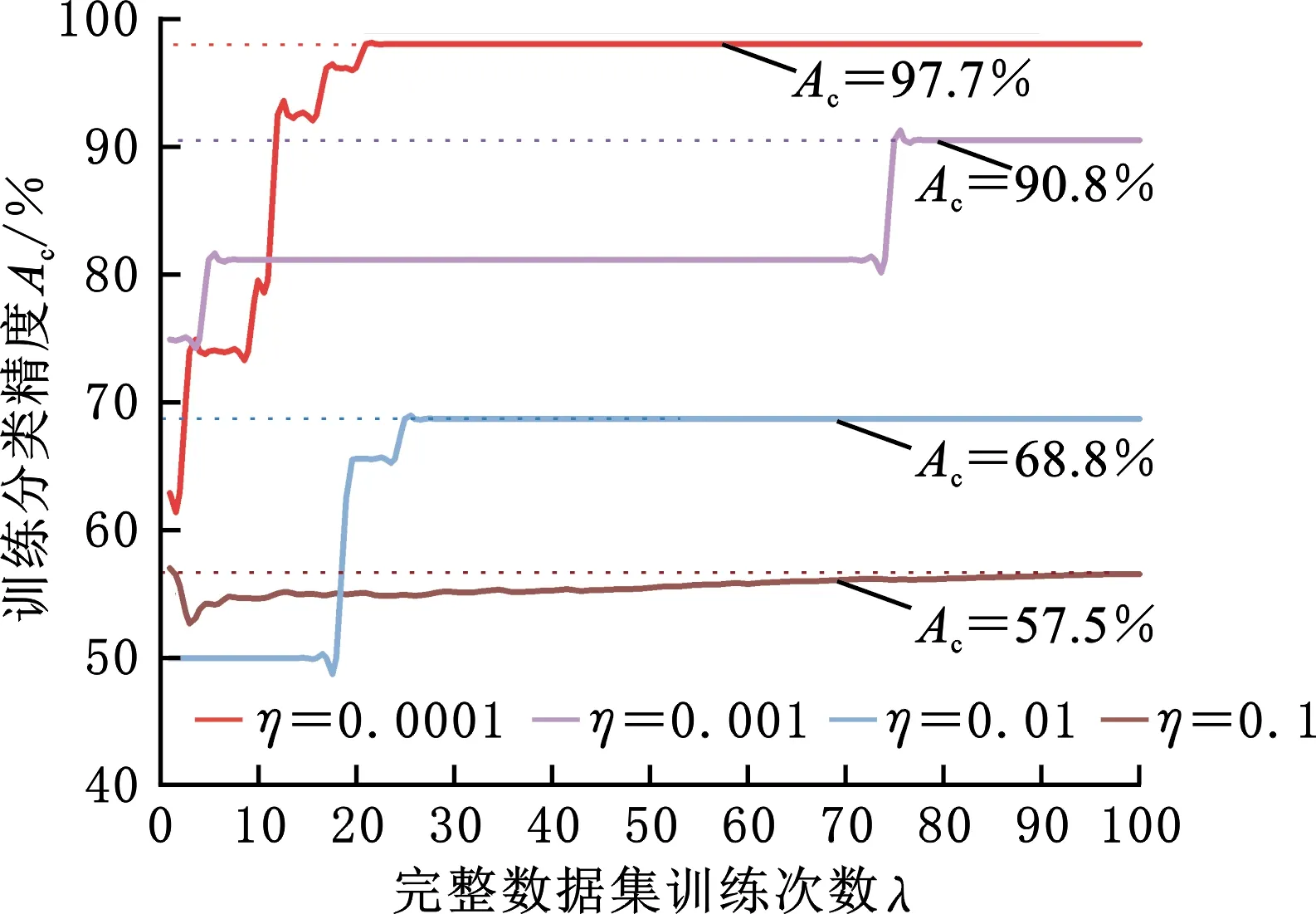

3.3 PointNe训练和分类测试

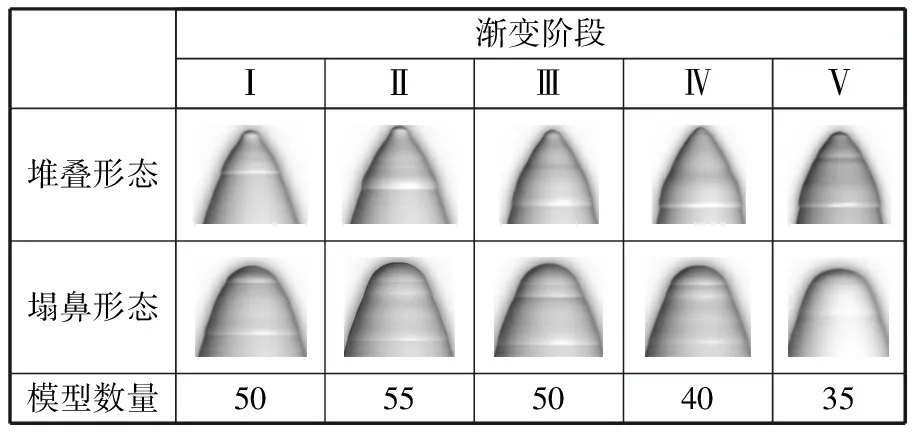

机器视觉检测除了识别顶头缺陷类型外,还应具备磨损程度甄别。为测试本文所建立分类算法的有效性以及分类网络的性能,首先分析了实际生产中顶头头部堆叠和塌鼻两类轮廓缺陷的演化过程(图13),并按照缺陷严重程度从轻到重分别确定了Ⅰ~Ⅴ共5个渐变形态,建立了相应的实体模型(表1)。然后,针对φ60 mm~φ120 mm不同型号顶头的每个形态构造一定数量(表1最后一行)的渐变形态模型并制作成点云模型,加载到分类数据训练集中。在实际检测中将实际扫描的典型数集加载到训练数集中,以保证检测的精度和鲁棒性。

(a)堆叠缺陷演变

表1 穿孔过程头部变化形态模型

(a)训练分类精度变化曲线对比

4 结论

(1)为解决因测量数据与标准模型无法完全一致而导致的测量坐标系到模型坐标系转化难题,根据顶头外形结构特征提出了一种改进的迭代最近点(ICP)配准方法,提高了收敛速度。

(3)通过设置磨损深度阈值和头部缺陷渐变分级形态,实现了顶头工作带表面磨损毫米级监测和头部堆叠、塌鼻缺陷量化预警。

本文研究工作对下一步推进检测系统的在线应用,提高顶头服役状态的在线监测水平,提升设备运维和无缝钢管产品质量控制能力具有重要意义。