低分子量PPC的改性及其在橡胶绿色化研究中的应用

2022-08-05王忠光赵桂英杨昭徐云慧孔媛

王忠光 ,赵桂英,杨昭,徐云慧,孔媛

(徐州工业职业技术学院,江苏 徐州 221140)

随着各国对安全、环保、节能要求的不断提高,改进现有的工艺和技术,采用绿色环保的原料,从而实现橡胶制品的绿色发展已成为必然趋势;聚碳酸亚丙酯(PPC)是由二氧化碳和环氧丙烷聚合而成,CO2含量约占一半,价格低廉,PPC的利用可固定CO2,有利于缓解目前的环境污染现状,是实现二氧化碳资源的循环利用的新途径,因此,PPC被认为是一种绿色环保的材料;纵观PPC在国内的应用现状,主要是高分子量PPC在生物降解材料,如农作物地膜上的使用[1~6];纵所周知,我国是酿酒大国,粮食发酵过程中产生了大量的二氧化碳,如直接排到大气中,会产生温室效应;将其与环氧丙烷初步反应可得到低分子量PPC,在对低分子量PPC进行改性后,用于橡胶制品中,可产生独特的改性效果,不失为绿色橡胶研发的新方向[7]。

炭黑是橡胶制品最重要的补强剂之一,炭黑的大量使用为橡胶制品贴上了黑色的标签;作为一种新型浅色填料,勃姆石(BM)由Al-06八面体层叠组成,呈碱性,可以促进硫化,其来源广泛,价格低廉,在聚合物中具有较好的分散和浸润性能,可部分替代炭黑、白炭黑等补强剂,减少环境污染,降低混炼能耗,提高胶料性价比[8~11]。

丁腈橡胶是耐油密封圈胶料的主体材料,但其耐高温性能差[12~13],采用乙烯丙烯酸酯橡胶(AEM)[14~15]作为并用改性剂,从胶料的加工、物性及成本角度综合考虑,优选NBR/AEM的并用比为80/20;将低分子量PPC、MA和勃姆石制成预混料,在改善其PPC加工性能的同时,替代DOP等酯类增塑剂,符合欧盟环保标准;将PPC预混料与白炭黑添加到NBR/AEM并用胶中;研究了PPC预混料和白炭黑的用量对胶料力学、耐老化、耐介质以及压缩性能的影响,以获得绿色、高性价比的耐油密封圈胶;同时,拓宽低分子量PPC在橡胶工业中的的应用领域,为绿色橡胶的研究提供参考依据。

1 实验部分

1.1 原料及设备

原料:丁腈橡胶(NBR-41),兰州石化有限公司产品;乙烯丙烯酸酯橡胶(Vamac-GLS),美国杜邦公司产品;聚碳酸亚丙酯PPC(数均分子量:2 000~4 500),江苏中科金龙化工有限公司产品;勃姆石,济南唐盛化工有限公司;碱性白炭黑:沧州鑫诚盛化工有限公司;硫化剂HMDC-70、加工助剂VAM、脱模剂18D和促进剂DOTG-75:无锡诺曼高分子材料有限公司产品;沉淀法白炭黑,山东立华新材料有限公司产品;活性剂、促进剂、防老剂等均为市售产品。

仪器:炼胶、硫化工艺采用无锡第一橡塑厂生产的XK-160型开炼机和QLB-50D/Q型平板硫化机;性能测试主要采用台湾高铁科技有限公司生产的GTM2000-A型无转子硫化仪、高低温电脑拉力机以及上海实验设备厂生产的401-B型热老化箱等。

1.2 PPC/勃姆石预混料的制备

(1)将低分子量PPC加热至60~75 ℃,再加入顺丁烯二酸酐MA进行混合搅拌,使顺丁烯二酸酐在低分子量PPC中完全溶解,制备改性PPC,按质量配比为:低分子量PPC:顺丁烯二酸酐=10:2。

(2)将经步骤(1)制得的改性PPC,添加到操作改性剂勃姆石中,控制二者的质量比为1:3;在加热式捏合机中混合,控制搅拌速度在40~45 r/min,当物料温度升至55 ℃时,继续恒温混合1 h左右,制得低分子量PPC/勃姆石预混料。

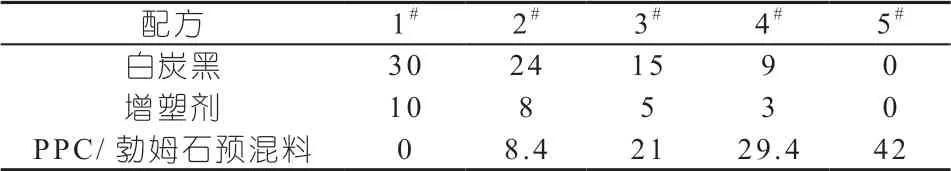

1.3 混炼胶的组成

NBR-41,80(质量份,下同);Vamac-GLS,20;硬酯酸,1.5;氧化锌,5;防老剂,1;促进剂CZ,1.5;TMTD-80,1.5;DTDM,2; 硫 化 剂HMDC-70,0.5;促进剂DOTG-75,1;PEG-4000,2;KH-560,1;VAM,1;18D,1;碱性白炭黑,20;其余原料均为变量,详见下表1所示。

表1 实验配方

1.4 试样制备

混炼胶的制备:调节辊距至0.1 mm,首先对NBR薄通塑炼3~4次后,加入AEM、硬脂酸、加工助剂VAM、脱模剂18D,打三角包5个,使NBR和AEM在开炼机辊筒上混合均匀,且不辗辊;调大辊距,加入上述胶料并包辊,依次加入活性剂氧化锌,防老剂等;再加入碱性白炭黑、沉淀法白炭黑、PPC预混料及增塑剂等,最后加入硫化剂、促进剂等小料,待小料吃完后,调小辊距至0.5 mm左右,薄通并打5个三角包,然后调大辊距至2.5~3 mm,打大卷、下片,即可制得混炼胶片[16]。

硫化胶片:适当停放后,采用无转子硫化仪测试胶料的工艺性能,在平板硫化机上设定工艺参数,硫化所需的胶片,其中,硫化温度设定为:170 ℃,硫化时间按照T90进行。

1.5 性能测试

工艺性能及各项物性均采用相应的国家标准进行,压缩试验采用B型试样;老化、耐介质以及压缩的实验条件均为:125 ℃×72 h[17]。

2 结果与讨论

2.1 PPC预混料对NBR/AEM并用胶加工性能的影响

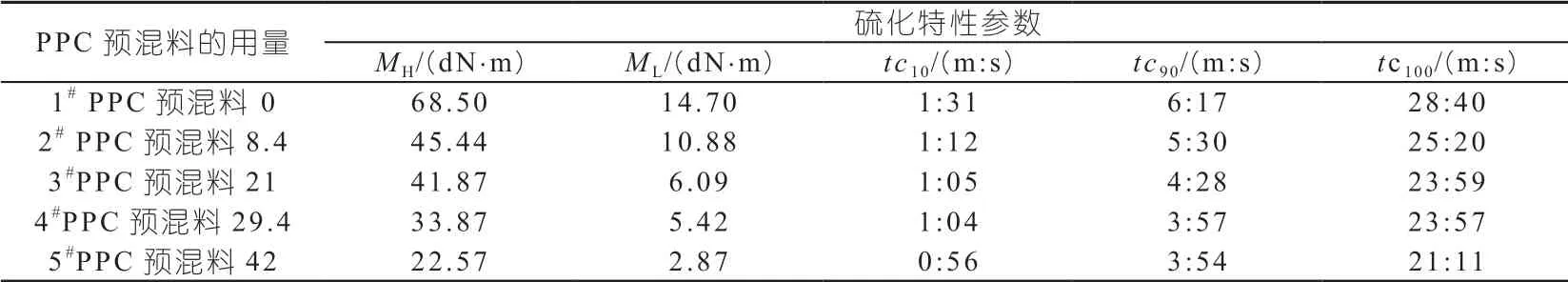

表2为PPC预混料对NBR/AEM并用胶加工性能的影响。

从表2中硫化特性参数可以看出,胶料的硫化时间T90均随着PPC预混料用量的增加而逐渐降低,原因可能有两方面,一方面PPC可通过MA来参与橡胶的交联反应,另一方面PPC用量的增加,操作改性剂勃姆石用量相应增加,白炭黑用量减少,降低了白炭黑对促进剂的吸附作用,因此胶料的硫化时间缩短;各配方脚料的焦烧时间T10都在1 min左右,确保硫化时有足够的时间使胶料充满整个模腔,以得到完整的胶片;从表2还可以看出,随着PPC预混料用量的增加,胶料的最大转矩MH和最小转矩ML逐渐减少,PPC预混料具有增塑作用,改善了胶料的流动性,便于加工成型。

表2 PPC预混料对NBR/AEM并用胶加工性能的影响

2.2 PPC预混料对NBR/AEM并用胶力学性能的影响

PPC预混料对NBR/AEM并用胶力学性能的影响如下图1、2所示。PPC预混料和白炭黑并用,可改善白炭黑在橡胶中的分散性,提高其补强效果;同时,PPC预混料参与橡胶的交联反应,形成了更为紧密的网络结构,达到较好的补强效果,提高了抗拉伸破坏的能力;当PPC预混料超过一定用量时,导致白炭黑的用量减少,补强性减弱,胶料的拉伸强度明显降低;从图1、2中还可以看出,随着PPC预混料用量的增加,胶料的伸长率明显提高,当PPC预混料用量8.4份时,胶料的伸长率最大,达到665%,说明添加PPC预混料能够提高胶料的形变。

2.3 PPC预混料对NBR/AEM并用胶老化性能的影响

从图1、2可以看出,随着PPC预混料用量的增加,胶料的硬度、300%定伸应力以及撕裂强度逐渐减小,胶料刚性降低,抵抗变形能力以及抗裂纹扩展能力变差,这可能与胶料中白炭黑的用量逐渐降低有关;而胶料的拉伸强度则随着PPC预混料用量的增加呈现先增加后降低的趋势,当PPC预混料用量8.4份时,拉伸强度最大,达到14.88 MPa,当PPC预混料用量大于29.4份时,拉伸强度明显降低;说明适当用量的

PPC预混料对NBR/AEM并用胶老化性能的影响如下图3所示。

从图3可以看出,老化后胶料的硬度增加,拉伸强度降低,其中硬度增量均在+2左右;当PPC预混料的用量为0份时,胶料的拉伸强度变化率最大,达到-12%;老化后胶料的伸长率均呈现下降的趋势,降幅最大的是PPC预混料用量0份时的胶料,为-14.7%,最小的是PPC预混料用量29.4份和42份时的胶料,均为-8%左右;总体来看,各胶料均具有较好的耐老热化性能;当PPC预混料的用量为29.4份、碱性白炭黑用量为9份时,老化后胶料的性能变化率最小,其耐老化性能最优。

2.4 PPC预混料对NBR/AEM并用胶耐介质性能的影响

下图4为PPC预混料对NBR/AEM并用胶耐介质性能的影响

从图4可知,耐油后胶料的硬度、拉伸强度及伸长率均小于耐油前,PPC预混料用量42份时,胶料的拉伸强度变化率最大,为-11%;PPC预混料用量8.4份时,胶料的拉伸强度变化率最小,为-5%;硬度降幅最大的是PPC预混料用量0份和8.4份时的胶料,均为-3,最小的是PPC预混料用量21份时的胶料,仅为-1;当PPC预混料用量0份时,胶料的伸长率变化率最大,达到-21%,而PPC预混料用量21份时,胶料的伸长率变化率最小,为-12%;原因是油类在高温作用下侵入橡胶内部,对其分子的交联网络结构起到了一定的破坏作用,导致胶料的强度、抗变形能力降低;由于PPC预混料参与橡胶的交联反应,使胶料的网络结构较为紧密,同时,操作改性剂勃姆石呈片状,在一定程度上阻止了油类介质的侵入,因此,含有PPC预混料胶料的耐油性能较好。

从图4还可以看出,耐油后胶料的体积变化率均为正值,说明在高温作用下,油类介质侵入胶料内部网络结构中,导致胶料吸油后体积膨胀;但由于油类介质的吸入量较少,胶料的体积变化率不明显;随着PPC预混料在并用胶中用量的增加,胶料的体积变化率呈逐渐降低的趋势,但PPC预混料的添加量为21份时,并用胶的体积变化率达到最小值,仅为+1.98%,说明胶料内部交联网络结构的紧密性,阻止了油类介质的侵入和腐蚀作用。

2.5 PPC预混料对NBR/AEM并用胶压缩性能的影响

下图5 为PPC预混料对NBR/AEM并用胶压缩性能的影响。

从图5可以看出,随着PPC预混料添加量的增加,并用胶的压缩永久变形逐渐降低;当PPC预混料添加量42份、沉淀法白炭黑添加量0份时,胶料的压缩永久变形最小,为34%,明显小于PPC预混料用量0份、白炭黑用量30份时胶料的压缩永久变形;相对于白炭黑来讲,勃姆石颗粒较粗,胶料具有较好的弹性恢复能力,因此,胶料的抗压变性能提高。

3 结论

(1)胶料具有较好的加工性能,随着PPC预混料用量的增加,胶料的硫化时间T90逐渐降低,高效节能;PPC预混料具有增塑作用,改善了胶料的流动性,便于加工成型。

(2)随着PPC预混料用量的增加,胶料的硬度、定伸应力、撕裂强度降低;拉伸强度先增加后降低,当PPC预混料用量8.4份时,拉伸强度最大,为14.88 MPa;伸长率随着PPC预混料用量的增加明显提高,当PPC预混料用量8.4份时,胶料的伸长率最大,达到665%。

(3)当PPC预混料用量29.4份时,老化后胶料的性能变化率最小,其耐热老化性能最优;随着PPC预混料添加量的增加,并用胶的压缩永久变形、体积变化率逐渐降低;当PPC预混料添加量为21份、白炭黑添加量为15份时,胶料的综合性能最好,且明显优于白炭黑填充胶;低分子量PPC替代酯类增塑剂,可为绿色橡胶的研究提供有益的参考。