闸阀用聚氨酯密封圈密封性能模拟研究

2022-08-05王晓冬孙奉阁代志响夏立强张家舜

王晓冬,孙奉阁,代志响,夏立强,张家舜

(1.中港疏浚有限公司,上海 200000;2.山东科技大学机械电子工程学院,山东 青岛 266000)

0 引言

密封件作为作为闸阀的核心部件,对系统正常工作起着重要作用。密封技术的改进可以加强设备的可靠性、增长使用寿命、降低能耗[1],有效的密封可以防止介质泄漏,提高工作效率,减少故障失效。工作系统的寿命往往取决于密封件的使用寿命[2],提高密封件使用寿命和改进密封结构已成为当前国内外闸阀行业迫在眉睫的问题[3~6]。

针对上述问题,国内外学者对密封结构密封性能进行了大量研究与探索。Bertolet[7]、Galloway[8]等对密封的形式、材料、温度等领域做了专业性的研究;Kim B[9]等人通过有限元法采用Mooney-Rivlin模型,研究了密封圈的接触力大小与分布情况;北京航空航天大学Zhang Y[10]等利用ANSYS Workb-ench研究往复密封中所产生的工作应力分布以及密封圈失效机理;王冰清[11]等利用 ANSYS软件,分析了密封圈工作状态下的密封机理、密封性能,预测了其易发生失效的具体部位。闸阀多用于疏浚工况,极易对密封圈造成磨损进而影响使用寿命,而聚氨酯材料具有高耐磨、寿命长等优点。因此,本文通过探究不同硬度聚氨酯材质的密封圈对其密封性能的影响,再对比分析不同结构密封圈的密封性能,从而对聚氨酯密封圈的推广应用提供理论依据。

1 有限元模型的建立

在ANSYS程序中,两个参数的Mooney-Rivlin本构模型所得到的曲线与拉伸曲线吻合度很高,可以满足实际工程对密封圈的性能计算需要[12]。根据Mooney和Rivlin的研究,通常用应变能密度函数W对弹性材料的应力-应变行为进行表征[13~14]:

式中:Ii——各方向应变不变分量;

λi——各边的拉伸率;

W——应变能密度函数。

Rivlin在Mooney的理论基础上,导出不可压缩材料的应变能函数:

其中Cmn为常数,且满足C∞=0。取Cmn=0,则

式中C10、C01——材料常数。本研究采用Mooney-Rivlin模型来描述聚氨酯密封材料的本构关系。

2 有限元前处理

2.1 材料选用

聚氨酯材料不仅具有非线性特征,而且应力松弛或蠕变会使密封圈力学模型成为复杂的黏弹性问题。因此,为精确求解问题,提出如下假设[15]:

(1)忽略密封结构的重量,建模时对密封结构采用二维轴对称模型。

(2)聚氨酯密封圈具有确定的弹性模量和泊松比,聚氨酯的泊松比接近于0.5。

(3)材料各向同性,变形可以完全恢复,蠕变不引起体积变化。

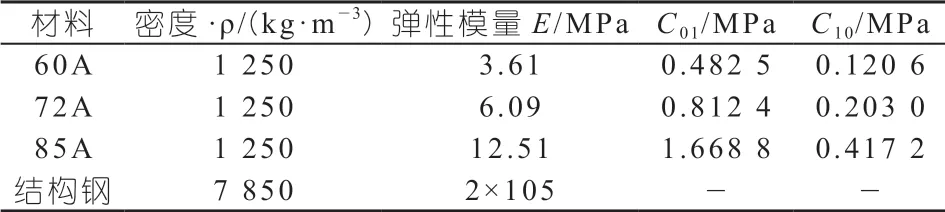

密封圈模型示意图如图1所示。后端密封圈主要是与闸板接触形成密封,对材料的耐磨性有一定的需求,选用硬度较高的材料;而前端密封圈主要负责回弹,常选用硬度较低弹性较好的材料;闸板和阀体的材料为钢。具体材料性能参数见表1。

表1 各材料性能参数

2.2 物理模型及网格划分

利用ANSYS WORKBENCH有限元软件对常温下闸阀密封圈的工作状态进行模拟,绘制密封结构在工作环境下的压缩回弹特性曲线图,为试验探究提供一定的参考。将密封圈简化为平面,由于密封圈的结构具有轴对称性,因此建立二维单元有限元模型。利用ANSYS中的New Designmodeler Geometry分别对密封圈、闸板、部分阀体进行二维建模如图2所示。密封圈是一个规则的区域,因此选用结构网格对其进行网格划分。

在建立有限元模型的过程中,可大致分为几何模型的构建、划分网格、定义边界与区域类型,网格划分是一个非常重要的环节。由于本文所用模型是一个二维模型,并且计算结果只与密封圈有关,因此闸板和阀体网格质量可以低于密封圈。密封圈的单元尺寸设置为1 mm,闸板和阀体的单元尺寸设置为5 mm,划分的网格数量为9 243个,节点数量为9 601个。

2.3 求解设置

整个求解过程共设置3个分析步,其中第一分析步为加载阶段(闸板下落,密封圈被挤压);第二分析步为卸载阶段(闸板升起,密封圈回弹);第三分析步保持原状态不动(闸板收回,密封圈回弹)。模型的约束设置关系到有限元的分析结果收敛性,约束不完全时,求解的收敛性比较低,会引起模型的扭曲变形,无法求解,导致发散;所以要对模型进行合理的约束设置,提高求解的成功率。为了使模型更加接近实际情况,对有限元模型施加的约束条件为:

(1)在密封圈左侧面添加固定约束;

(2)阀体不动,即阀体上施加全约束,UX=0、UY=0,即ALLDOF=0;

(3)在闸板上施加X、Z轴方向固定约束,给其Y轴方向位移约束,位移量为-100 mm。

密封圈的接触问题属于刚柔接触问题,在ANSYS有限元计算中,通常采用增广拉格朗日法进行描述,接触非线性方面的接触类型选择 Frictional 摩擦模型,为了提高计算结果的精确性,将其定义为面与面接触的问题,且通常把刚性面(闸板和阀体接触面)定义为目标面,柔性面(密封圈接触面)定义为接触面。

3 结果与讨论

为了探究密封圈不同材料的密封特性,将60 A、72 A和85 A硬度聚氨酯分成三种组合,为了保证密封面的耐磨性,后端所用密封圈材料硬度要比前端高一些。具体组合如表2所示,下文将用ABC表示。分别从密封面接触应力、摩擦应力及回弹等方面等方面分析它们的变化规律,以及对密封件密封性能的影响。

表2 材料分配组合

3.1 不同材质密封圈对比模拟分析

(1)接触应力

闸板加载与卸载过程密封圈所受应力曲线如图3所示。从图中可知,密封圈在加载与卸载过程中所受应力呈对称分布;在加载过程阶段,密封圈所受应力大小随闸板位移增加而增加,呈上升趋势,在0.5 s时达到最大值,随闸板继续下移,其所受压力开始逐渐减小直至趋于稳定;在卸载过程阶段,当闸板运行至1.5 s时,密封圈内部又一次出现应力最大值。分析可知,两次应力最大值均是出现在闸板与密封圈倒角处接触时所产生。

三种组合对比来看,密封圈所受应力趋势一致,均呈现对称趋势,从中分析可知,AB组合属于前端密封圈材质一致而后端不同,所产生的接触应力相差不大;而BC组合属于后端密封圈材质一样,前端不一样,但C所产生的应力要远远大于B。说明密封圈产生应力大小主要取决于起回弹作用的前端密封圈,这是因为当闸板下落时,施加给后端密封圈的力传给前端,此时,前端密封圈较软时,密封圈容易受力产生压缩,从而密封圈所产生的应力较小;当前端密封圈较硬时,密封圈不容易产生压缩,其内部产生的回弹力反作用于后端密封圈,使后端密封圈的密封面紧紧贴合闸板侧面,从而所产生的接触应力也是最大的。

(2)摩擦应力

摩擦应力也是评判密封性能好坏的标准之一。摩擦应力大有助于密封,这是因为较大的摩擦应力会使密封面紧靠闸板,从而提高密封效果,但又不宜过大,否则,会使密封圈过早磨损,降低寿命,引发安全问题。

加载时密封面所受摩擦应力分布曲线与卸载时密封面所受摩擦应力分布曲线如图4,图5所示。从中分析可知,三种组合所产生的摩擦应力均呈对称趋势,而C所产生的摩擦应力最大,A所产生的摩擦应力最小。从密封效果中分析,受摩擦应力的影响,C的密封面可以紧靠闸板,密封性能最好,但过高的摩擦应力又会使C的使用寿命大大降低,而B相较于C摩擦应力降低,使用寿命增加,相较于A密封性能又有所提高。从实际工况角度出发,应该在保证密封效果的情况下优先选用所受摩擦应力小的材料。

(3)回弹性能

聚氨酯密封圈有一定的回弹性,压缩应力卸掉后,密封圈不会立即恢复到原来的状态。作为密封材料,理应在压缩应力卸掉后,即刻恢复到原来状态。通过模拟绘制出密封圈回弹特性曲线如图6所示。从图中分析可知,密封圈的回弹曲线是一根光滑的曲线,这说明其回弹特性具有一定的非线性;三种材质组合均在1.9 s时,回弹至初始位置,说明三种材料组合均能满足回弹性能要求。

3.2 密封圈不同结构对比模拟分析

为了更好的改善密封性能,提高使用寿命,将密封圈倒角改为圆角,分别采用R15、R20和R25三种尺寸进行模拟研究,圆角结构示意图如7所示。

根据模拟结果绘制出不同结构所产生的接触应力曲线如图8所示,从图中分析可知,当模拟运行到0.38 s时,闸板与密封圈倒角发生接触,其产生的接触应力急剧升高,这是因为密封圈倒角尖锐处与闸板接触时出现了碰撞;当闸板继续向下运行,接触应力出现了最大值,其值呈不稳定状态,但将倒角优化成圆角后,其应力呈稳定状态。

将倒角改为圆角之后,所产生的应力出现了大幅度降低。随着圆角尺寸的增大,密封圈所产生的应力呈下降趋势,这是因为圆角连接密封面可以光滑过渡,尺寸越大,过渡越平滑;但进一步增大圆角尺寸时,将会减少密封面的长度,缩短与闸板接触尺寸,从而削弱其密封性能,导致密封圈使用寿命减低,产生安全隐患。密封圈倒角改为圆角不仅可以使密封面增大,提高密封性能,还能减少应力,提高其使用寿命。

4 结论

本文通过有限元方法分析了不同材质的密封圈对其密封性能的影响,再对比分析了不同结构密封圈的密封性能,根据仿真结果得出如下结论:

(1)密封圈在受压回弹过程中产生了两次最大接触应力,均是在闸板与密封圈倒角处接触所发生的,同时,其所产生的应力主要取决于起回弹作用的前端密封圈。

(2)摩擦应力曲线表明,当组合为60 A和85 A聚氨酯材料时,能够保证较小的摩擦应力以及较高的密封性能。

(3)回弹性能曲线表明,三种材料组合均符合回弹要求。

(4)密封圈倒角优化成圆角可以大幅度降低所产生的应力,同时,还能使应力峰值光滑过渡,这样一来,有利于提高密封圈使用寿命。