离型剂LR-119 的流变性及在湿法转移印花中的应用

2022-08-04曾浩吉刘艳春

曾浩吉,白 刚,2,刘艳春,2

(1. 绍兴文理学院纺织服装学院,浙江 绍兴 312000;2. 浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000)

0 引言

转移印花是将印有染料的转印载体,经过一定的加工,将花型图案转移到织物上的印花方法[1]。与传统平圆网印花相比,转移印花不受颜色套色数限制,花回尺寸灵活,在节能降耗方面具有显著的优势[2]。 转移印花主要分为干热转移印花和湿法转移印花两种,但目前真正用于规模化生产的只有分散染料干热转移印花,其加工对象仅限于涤纶[3-4]。 活性染料湿法转移印花研究尚处于起步阶段,仍面临一些技术瓶颈有待去解决。

活性染料湿法转移印花对转印载体有较高的要求,在印花时既能吸附色墨,防止花型渗化,又能在压力条件下释放染料并使染料转移到织物上[5]。这就要求转印载体必须具有良好的增稠性和流变性,才能使染料高效地从转印载体表面转移到织物上[6]。 目前使用最为普遍的转印载体是转移印花纸[7],由于原纸基材也是纤维素纤维,对活性染料具有一定的亲和力,印制时染料转移率不高,不适用于活性染料湿法转移印花[8]。

为此,本文针对现有转移印花纸存在的活性染料转移率低、纸张耗用量大的问题,选用聚丙烯(BOPP)膜作为转印载体基材,将离型剂LR-119涂敷在BOPP 膜表面,制备出吸墨能力强、染料转移率高、适用于活性染料湿法转移印花的转印膜,可替代转移印花纸,实现循环再利用。 对离型剂LR-119 的流变性能进行测试分析,并探讨离型剂用量、磁力大小、涂膜干燥温度和时间等工艺参数对活性染料湿转移印花性能的影响,优化转印膜制备工艺和转移印花工艺。

1 实验

1.1 材料和仪器

材料:BOPP 膜(0.2mm×210mm×297mm)、纯棉机织物(120 g/m2)。

药品:离型剂LR-119(广州德田新材料有限公司)、活性红X-2GR(浙江闰土股份有限公司)。

仪器:MCR302 型流变仪(奥地利安东帕有限公司)、 Datacolor 600 型测色配色系统(美国Datacolor 公司)、AM110W-0 电子搅拌器(上海昂尼仪器仪表有限公司)、磁力印花机(北京纺织机械器材研究所)、SW-12D 型耐洗色牢度仪(宁波纺织仪器厂)、摩擦牢度测试仪(SDL Atlas Ltd)。

1.2 转印膜制备工艺

(1)色浆的配置

色浆配方组成:活性红X-2GR 1%,离型剂LR-119 10%,其余为水。

将活性红X-2GR 染料加入水中溶解,再将其加入到离型剂LR-119 中,电子恒速搅拌机中搅拌约20 min,制得印花色浆。

(2)转印膜的制作

将BOPP 膜置于磁力印花机上,放置印花网版,调节磁力大小为80 N,印制花型,40℃烘干10min。

1.3 转移印花工艺

转移印花工艺:织物先进行轧碱预处理(碳酸钠用量为50 g/L,带液率为80%),然后与转印膜贴合,置于磁力印花机上,调节磁力大小为140N,磁棒运行速度为0.26m/min,转印。 转印后汽蒸固色(汽蒸温度100℃,汽蒸时间10min),冷水洗,皂洗(皂洗剂2g/L,纯碱2g/L,浴比1:50,温度95℃,时间5min),冷水洗,烘干。

1.4 传统平网印花工艺

色浆配方组成:活性红X-2GR 1%,尿素5%,碳酸钠2%,防染盐S 1%,海藻酸钠3%,其余为水。

印花工艺流程:印花坯布→网印→烘干(80℃,5 min)→汽蒸(100℃,10 min)→冷水洗→皂洗(皂洗剂2g/L,碳酸钠2g/L,浴比1 ∶50,温度95℃,时间5min)→冷水洗→烘干。

1.5 流变性能测试

(1)稳态流变性能

采用MCR302 型流变仪,测试糊料的稳态流变性能。 设定初始温度为25℃,剪切速率为0.1 s-1~1000 s-1,进行流变性能测试,得到表观黏度与剪切速率的变化曲线。

(2)动态粘弹性能

设定初始温度为25 ℃,应变为0.01%~200%,角频率为1 Hz,进行小幅震荡应变扫描,得到储能模量G′、损耗模量G″、损耗系数tanδ 与剪切应变的关系曲线。

(3)瞬态剪切性能

瞬态剪切试验分3 个阶段进行剪切:1)剪切速率为1 s-1下剪切2 min;2)在剪切速率为400 s-1下剪切1 min;3)在剪切速率为1 s-1下剪切2 min。第3 阶段与第1 阶段测得的表观黏度平均值之比,为糊料的黏度回复率[9]。

1.6 印制性能测试

1.6.1 表观得色量

采用Datacolor 600 电脑测配色仪,对印花织物正反面的K/S 值进行测定。

1.6.2 色牢度测定

参照GB/T 3921-2008«纺织品 色牢度试验 耐皂洗色牢度»C(3)方法,测试耐皂洗色牢度。

参照GB/T 3920—2008«纺织品 色牢度试验耐摩擦色牢度»,测试耐摩擦色牢度。

2 结果与讨论

2.1 离型剂LR-119 性能测试

2.1.1 稳态流变性能

采用MCR302 型流变仪,对离型剂LR-119 进行稳态剪切实验,得到表观黏度与剪切速率的变化曲线,实验结果见图1。

图1 表观黏度-剪切速率曲线

由图1 可以看出,离型剂LR-119 在低剪切速率下具有较高的表观黏度,随着剪切速率的增加表观黏度降低,符合假塑性流体“剪切变稀”的特征[10]。 离型剂LR-119 作为色浆的主要成分,具有较好的稳态流动性能。 受到剪切作用后其表观黏度下降,便于色浆转印到织物表面,可以提高染料转移率和印花均匀性。

2.1.2 动态粘弹性能

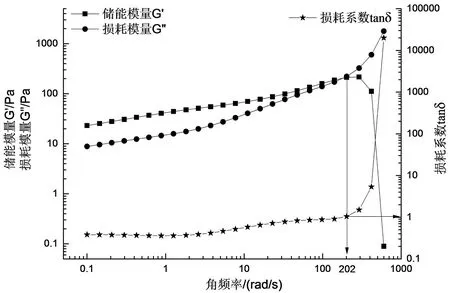

采用MCR302 型流变仪,进行频率扫描和应变扫描,测定储能模量G′、损耗模量G″随频率的变化情况,实验结果见图2。

图2 G′、G″和tanδ 随频率的变化

由图2 可以看出,频率在0.1 rad/s~202 rad/s,离型剂LR-119 的储能模量G′和损耗模量G″均随频率的增加而增加,损耗系数tanδ<1,离型剂LR-119 表现出显著的弹性行为。 在频率为202 rad/s处,储能模量G′和损耗模量G″曲线相交,交点是离型剂LR-119 的弹性突变点,此时储能模量和耗能模量相同,tanδ =1,粘性作用和弹性作用相当。 低于交点频率,以弹性效应为主导;高于交点频率,以粘性效应为主导。 在转移印花过程中,色浆在剪切作用下转移到织物表面并向织物内部渗透。 离型剂应具有较好的流变性能,在高剪切下黏度迅速降低以保证较高的染料转移率,低剪切下黏度能迅速回复以保证花型轮廓清晰度。

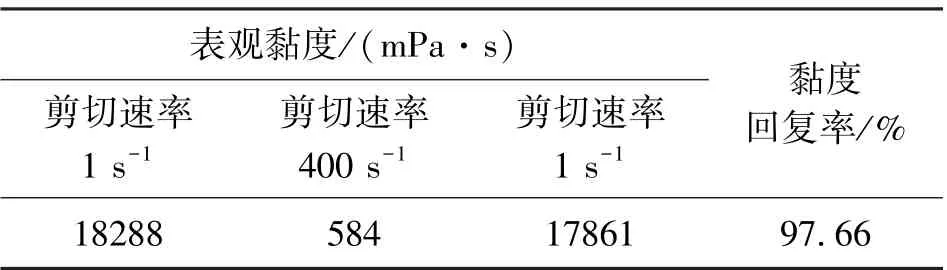

2.1.3 瞬态剪切性能

对离型剂L-119 进行分阶段剪切实验,观察其黏度回复能力,实验结果如表1 和图3 所示。

表1 离型剂LR-119 的黏度回复率

由表1 和图3 可以看出,离型剂LR-119 在低剪切速率下黏度较高;在高剪切速率下黏度迅速下降;停止剪切后,又迅速回复到高黏度状态,黏度回复率为97.66%。 瞬态剪切性能与离型剂溶液结构随剪切的破坏与重建有关,离型剂LR-119 溶液结构黏度相对较小,在剪切作用去除后其结构回复能力强,表观黏度容易回复,从而保证印制花纹的轮廓清晰度。

图3 离型剂的黏度回复曲线

2.2 转印膜制备工艺

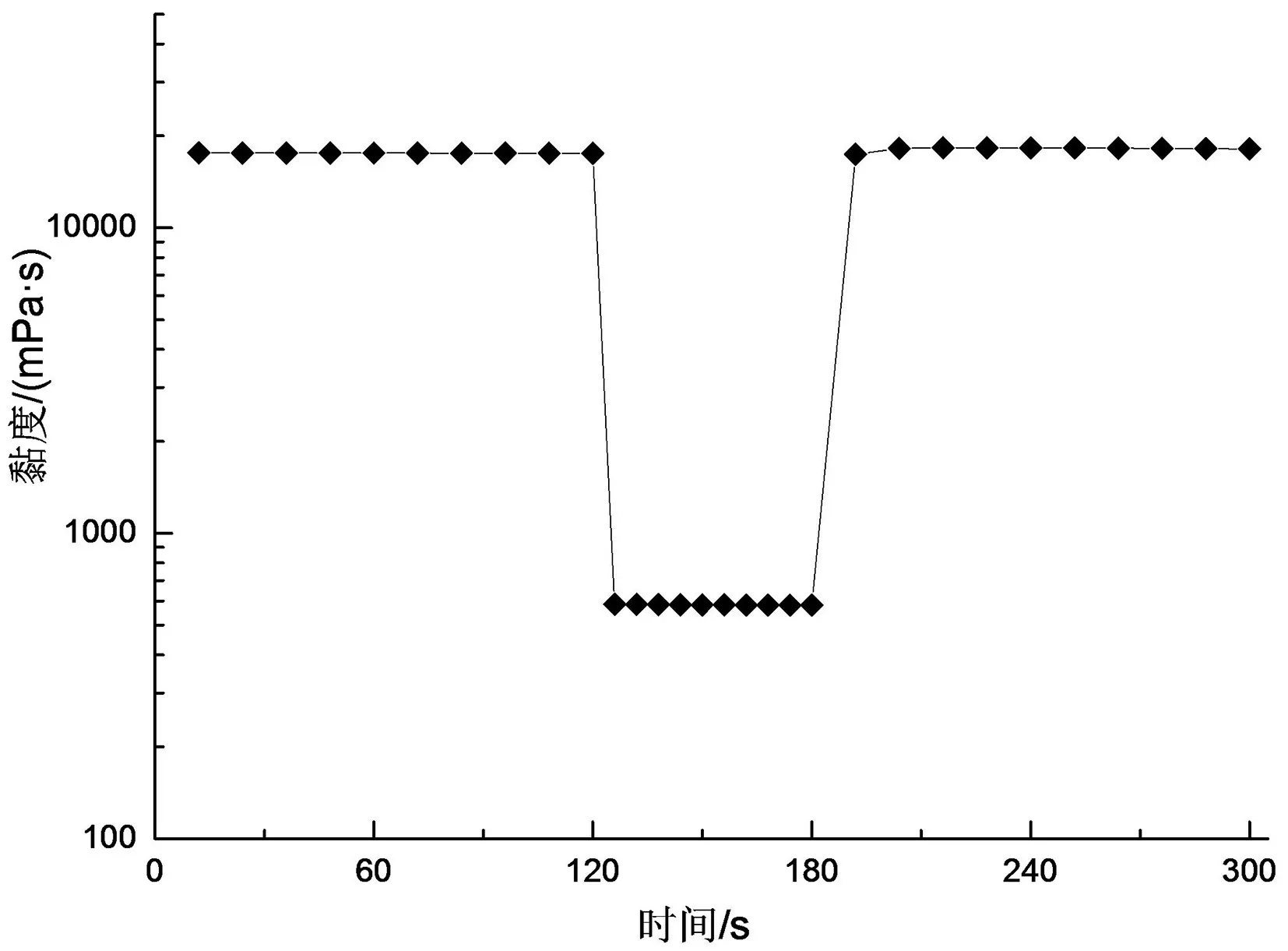

2.2.1 离型剂用量对转印织物K/S 值的影响

在转印膜制备磁力大小为100 N,离型剂LR-119 用量分别为3%、4%、5%、6%、7%、8%、9%、10%、11%的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图4 所示。

图4 离型剂用量对K/S 值的影响

由图4 可知,在离型剂LR-119 用量小于10%时,转印织物的K/S 值随离型剂LR-119 用量的增加而增大。 这是因为离型剂作为色浆的主要成分,随着其用量增加色浆粘性会逐渐大于弹性。 色浆粘度大,在转印时有利于转印膜与织物紧密贴合,提高染料的转移率。 色浆粘度较低,会导致转印时留在转印膜上的色浆较多,且花型轮廓不清晰。 当离型剂LR-119 用量超过10%时,K/S 反而呈下降趋势。 这是因为色浆黏度过大,不利于浆料透过筛网,转印织物上的印花图案不完整。 因此,离型剂LR-119 用量以10%为宜,在此条件下,转印织物K/S 值最大,且花型图案完整。

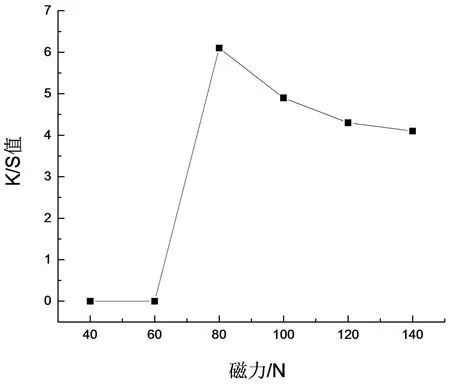

2.2.2 转印膜制备磁力大小对转印织物K/S 值的影响

在离型剂LR-119 用量为10%,磁力大小分别为40 N、60 N、80 N、100 N、120 N、140 N 的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图5所示。

图5 磁力对K/S 值的影响

由图5 可知,当磁力小于80 N 时,带有色浆的磁力棒无法正常运行。 当磁力达到80 N 以后,磁力棒可以正常运行,转印织物K/S 值随磁力的增加而不断降低,这可能是由于磁力增加使留在转印膜上的色浆量较少所致。

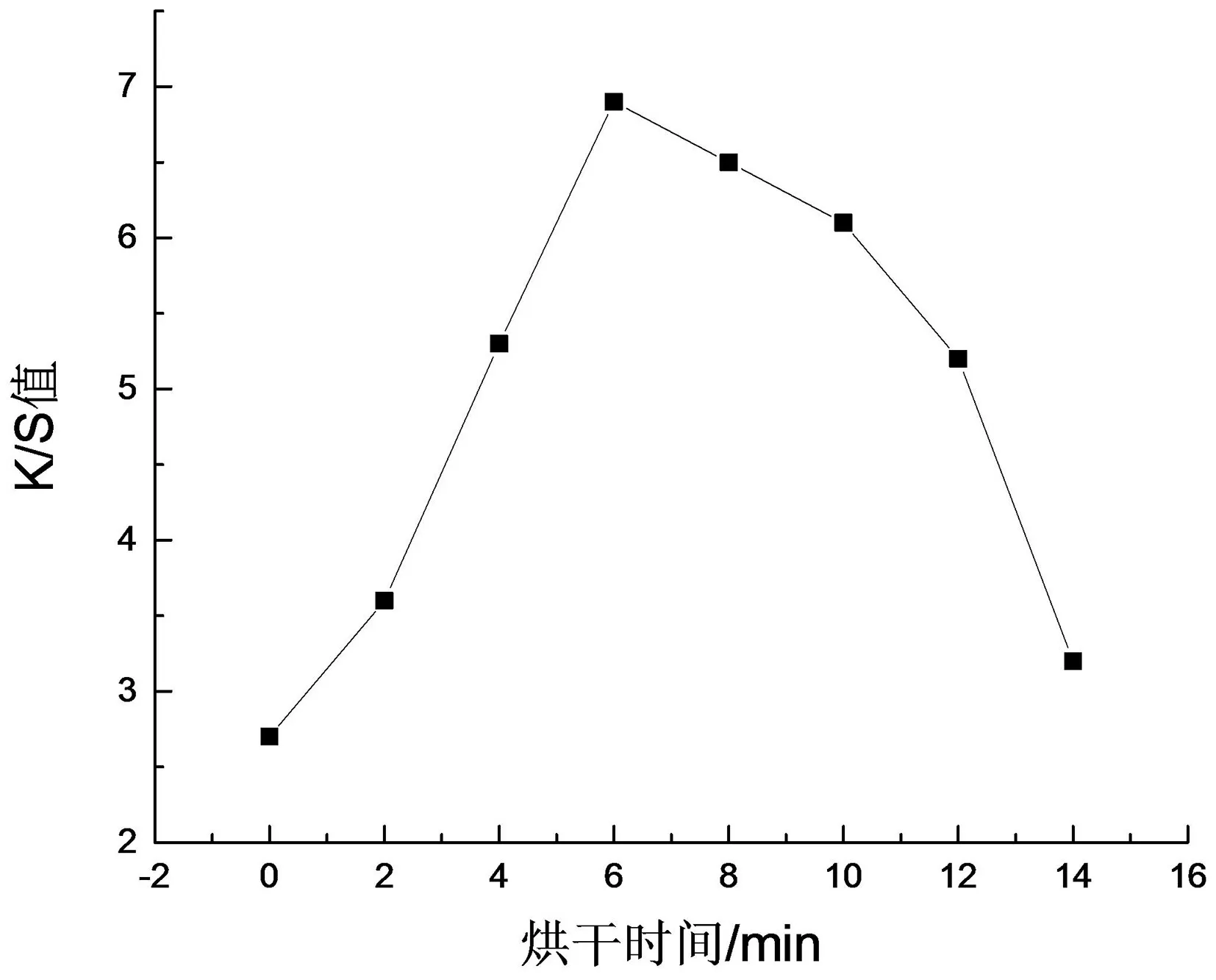

2.2.3 烘干时间对转印织物K/S 值的影响

在离型剂LR-119 用量10%,磁力大小80 N,烘干时间分别为0 min、2 min、4 min、6 min、8 min、10 min、12 min、14 min 的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图6 所示。

图6 烘干时间对K/S 值的影响

由图6 可知,转印织物K/S 值随烘干时间增加而增加,烘干时间为6 min 时K/S 值达到最大。 这是因为织物轧碱预处理后布面有一定的带液率,与转印膜贴合转印时,布面含湿量大会导致色浆粘度降低,染料转移率低,而且容易出现花型渗化现象。随着烘干时间增加,色浆粘度增大,染料转移率也会增加。 当烘干时间超过6 min 时,转印织物K/S值逐渐下降。 这是因为色浆经过较长时间的烘干,水分蒸发,与织物的粘合度降低,转移到织物上的色浆量减少所致。

2.3 转移印花工艺

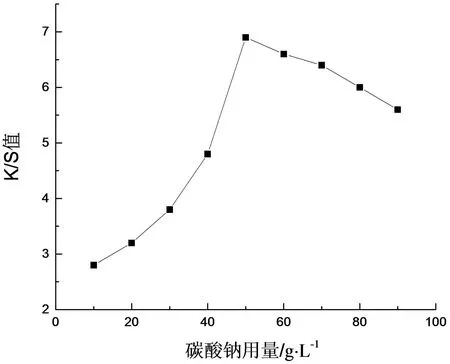

2.3.1 碳酸钠用量对转印织物K/S 值的影响

在碳酸钠用量分别为10 g/L、20 g/L、30 g/L、40 g/L、50 g/L、60 g/L、70 g/L、80 g/L、90 g/L 的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图7 所示。

图7 图7 碳酸钠用量对K/S 值的影响

由图7 可知,转印织物K/S 值随碳酸钠用量增加增大,碳酸钠用量为50 g/L 时K/S 值达到最大。继续增加碳酸钠用量,K/S 反而变小。 当碳酸钠用量过高时,碳酸钠所形成的碱度较高,OH-含量较多。 OH-是一种亲核试剂,同样会和染料发生反应,染料水解增多,致使织物的表观色深下降。

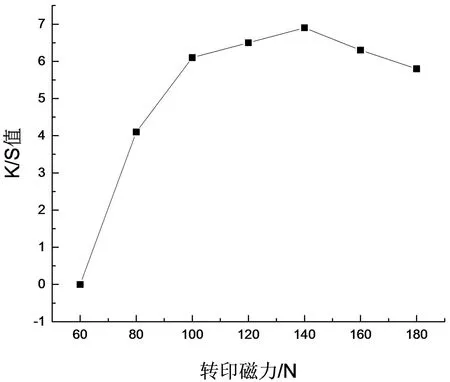

2.3.2 转印磁力对转印织物K/S 值的影响

在转印磁力大小分别为60 N、80 N、100 N、120 N、140 N、160 N、180 N 的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图8 所示。

由图8 可知,当转印磁力小于140 N 时,转印织物K/S 值随转印磁力增加而增大。 这可能是由于磁力增加,转印膜和织物受到的贴合力增大,会将更多的色浆转移到织物上所致。 当转印磁力超过140 N 时,转印织物K/S 呈下降趋势。 在实际生产中,磁力大小应根据织物的厚薄、线密度等来综合选择。

图8 转印磁力对K/S 值的影响

2.3.3 汽蒸时间对转印织物K/S 值的影响

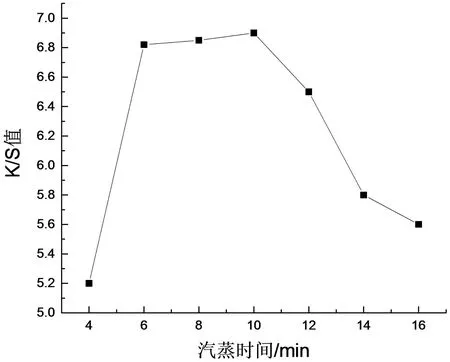

在汽蒸时间分别为4 min、6 min、8 min、10 min、12 min、14 min、16 min 的条件下,按照1.2 转印膜制备工艺和1.3 转移印花工艺,对棉织物进行转移印花,测试K/S 值,结果如图9 所示。

图9 汽蒸时间对K/S 值的影响

由图9 可知,在汽蒸时间小于10 min 时,转印织物K/S 值随着汽蒸时间增加而增大。 继续延长汽蒸时间,K/S 值反而下降。 这可能是由于随着汽蒸时间延长,染料水解增多所致。

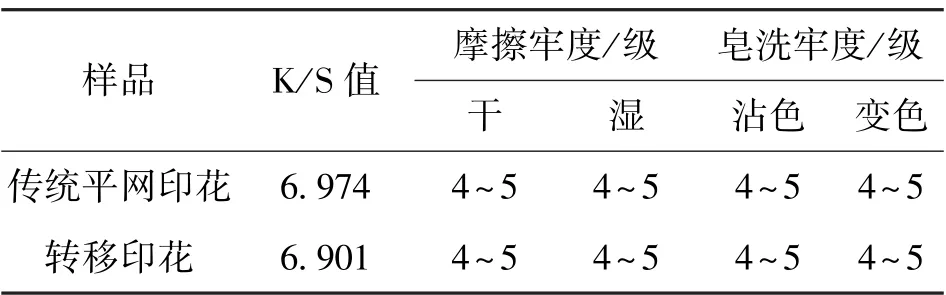

2.4 印制性能

按照1.3、1.4 实验工艺,将传统活性染料平网印花与转移印花工艺进行对比,测试印花制品的K/S 值和色牢度等印制性能,实验结果见表2。

由表2 可知,与传统平网印花相比,棉织物活性染料转移印花K/S 值略有偏低,这可能是由于在转印过程中会有少量色浆残留在转印膜上所致。两种工艺印花产品的摩擦牢度和皂洗牢度均可达到4~5 级。

表2 印制性能

3 结论

(1)离型剂LR-119 具有较好的稳态流动性能,受到剪切作用后其表观黏度下降,符合假塑性流体特征。 离型剂LR-119 的交点频率为202 rad/s,低于交点频率,以弹性效应为主导;高于交点频率,以粘性效应为主导。 离型剂LR-119 在剪切作用去除后其结构回复能力强,黏度回复率为97.66%。

(2)转印膜制备工艺为:离型剂LR-119 用量10%,转印膜制备磁力大小70 N,磁棒运行速度为0.4 m/min,烘干温度40 ℃,烘干时间6 min。

(3)棉织物活性染料湿法转移印花工艺为:预处理碳酸钠用量50 g/L,带液率为80%,转印磁力大小为140 N,转印,汽蒸固色温度100 ℃,汽蒸时间10 min。