筛网热压法提高聚丙烯纺粘布的疏水疏尘性研究

2022-08-04陈晨,王洪

陈 晨, 王 洪

(东华大学 纺织面料技术教育部重点实验室,上海, 201620)

超疏水材料因其具备自清洁特性,在交通、工业、医疗卫生上都有广泛应用。 学术界目前对超疏水材料的定义为接触角大于150°,滚动角小于10°的材料[1-3]。 超疏水材料的制备通常可以从两个方面着手,第一种是在低表面能物质上形成微纳米粗糙结构,第二种是在微纳米粗糙结构上附着低表面能物质。 目前有以下几种方法制备超疏水材料,包括刻蚀法、沉积法、模板法、溶液浇铸法和静电纺丝法等[4-8]。 尽管形成超疏水表面的方法很多,但大多数工艺都很复杂且成本高,并且仅限于生产小面积的样品。 此外,由于具有高粗糙度的表面往往是脆弱的,表面容易受到污染和结构破坏而影响其超疏水性能。 例如,如果使用手触摸制备的超疏水材料表面或荷叶表面,这些被触摸的表面区域可能被盐和油污染,触摸区域的表面能将显著增加。 同时,超疏水材料表面脆弱的表面结构会被触摸力破坏,触摸区域将永久失去其超疏水性。 因此,超疏水表面因其耐磨性比较差而不易进行产业应用。鉴于以上问题,笔者打算采取一种简单且成本低廉的方法,使用孔径较小的筛网作为可重复使用的模板,在高温和高压条件下对纺粘布铺进行热压,将筛网的表面结构复制在纺粘布的表面,形成微纳米粗糙结构[9]。 与许多其他处理方法不同,热压形成的微纳米粗糙结构与基底是一体的,因此不容易被破坏。 因此,改性后的纺粘布表面非常坚固且耐磨,即便经过反复磨损循环,纺粘布依旧保持疏水性。

1 实验与测试

1.1 实验原料

聚丙烯纺粘布(单位面积质量为30 g/m2,厚度为0.13 mm),筛网(300 目,孔径50μm,不锈钢316 材质),碳粉(N330)。

1.2 试样制备

选取300 目筛网进行热压处理,筛网结构光学图如下页图1 所示,此结构在热压时不易残留纺粘布且容易清洗,便于循环再利用。 制备过程如图2所示,将聚丙烯纺粘布裁剪为20 cm×20 cm 方块状,将300 目的筛网覆盖在纺粘布上方,一起放置在平板硫化机(XLB-D/Q 上海齐才液压机械有限公司)上进行热压处理[10],通过调整热压温度、压力以及时间来制备出具备粗糙微纳米表面结构的聚丙烯纺粘布。

图1 筛网电镜图

图2 试样制备装置示意图

1.3 性能测试

1.3.1 接触角

采用OCA15EC 接触角测量仪,根据DB44/T 1872-2016«纺织品表面润湿性能的测定 接触角法»[11-12],测试样品在改性前后的接触角,其中亲水纺粘布采取气泡法测试,疏水纺粘布采取普通法测试。

1.3.2 防水实验

参考GB/T 4745-2012«纺织品 防水性能的检测和评价 沾水法»,采用Y813 型织物沾水度测定仪测试沾水性能[13]。 裁剪180mm×180mm 的样品,倒入250mL 的实验用水进入漏斗,持续喷淋25~30s,对照相应的沾水等级描述,确定纺粘布的防水性能。

1.3.3 耐磨性

参考GB/T 21196.1-2007«纺织品 马丁代尔法织物耐磨性的测定»[14-16],使用Y522 型圆盘式织物平磨仪(常州第二纺织机械有限公司),裁取直径为125mm 的纺粘布进行300 次摩擦,观察样品外观性能变化。

1.3.4 落灰和滴水实验

参考FZ/T 24012-2010«拒水、拒油、抗污羊绒针织品»中拒油、抗污的性能评价标准,建立直观评定纺粘布疏尘性能的测试方法[17-20]。 自制疏尘性能测试装置,其结构示意图如图3 所示。 通过调整轨道与固定装置的夹角调整液滴下落角度。 将100g 炭黑放置于300mm×200mm 的盒子中,来回晃动使炭黑铺平均匀,将纺粘布平行放置于炭黑之上,使纺粘布经过热压处理的面与炭黑接触,然后在纺粘布放置一重物(长方体、200mm×100mm,重0.25kg)在织物中心,施加压力使纺粘布与炭黑充分接触。 在施加压力30s±2s 后,取出试样放置在自制的装置上,使用滴管在纺粘布最上方处滴落1mL 水滴。

图3 自制疏尘性能测试装置结构示意图

1.3.5 扫描电镜测试(SEM)

用扫描电子显微镜(Regulus8230, 日立仪器有限公司)观察热压后纺粘布表面形貌,在15 mA 电流下对样品喷金90 s。

2 结果讨论与分析

2.1 热压温度对样品结构的影响以及纺粘布亲/疏水性转变原因探究

通过差示扫描量热仪(DSC)测得本文所用纺粘布的熔点为163℃,因此选用130℃、140℃、150℃和160℃四个温度来进行热压制样。 结果发现,在150℃和160℃的条件下,纺粘布在平板硫化机上迅速热收缩,结构被破坏,无法正常进行热压实验。 130℃和140℃热压温度下所得样品的电镜照片如图4 所示。

图4 纺粘布热压电镜图

如图4(a)所示,纺粘布在130℃的条件下进行热压,聚丙烯纤维表面出现筛网印迹。 图4(b)看出,在140℃条件下进行热压,聚丙烯纤维表面出现更加明显的筛网印迹。 这是因为140℃更接近聚丙烯纺粘布的熔融软化温度,热压时筛网模压转印效果更好,从而赋予纺粘布更加优异的微纳米粗糙结构,因此疏水性能更好。 综上,选择140℃为制备样品的最佳温度。

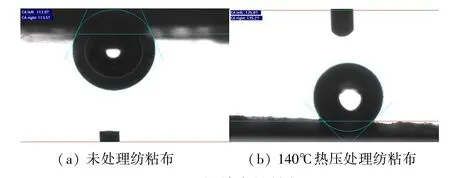

测试模压(模压温度140℃)前后纺粘布的接触角,结果如图5 所示。 从图5(a)可以看出,未处理纺粘布的接触角为65°,是亲水纺粘布。 经过140℃热压模板法处理后,其接触角为超过135°,变为疏水材料,如图5(b)所示。

图5 纺粘布接触角

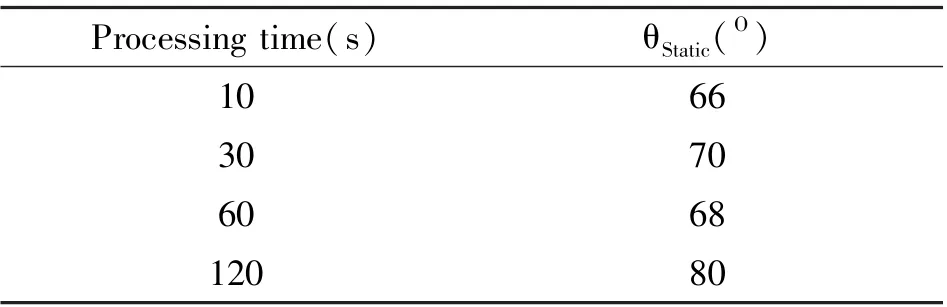

为了进一步排除纺粘布表面亲水油剂的影响,将未处理纺粘布放入140℃的热风烘箱中,分别烘燥处理10s、30s、60s 和120s,然后测试样品的接触角,结果如表1 所示。

表1 烘燥时间对亲水纺粘布接触角的影响

由表1 可以看出,经过不同时间烘燥处理,亲水纺粘布的接触角稍有变大,但依旧小于90°,仍是亲水材料。 这说明,筛网模压在纤维表面所形成的粗糙结构,是导致纺粘布拒水性能提升的主要原因。

2.2 热压压力对样品疏水性能的影响

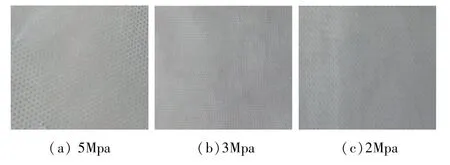

采用300 目筛网,分别在2Mpa、3Mpa、5Mpa 的热压压力下进行热压制样,所得样品的光学照片如图6 所示。

图6 热压后纺粘布光学图

从图6 可见,当热压压力为5Mpa 时,纺粘布表面结构遭到明显破坏,这是由于热压压力太大导致聚丙烯纤维受力挤压变形造成的。 在3Mpa 和2Mpa 时,纺粘布结构未被破坏,试测下来具备一定的拒水性能。 一般认为热压压力越大,纺粘布复制筛网结构的效果越好,因此选用3Mpa 热压压力制备疏水纺粘布。

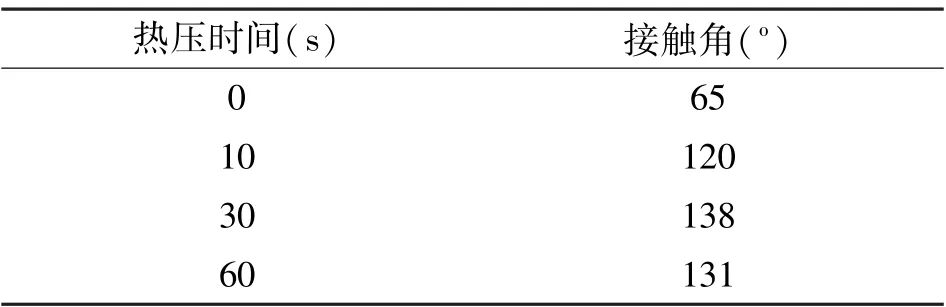

2.3 热压时间对样品疏水性能的影响

使用300 目筛网,统一设置热压压力为3Mpa,热压温度为140℃,分别在10s、30s 和60s 热压时间下进行热压制样,所制备样品的接触角如表2 所示。 从表2 可以看出,热压后样品的接触角明显提高,由亲水性转变为疏水性。 但当热压时间为10s时,纺粘布受到的热压作用不够充分,因此筛网虽然对纺粘布有一定的效果,但是热压时间不充足导致纺粘布表面复制的粗糙度不够大,所以测试出的接触角仅为120°。 在30s 时效果较好,接触角达到138°。 随着热压时间逐渐增加,所得样品的接触角变小,且纺粘布与筛网粘附牢度大,不易分离。 综上所述,热压时间为30s 时效果最好。

表2 热压时间对接触角的影响

2.4 疏水纺粘布耐磨性研究

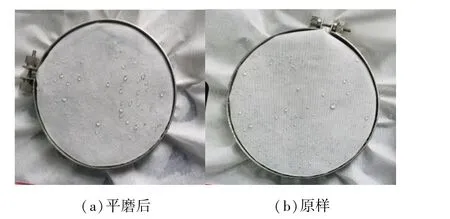

普通车罩使用寿命为1 到2 年,在使用过程中的磨损会导致其疏水性下降。 本文采取模拟实验,探究纺粘布磨损后的疏水性变化。 使用Y522 型圆盘式织物平磨仪对试样进行平磨300 次后,发现其接触角下降到121°。 进一步采用淋水实验,评价其疏水性能,结果如图7。

图7 平磨后样品的淋水性

从图7 可以看出,与原样相对,虽然出现了更多的残留水珠,但平磨300 次样品依然保持不错的疏水性,说明筛网模压法是提高丙纶纺粘布长效疏水性的有效方法。

2.5 热压纺粘布的疏尘性能探究

像车罩一类的户外用纺粘布,疏尘性是其主要的性能指标。 通过阅读文献,探寻出一种表征疏尘效果的测试方法,结合水滴轨迹和样品表面炭黑量来评价纺粘布的疏尘性能。 分别将未处理的亲水纺粘布和在140℃、3Mpa 条件下热压30s 制备的纺粘布水平放入炭黑盒中,使用重物在纺粘布上方施压30s,再用滴管在纺粘布上方滴落1mL 水滴,样品的表面外观如图如8 所示。

从图8(a)可以看出,未处理纺粘布表面粘附的炭黑更多,也没有留下水滴滚落的痕迹。 相对而言,热压处理纺粘布粘附的灰尘更少,表面出现清晰的水滴滚落痕迹,说明其表面炭黑量少,一滴水滴就可以带走大部分炭黑。 该方法评价结果与样品接触角规律一致,并可以更宏观地评价样品的疏尘性能。 同时,从该评价结果可知,热压处理可以提高纺粘布的疏尘效果。

图8 纺粘布疏尘实验效果

3 结论

本文通过筛网热压法,利用300 目筛网对纺粘布进行热压处理。 搭建了疏尘测试装置,探究了热压压力、时间和温度对样品疏水疏尘性能的影响,得到如下结论:

(1)筛网热压处理可以提高丙纶纺粘布纤维表面的粗糙度,从而提高亲水丙纶纺粘布的长效疏水和疏尘效果。 在低于丙纶纤维熔点30℃、即140℃热压温度下进行热压,样品在保持自身外观手感的前提下表现出更高的拒水效果。 热压压力不宜过大,过大的热压压力会破坏纺粘布本来的结构,3Mpa 的压力较为合适。 热压时间不宜过长,最优时长为30s。

(2)落灰和滴水实验可以较好地评价纺粘布的疏尘效果。