水环真空泵轴断裂原因

2022-08-04周海彦陈仙凤蒲建忠陈贤荣

周海彦, 陈仙凤, 蒲建忠, 陈贤荣, 陈 琪, 郭 涛

(1.绍兴市特种设备检测院, 绍兴 312071;2.绍兴市特种设备智能检测与评价重点实验室,绍兴 312071;3.浙江鸿盛化工有限公司, 绍兴 312369)

水环真空泵被广泛应用于石油、化工、机械及食品等众多领域,其具有结构紧凑、操作简便、环境适应能力强等特点。在实际生产应用中,水环真空泵常见的故障有阀片断裂、异常振动、真空度下降等[1-2]。泵轴作为传送动力的重要结构,要求其具有良好的力学性能和几何精度,其断裂失效会严重影响机组的安全运行[3-4]。

相关研究表明,泵轴的断裂原因通常是:材料存在金属组织缺陷,导致其力学性能和韧性下降,在交变应力的作用下,泵轴发生疲劳开裂[5-6];在富含卤素的腐蚀环境中,泵轴易在键槽等缝隙处发生严重腐蚀,在循环疲劳载荷作用下,在应力集中区域发生腐蚀疲劳断裂[7]。

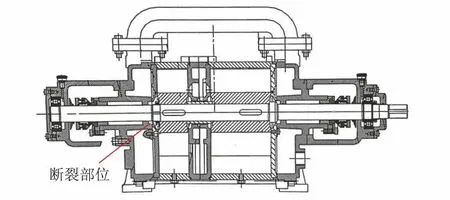

某厂在3 a内有6根水环真空泵轴发生断裂,其工作介质中含有氯、氮等元素,真空泵结构及断裂部位如图1所示,转速为970 r/min,功率为22 kW,泵轴材料为SUS304钢,轴径为70 mm。

图1 水环真空泵结构及断裂部位示意

笔者对该水环真空泵经常发生泵轴断裂的原因进行了理化检验及分析,并提出合理建议,以避免类似事故的再次发生,保证装置能长期、安全地运行。

1 理化检验

1.1 宏观观察

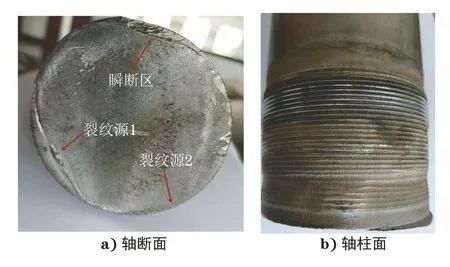

对断裂泵轴进行宏观观察,发现泵轴断裂于螺纹退刀槽处,该处存在一定的应力集中;轴断面平整,有腐蚀痕迹[见图2a)]。轴断面存在两处裂纹源,瞬断区位于两处裂纹源对面,轴断面呈脆断模式,与SUS304奥氏体不锈钢的纯机械断裂模式不同。断口附近轴柱面存在严重腐蚀,局部螺纹被完全腐蚀,呈黄棕色,腐蚀区域失去金属光泽[见图2b)]。进一步检查螺纹锁紧螺母与叶轮轴孔的腐蚀形貌,两者均呈现明显的缝隙腐蚀特征(见图3)。

图2 断裂泵轴宏观形貌

图3 螺纹锁紧螺母及叶轮轴孔腐蚀形貌

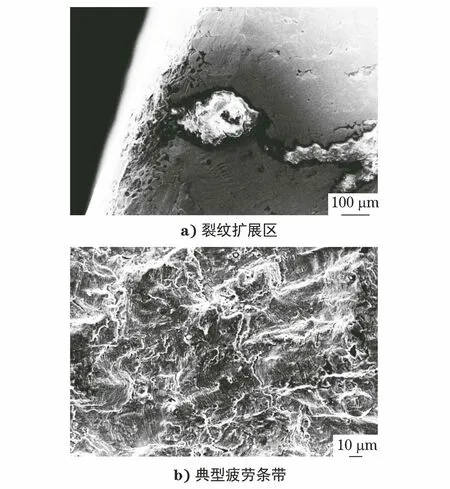

1.2 扫描电镜分析

对轴断面进行扫描电镜(SEM)观察,裂纹源1区及扩展区SEM形貌如图4所示,图4a)中可见明显腐蚀坑,图4b)为典型疲劳条带形貌。

图4 裂纹源1区及扩展区SEM形貌

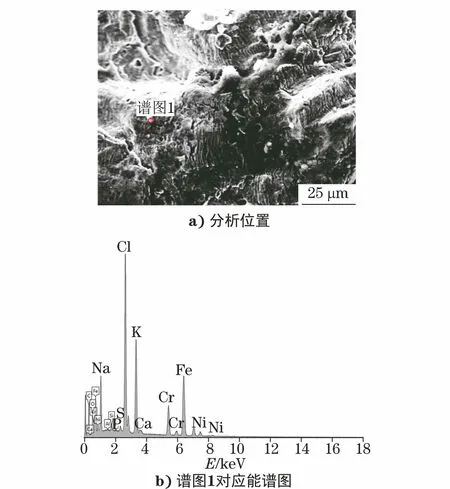

1.3 能谱分析

对疲劳条带区进行能谱分析,发现局部Cl-富集,整个断面都有Cl-分布,局部硫、氧、钠及钾元素富集。能谱分析位置与结果如图5所示,元素分析结果如表1所示。

表1 疲劳条带微区元素分析结果 %

图5 疲劳条带区能谱分析位置与结果

1.4 金相检验

1.4.1 断面显微组织

在轴断面上取样进行金相检验,可见断面显微组织为奥氏体,并存在较多的点蚀坑,依据GB/T 4334—2020 《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》判定该组织为七类凹坑组织(见图6)。

图6 断面显微组织形貌

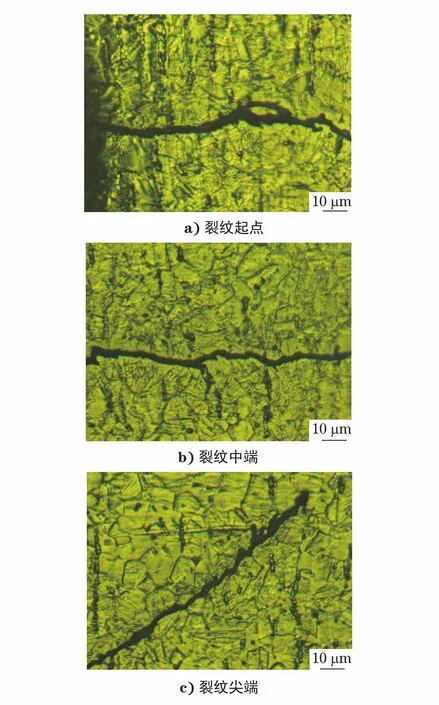

1.4.2 轴向显微组织

将泵轴沿轴向切开,发现退刀槽口处存在垂直于轴向的扩展裂纹,裂纹起点、中端及尖端的显微组织形貌如图7所示。

图7 退刀槽附近裂纹起点、中端及尖端显微组织形貌

2 综合分析

缝隙腐蚀是指在腐蚀介质中金属表面上、缝隙和其他隐蔽的区域内发生的局部腐蚀。孔穴、垫片接触面、搭接缝内、沉积物下、紧固件缝隙内是常发生缝隙腐蚀的地方。依靠氧化膜或钝化层抗腐蚀的金属在含氧的介质中都会发生缝隙腐蚀,其发生原因是:缝隙内为缺氧区,由于自催化效应,缝隙内的溶液会从中性变为酸性,阴离子会在缝隙内的溶液中富集,引起缝隙内的金属表面状态与缝隙外不同[8-9]。例如,钝化膜破坏而使金属表面成为活性溶解状态。对于钝性金属来说,缝隙腐蚀过程原理上同点蚀(小孔腐蚀)过程一样[10]。

对于黑色金属的酸性腐蚀来说,析氢过程会引起金属材料延性的降低而使其脆性增加,即引起“氢脆”。

综合上述理化检验结果可知:该水环真空泵轴断裂模式为应力、腐蚀、疲劳共同作用下的脆性断裂。裂纹源位于退刀槽及附近区域,退刀槽尖锐,为形状突变区域,易造成应力集中,腐蚀介质导致的点蚀加速了裂纹源的产生,同时泵为偏心设置,轴转动过程中产生交变应力,导致疲劳条带的出现,在扭转剪切力的共同作用下裂纹快速扩展直至断裂。

3 结论与建议

该水环真空泵轴在含有腐蚀介质的环境下,其螺纹退刀槽附近发生缝隙腐蚀,同时在应力集中的疲劳交变载荷的作用下,产生裂纹并逐渐扩展,最终导致泵轴断裂。

建议适当改进泵轴锁紧结构,如加装防止介质进入缝隙的端面密封锁紧结构;控制介质的pH在7以上,避免酸性腐蚀;加大退刀槽圆弧过渡,进一步减小应力集中;更换泵轴材料,选用耐点蚀及Cl-腐蚀的材料;引入在线健康监测系统,控制泵轴振动引起的交变应力。