提高盾构隧道进出洞端头土体加固质量的技术研究

2022-08-04郭文学惠海鹏陈芋如顾金涛姜维黄钰程

郭文学,惠海鹏,陈芋如,顾金涛,姜维,黄钰程*

(1.中交一公局第八工程有限公司,天津 300170;2.苏州大学,江苏 苏州 215141)

0 引言

盾构法因其具有较高的安全性以及施工操作不受气候条件制约等优势在隧道施工中被广泛应用,但是目前盾构始发和到达掘进技术仍是限制盾构法应用的主要因素[1-5]。在自稳性差和渗透性高的富水软弱地层如松散状粉砂土层中施工时,端头部位易发生破坏,更需引起重视[6-9]。

近年来,随着计算机技术不断发展,颗粒流离散元等数值软件在模拟隧道开挖盾构掘进等地下工程项目中发挥了重要作用。龙飞[10]根据某项目建立颗粒流离散元数值模型,对盾构隧道下穿既有隧道开挖断面的破坏状况、支护力随开挖位移的变化以及地表沉降进行分析。傅金阳等[11]对盾构隧道掘进建立有限元与离散元耦合模型,根据不同掘进方式与不同地层条件对开挖面进行稳定性分析。王俊等[12]应用颗粒流离散元技术,研究盾构隧道施工过程中的水、土压力分布。武力等[13]运用颗粒流离散元法对模拟改性土的流动状态进行研究,并提出改性土颗粒流离散元的本构模型。

此外,严战友等[14]提出盾构机盾体掘进至端头盾构接收井时,盾构机外壳与接收井洞门之间不能完全紧密贴合,可能会导致洞门涌水涌沙、盾构机体周围土体坍塌、周边管线受影响损坏开裂及地表沉降等风险。

在软土中采用盾构法进行隧道施工会引起隧道上方的地表下沉。为了在设计和施工中采取合理的措施以减少和控制地表沉降,本文以苏州轨道交通8 号线裕新路站为例,提出端头加固的设计方案。利用颗粒流离散元软件模拟盾构进出洞的土体变形过程,研究端头土体随时间的应力变化并分析土体顶部的沉降变形。

1 项目概况

1)管线布置

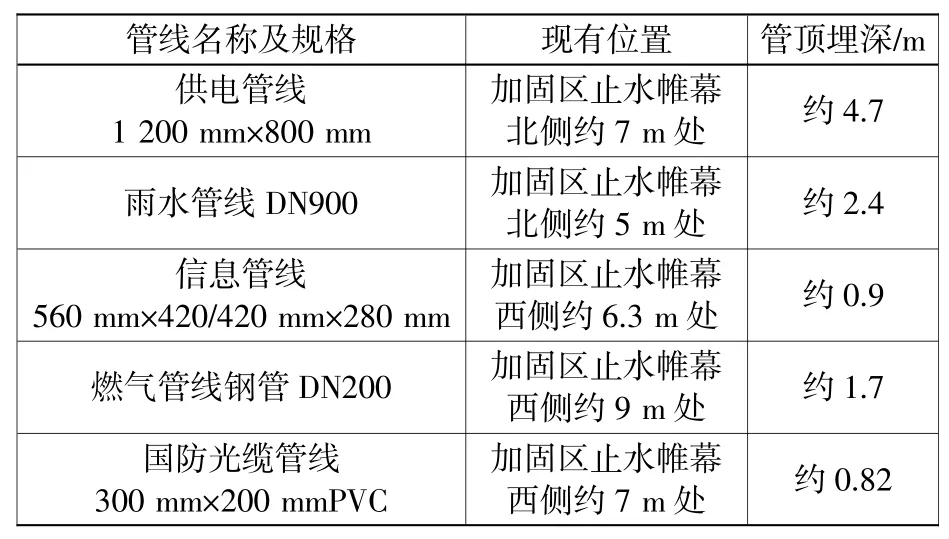

苏州轨道交通8 号线裕新路站,位于苏州工业园区松涛街与裕新路交叉口东侧,呈南北走向,为地下两层双框架岛式车站。车站大小里程端头井均作盾构始发。现场进行端头加固时管线改迁已基本完成,加固区域内无影响施工的管线。改迁后管线情况为松涛街下存在1 根DN600 给水管、DN200 燃气管、DN600 污水管,2 根DN400—DN900 雨水管、1 路10 kV 电力管道以及1 路信息通道。裕新路东西方向改迁后存在1 根DN500给水管、1 根DN200 燃气管、1 路10 kV 电力管道以及1 路信息通道,全部过主体上方管廊。施工前端头井周边管线布置情况如表1 所示。

表1 端头井周边管线统计表Table 1 Statistical data of pipelines around end wells

2)端头加固设计方案

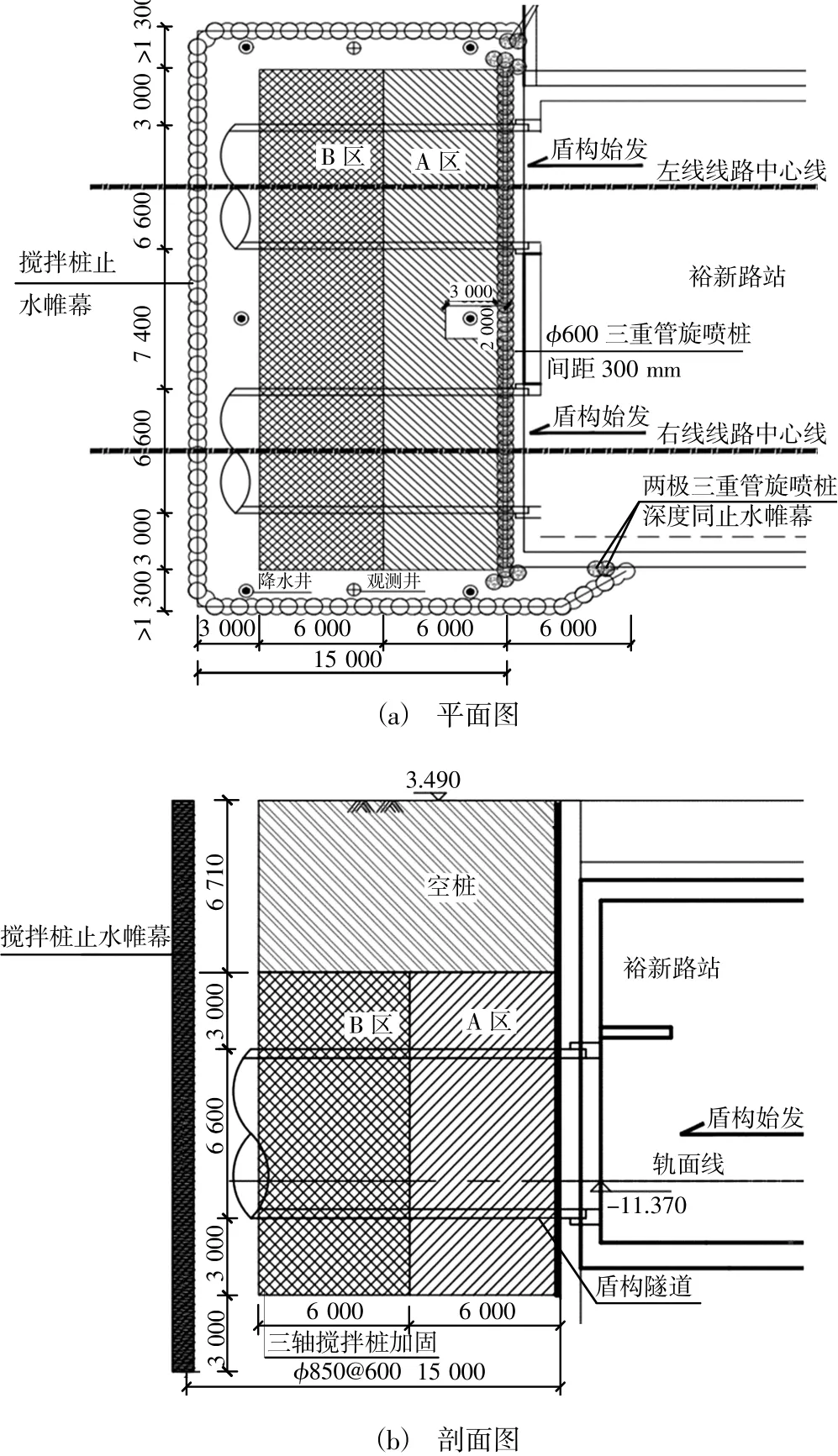

端头加固体采用ϕ850@600 三轴搅拌桩,土体加固区长度共12 m,加固区宽度为盾构隧道二衬结构外包边缘每侧水平外伸3 m,竖向加固区范围为盾构隧道二衬结构外包边缘竖向外伸上下各3 m。图1 为端头井加固平、剖面图。加固处理过后的土体应具有均质性、自立性好的特点,其中加固区A 区28 d 无侧限抗压强度应大于等于1.0 MPa,加固体渗透系数应不超过1.0×10-7cm/s,B 区28 d 无侧限抗压强度应不小于0.5 MPa,加固体渗透系数不超过1.0×10-6cm/s。

图1 端头井加固平、剖面图Fig.1 Plan and section of end wells reinforcement

3)端头加固土层概况

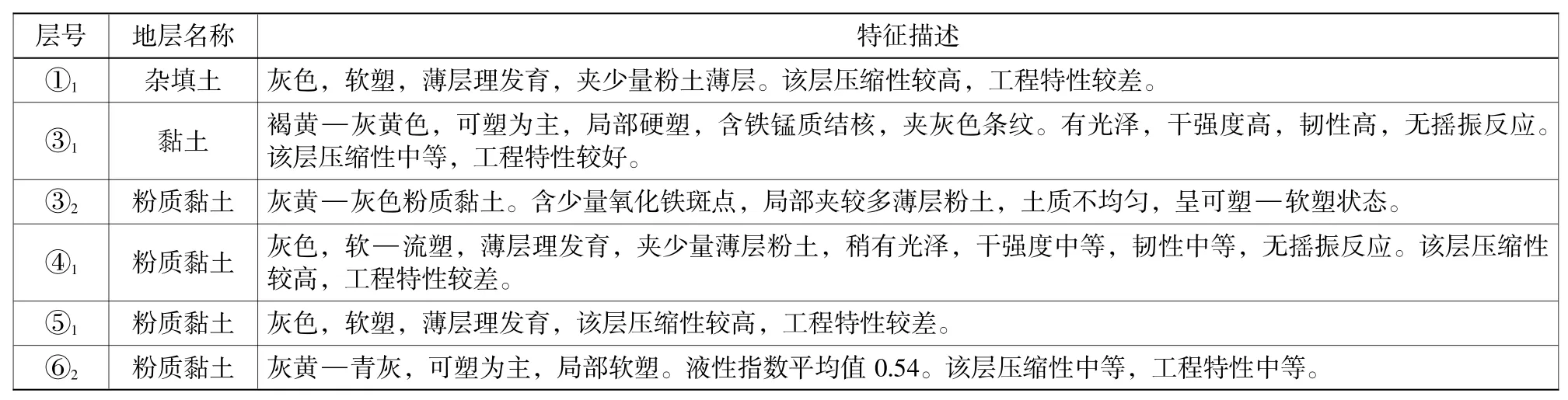

现场土层按其工程特性的差异性,可划分为6 个工程地质层,分别为:①1杂填土,③1黏土,③2粉质黏土,④1粉质黏土,⑤1粉质黏土,⑥2粉质黏土。

具体特征情况如表2 所示。

表2 端头加固土层地质情况表Table 2 Geology situation of end reinforcement

2 质量控制

三轴搅拌桩施工前进行工艺性试验,收集三轴搅拌桩机实际施工过程中的喷浆量、钻进速度、钻杆提升速度以及每工作延米搅拌频次等参数。待试桩各数据经第三方检测满足设计参数和质量控制要求后,方可进行大范围施工。

步履式打桩机配置有大型加宽式底盘,其移动方式为液压式,在基座固定位置主架具有可旋转任意角度、转动速度快以及操作稳定性高等优点。

加固施工前探明加固区域内管线及地下障碍物,对改迁后的管道进行严密封堵,防止泥浆流失。清障前施工以及监理现场确认时应留好影像资料。清障后进行水泥土分层回填并压实以满足步履式桩机承载力需求。

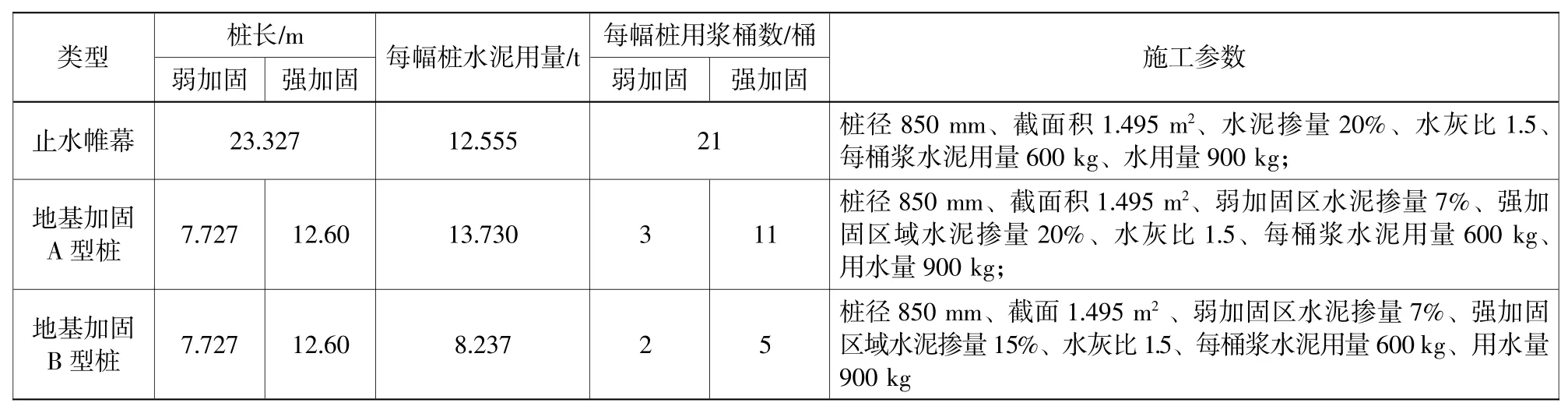

三轴搅拌桩的水灰比为1.5,泥浆比重为1.364。采用2 根注浆管1 根气管进行施工,施工过程中严格控制下钻和提升速度。三轴搅拌桩工艺参数如表3 所示。

表3 三轴搅拌桩工艺参数Table 3 Process parameters of triaxial mixing pile

3 进出洞土体变形颗粒流模拟

3.1 细观参数的选定

为进一步研究端头加固效果,运用颗粒流离散元软件模拟盾构隧道端头土体的变形过程。在模拟中,通过单轴或双轴压缩试验进行参数标定。

在建模过程中,ball-ball 接触与ball-facet 接触会贯穿始终,因此选用线性模型作为本次模拟的接触刚度模型。将接触颗粒简化为两端点在颗粒中心的弹性梁,若颗粒A和颗粒B接触,则梁的半径为:

式中:R(A)、R(B)分别为接触颗粒的半径。

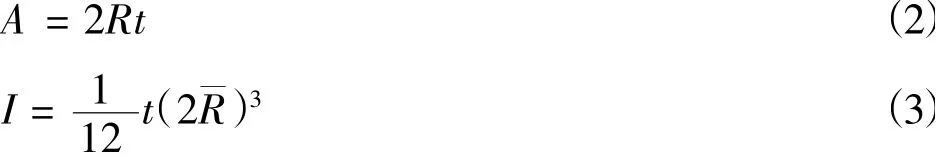

相互接触颗粒之间的受力特性,相当于弹性梁端部受纯轴向或纯切向荷载,此时梁断面面积A与惯性矩I为:

式中:t为假设的颗粒圆盘厚度。

取法向接触刚度与切向接触刚度分别为:

式中:EC为接触杨氏模量。

模型试样的主要接触参数具体取值如表4所示。

表4 模型试样的细观参数Table 4 Meso-structure parameters of the model specimen

模拟具体步骤为:生成试样,预压,加自重,生成染色网格,最后破除三轴搅拌桩。根据模型相似比关系,设置重力加速度为100g(1g=9.8 m/s2)以达到重力平衡。为了清楚直观地观察端头土体位移以及生成的滑移剪切带,加自重后将土体进行染色以形成网格。

最终得到盾构隧道端头土体渐进性破坏模型长2 m,高1 m,埋深0.48 m。隧道直径为0.2 m,颗粒总数为26 754 个。

3.2 端头土体变形发展

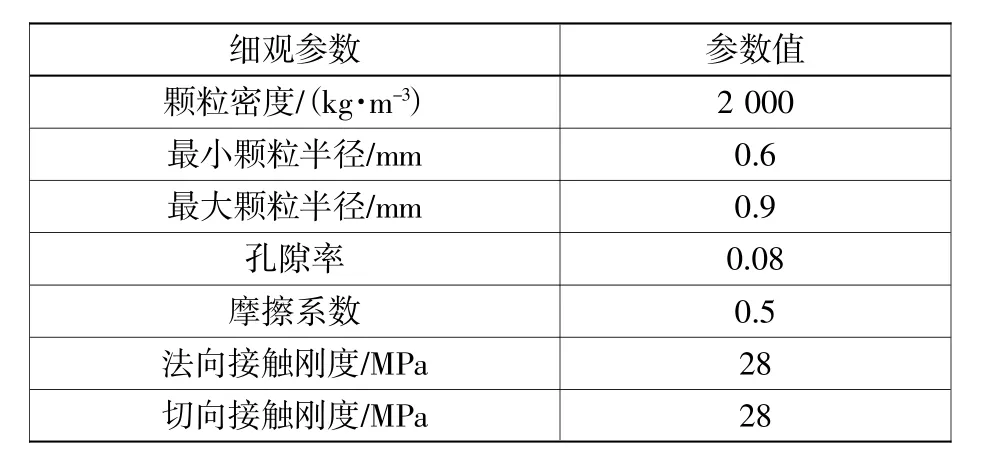

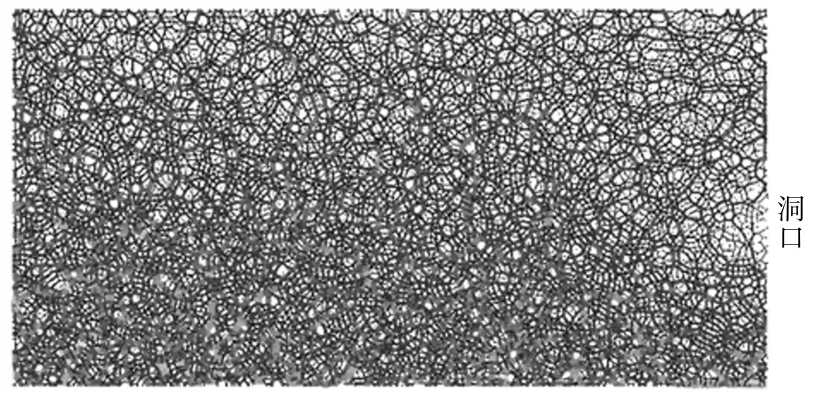

破除三轴搅拌桩之后,模型在不同计算阶段的盾构隧道端头土体颗粒的位移变化如图2 所示。整个计算过程经历时间为6 s,从土体颗粒在不同计算阶段的破坏发展来看,土体的破坏过程呈渐进性。

由图2 可知,当t= 1 s 时,端头土体在上覆土体的自重下被压缩,然后颗粒开始向搅拌桩外侧挤出并掉落;当t= 2 s 时,下落的土体颗粒逐渐增多,染色网格发生变形,土体位移范围向内部扩展,同时搅拌桩一侧土体顶部开始形成塌落拱;当t= 6 s 时,整个模型计算过程结束,顶部土体出现明显的沉降槽,土体破坏范围近一步扩大,染色网格出现了明显的弯曲变形,形成圆弧滑移剪切带。

图2 端头土体的破坏情况Fig.2 Damage of the soil at shield ends

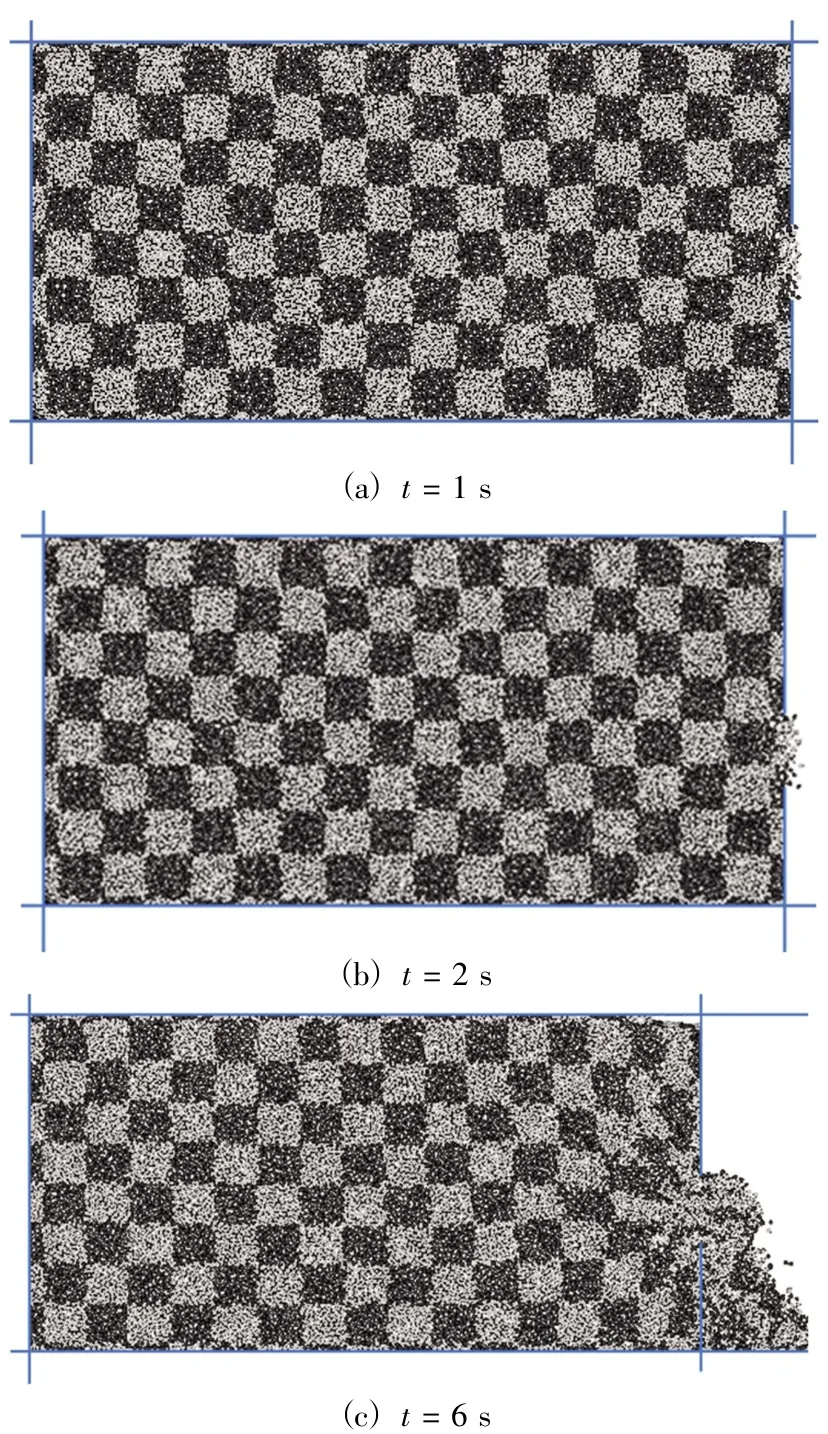

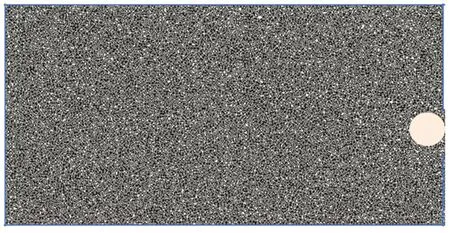

图3为土体的位移场云图,随着时间的推移,最终土体形成了明显的滑移界限轮廓和较大的滑移范围。由于松散土体为均质体,各个颗粒在各方向的抵抗能力相同,滑动沿着力矩相同的轨迹滑出,形成圆弧形滑动面,滑移半径约为0.77 m。图中粗实线为土体位移发展最终形成的圆弧剪切带。可以明显观察到,剪切带形成过程中,多呈现局部集中分布。

图3 端头土体颗粒位移云图Fig.3 Cloud map of particle displacement of the soil at shield ends

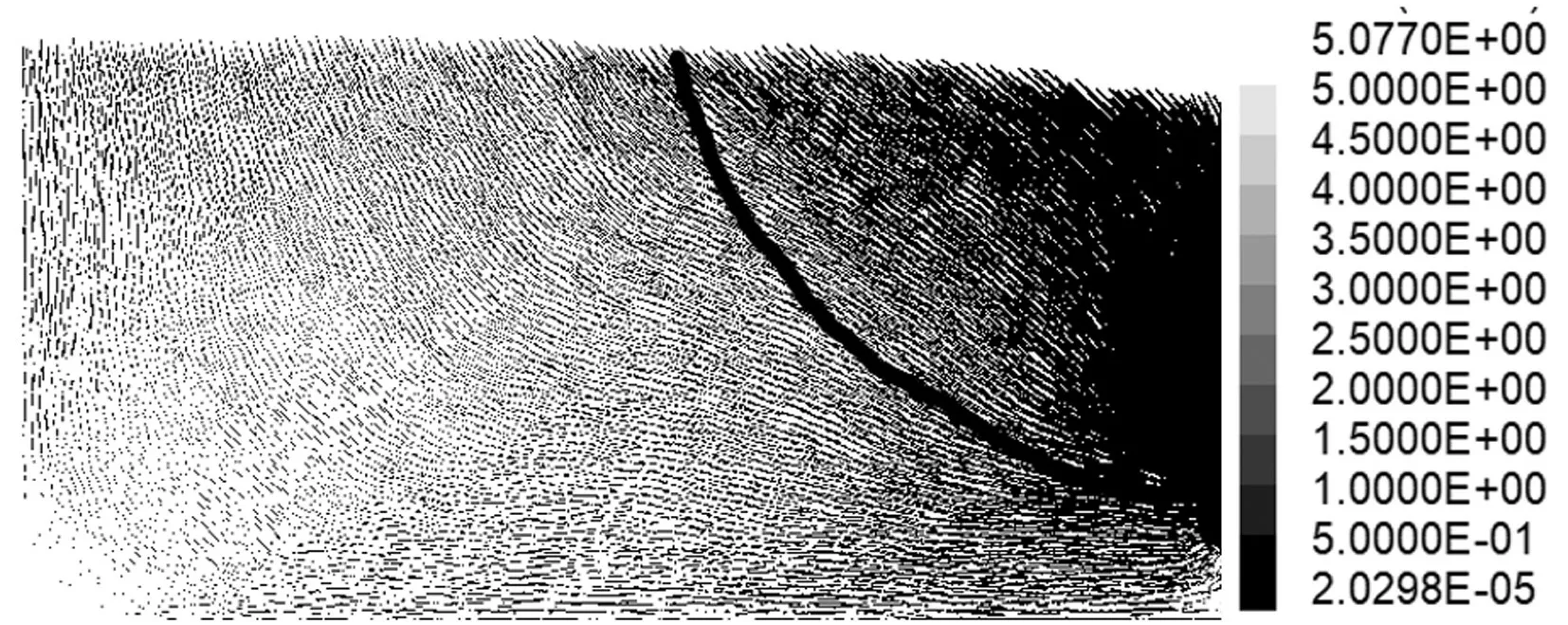

图4为模型中计算结束时土体中接触应力分布图,由图可知,随着端头土体不断被破坏,盾构隧道端头土体接触应力呈减小趋势。

图4 接触应力分布图Fig.4 Profile of contact stress

3.3 计算结果分析

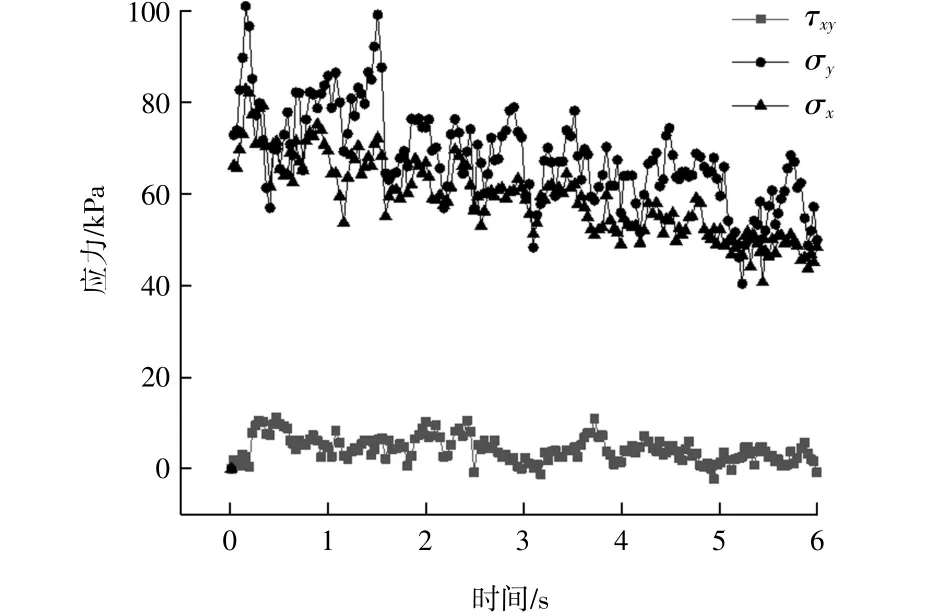

在盾构隧道的洞口设置监测点,以观察端头土体随时间的应力变化,监测点布置如图5 所示。监测曲线如图6 所示,分别监测土体x方向正应力σx,剪应力τxy,以及y方向的正应力σy。

图5 监测点布置Fig.5 Placement of monitoring site

图6 端头土体应力变化曲线Fig.6 Stress variation curve of the soil at shield ends

由图6 可知,盾构隧道端头土体的滑移和破坏呈渐进性破坏的特征,洞门打开之后,洞口处的土体不断先向外移动然后掉落,因此2 个方向的正应力呈总体下降的趋势,且y方向的正应力与x方向正应力相比较大,峰值应力为100.01 kPa。

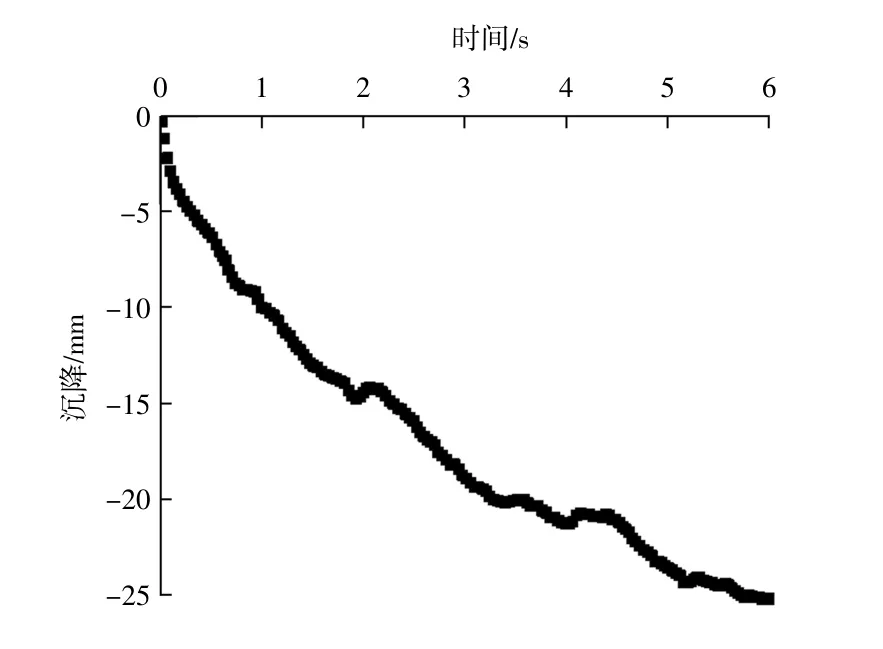

盾构推进对围岩的摩擦以及扰动会引起地表沉降。由图2(c)可知,模型计算结束时,搅拌桩一侧的土体顶部出现明显的沉降槽,图7 为顶部土体的沉降曲线。随着时间的推移,向外鼓出并下落的土体颗粒逐渐增多,位移较大的颗粒所占的区域逐渐扩大,顶部土体的沉降位移随时间呈非线性增长,最终的沉降达到25.20 mm。

图7 顶部土体沉降曲线Fig.7 Settlement curve of top soil

4 结语

本文以苏州轨道交通8 号线裕新路站为例,为保证端头加固的质量,在施工过程中采取一系列控制措施,并利用颗粒流离散元软件对端头土体变形情况进行模拟,得到以下结论。

1)为确保加固质量,在施工前对桩进行工艺性试验,施工过程中严格控制下钻和提升速度,并严格控制各项参数。

2) 在整个数值模拟过程中,随着时间的推移,土体形成了明显的滑移界限轮廓和较大的滑移范围,滑移半径约为0.77 m,最终形成圆弧剪切带。

3)盾构隧道端头土体呈渐进性破坏特征,土体由于不断下落,其正应力呈总体下降的趋势。顶部土体的沉降位移随时间呈非线性增长,最大沉降达到25.20 mm。