深中通道沉管基础水下深层水泥搅拌桩应用全过程探讨

2022-08-04殷天军宁华宇寇晓强

殷天军,宁华宇*,寇晓强

(1.中交一航局第一工程有限公司,天津 300456;2.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

水下深层水泥搅拌桩(DCM)是海上加固软弱地基的有效措施之一。其通过将固化材料(通常为水泥浆)利用特定设备注入原状土中,并在原位通过强制切削搅拌后使固化材料与原状土发生各种物理-化学反应而形成具有一定强度的桩体,桩体和桩间土共同承载上部载荷形成复合地基,从而达到加固地基、提高承载力及稳定性的作用。具有施工效率高、干扰少、污染小、适应性强、免疏浚、可靠获得预期强度、沉降一次性发展、残余沉降量小等优点。

水下DCM 施工技术于1984 年引入国内,并在1988 年及1993 年于天津港及烟台港进行了较小规模的施工应用,并取得了预期效果[1]。但由于应用案例相对较少,国内对此项施工技术的相关研究相对较少,还未形成一套完整、规范的设计方案、施工技术及工后检测体系。本文通过深中通道沉管隧道基础中该技术的大规模应用,同时结合前期香港机场应用情况,从设计方案优化、施工工艺研究、工后检测体系建立等方面进行相应的研究和总结。

1 工程概况

深中通道是粤港澳大湾区规划建设的重大基础设施项目,是继港珠澳大桥之后又一集桥、岛、隧于一体的超大型跨海通道工程。该工程采用双向八车道钢壳沉管隧道方案,同时首次大规模采用水下DCM 处理工艺作为沉管隧道基础。

本工程深层水泥搅拌桩处理体积达74 万m3,规模宏大。处理范围地质复杂,处理深度达风化岩层,穿越地层种类多,施工工艺控制要求高。特别是斜坡段区域,该区域地处采砂区,由于前期的采砂作业,严重改变了其原有地质沉积分布结构,使该区域地层分布极为复杂,淤泥与砂层交错分布,局部存在明显的采砂坑,持力层分布也极不均匀。

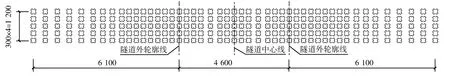

深中通道沉管基础DCM 采用单桩柱式布置形式,单桩截面呈梅花状,直径2.3 m,沿纵向间距3 m,根据上部载荷不同横向间距分为3 m、4 m和5 m 三种,具体见图1。施工桩底标高从-26.86~-37.7 m 不等,桩顶标高范围-12.93~-27.84 m,60 d 无侧限抗压强度分别为1.6 MPa 和1.2 MPa,对应水泥掺量分别为320 kg/m3和280 kg/m3。

图1 DCM 典型布置形式平面图(cm)Fig.1 DCM typical layout plan(cm)

2 复合地基设计方案优化

2.1 设计强度优化

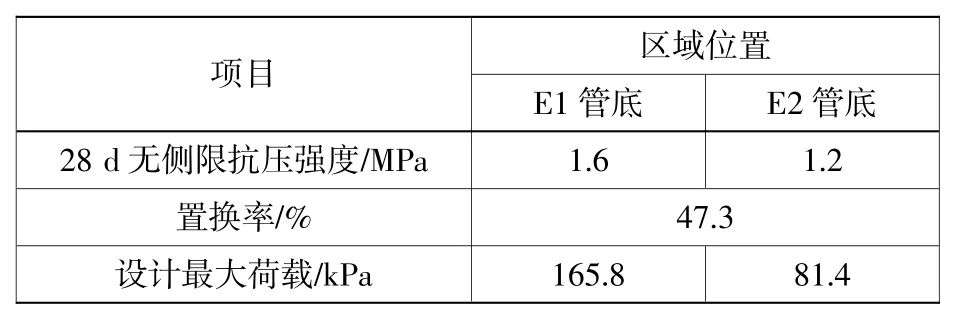

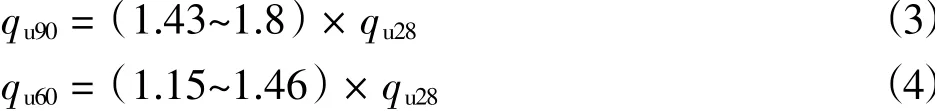

以E1、E2 管底为例,初步设计要求28 d 无侧限抗压强度(UCS)需满足1.6 MPa 及1.2 MPa,相应技术要求如表1。

表1 不同区域DCM 初步设计要求Table 1 DCM preliminary design requirements for different areas

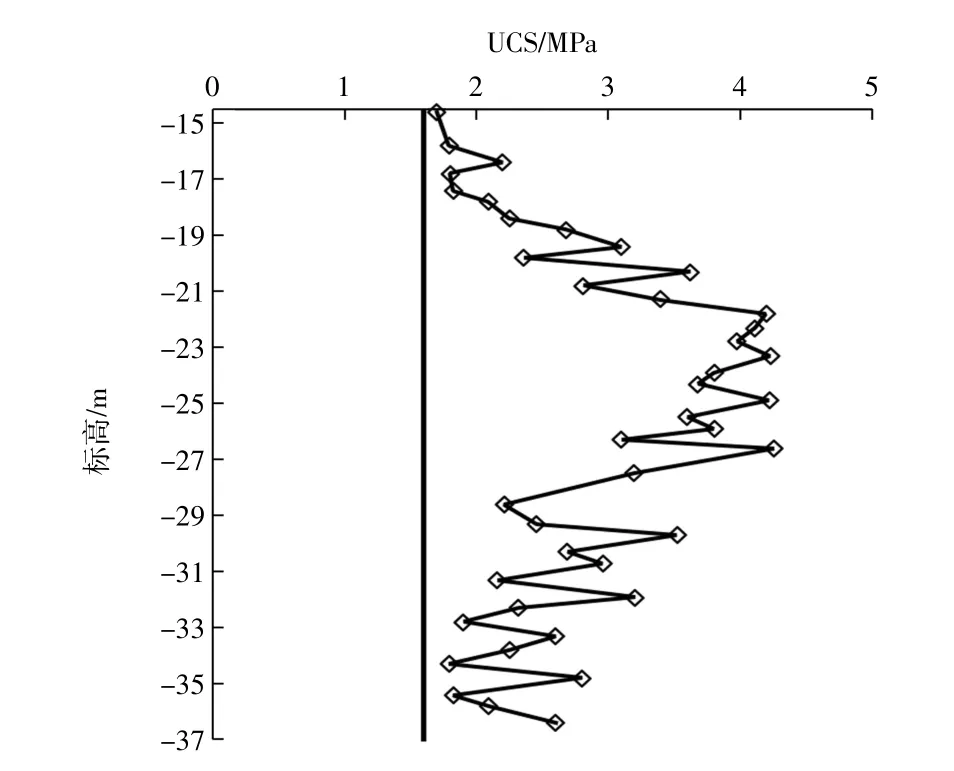

但从工程需要及经济性角度分析,最大荷载均在DCM 施工成桩90 d 后进行施加,结合JTS 147—2017《水运工程地基设计规范》[2]及实际施工经验,DCM 桩28~90 d 的UCS 仍持续明显增长[3];从工程施工质量风险角度来看,由于现场处于采砂坑区域,地质情况复杂,试桩UCS 结果表明,当水泥掺量超过规范要求的掺量上限时,UCS(28 d)仍存在一定的离散性,具体如图2 所示。

图2 试桩UCS(28 d)散点图Fig.2 Scatter diagram of test pile UCS(28 d)

鉴于以上情况,在保证DCM 施工质量的同时,为提高其经济性,结合工程需求及质量控制要求对技术要求作适当的调整。假设90 d 单桩UCS 达到1.6 MPa 及1.2 MPa 即可满足复合地基承载力要求,根据《水运工程地基设计规范》单桩承载力特征值参照计算公式(1):

式中:Ra为单桩竖向承载力特征值,kN;Ap为搅拌桩的截面积,m2;η为桩身强度折减系数,取0.29;fcu为与搅拌桩桩身水泥土配比相同的室内加固土试块(边长为70.7 mm 的立方体)在标准养护条件下90 d 龄期的立方体抗压强度平均值,kPa。

计算可得单桩承载力特征值Ra= 2 148 kN 及1 611 kN。

深层水泥搅拌桩复合地基承载力特征值按公式(2):式中:fspk为复合地基承载力特征值,kPa;m为搅拌桩的面积置换率;β为桩间土承载力折减系数,取0.1;fsk为处理后桩间土承载力特征值,kPa,取35 kPa。

计算可得fspk= 221.3 kPa >165.8 kPa 及fspk=166.4 kPa >81.4 kPa。均大于设计最大载荷,故DCM 桩在E1 及E2 管底90 d 无侧限抗压强度分别达到1.6 MPa 及1.2 MPa 即可满足最大载荷要求。

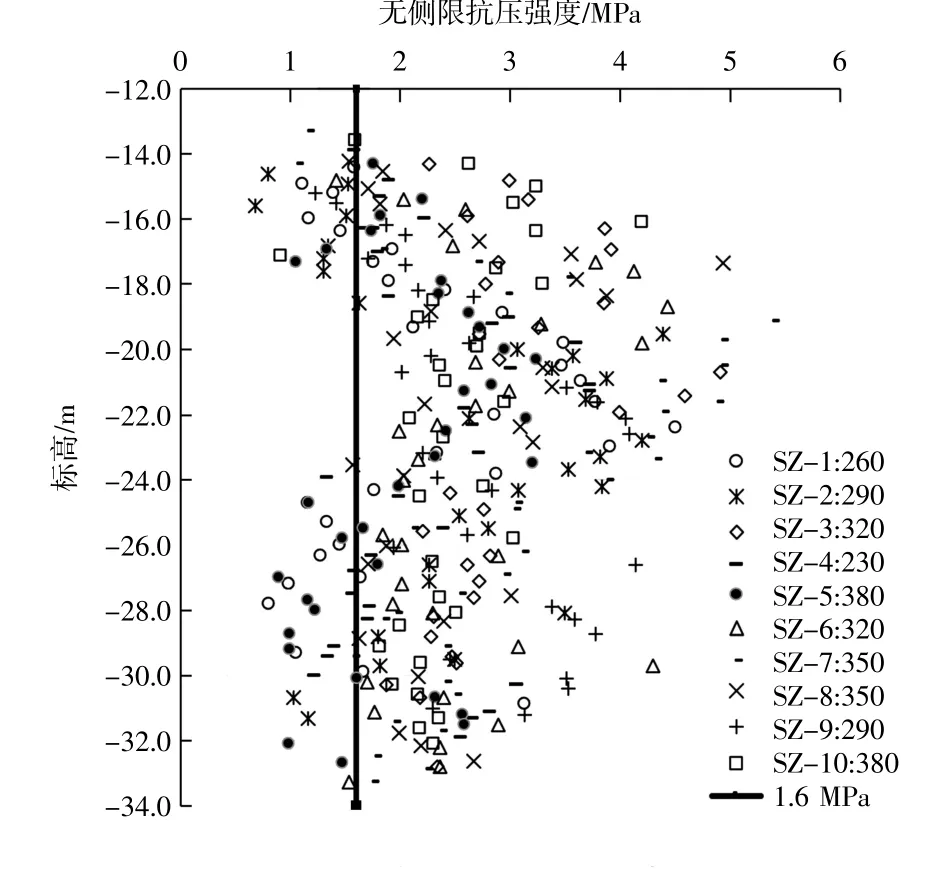

考虑工后检测周期,评价龄期为60 d 较为合理,故根据《水运工程地基设计规范》,不同龄期UCS 对应关系如经验公式(3)、式(4)。

经计算,qu90= 1.6 MPa 及1.2 MPa 对应qu60分别为1.3 MPa 及0.97 MPa 即可。考虑一定的质量保证系数,调整其技术要求为60 d 无侧限抗压强度设计值分别为1.6 MPa 及1.2 MPa。

2.2 桩端持力层优化

初步设计文件要求“桩的处理深度根据受力确定,原则上要打入标贯达到30~50 击的全风化岩层,进入全风化岩层1.5 m,确保消除可能存在的采砂坑的隐患”。

DCM 桩是介于刚性桩和柔性桩之间的一种半柔半刚桩,主要通过桩体与周边土体共同形成的复合地基来提高地基承载力,风化岩上部广泛存在中粗砂覆盖层,尤其在E2—E5 管节位置,且中粗砂层普遍标贯值为30~50 击。另外,DCM 工艺主要处理软土地基,现有DCM 船钻头形式在切削中风化岩时适用性较差,如需贯入至中风化岩1.5 m,则存在DCM 钻具长时间无法贯入、卡钻甚至电机烧毁等设备损伤的安全风险。

因此,在持力层满足承载力要求且地勘显示不存在软弱下卧层的情况下,可调整部分区域以中粗砂地层作为桩端持力层,或者选择风化岩层顶面作为桩端持力面。

鉴于以上情况,同时结合试桩区地质、处理机进入持力层反馈状态总结及工后检测验证等情况,配合智能化操作系统,建议桩端持力层判定以设计桩底标高为基准,采用动态控制,具体规则如下:

1)典型施工以设计底标高为主要参考依据。

2)在设计底标高±3 m 范围内处理机以固定参数(0.3 m/min,120 L/min,25 r/min)贯入,处理机速度下降至0.3 m/min 以内且维持60 s 以上,或出现单处理机电流值超过处理机额定电流值20%以上持续4 s 的现象,结合缆绳松弛情况综合判定着底,可停止钻进进行后续施工工作。

3)若出现高于设计底标高3 m 且满足上述条件不能钻进的情况时,应及时上报设计单位进行确认。

4)如遇较大范围桩底标高达不到持力层的情况,上报设计单位,由设计单位确定对地质情况进行探摸或补勘,根据实际地质情况明确后续处理方案。

经过工后检测验证,桩底持力层均达到标贯击数>50 击的风化岩层,充分验证了上述判底条件的科学性、适用性及操作性。

2.3 检测方案优化

初步设计文件要求针对DCM 成桩进行取芯、原位静力触探试验(CPT)、振动、湿抓及径向加压等5 种检测项目,见表2。检测工作技术要求高,工作量大,需要配备大量的技术及船机资源实施。

表2 初步设计要求检测项目及工作量统计Table 2 Statistics of testing items and workload required by preliminary design

由于海上湿抓取样难度大,作业程序复杂,试验需施工完成24 h 内即进行取样,现场作业面为长条形,作业空间有限,施工交叉干扰极大,结合香港机场项目施工经验,取消该试验项目[4]。

要求采用CPT 试验检验DCM 桩顶标高及桩底持力层深度,存在以下困难:深中通道有别于香港机场的持力层要求,前者基本为风化岩层,后者为硬黏土层;大陆CPT 经验值较少,数据可靠性无法保证,判定误差较大;标贯试验是大陆相关规范中明确规定的DCM 持力层位置及力学强度的检测方法,检测方法简单直接。

变形模量的测试方法主要有刚性膨胀计(钻孔弹模仪)、柔性膨胀计(旁压仪)及大型岩石三轴仪3 种方式,3 种方法测试的设备、方法、表征侧重点及结果均有所不同,径向加压法主要用于测试岩体的径向变形与应力的关系,应用于DCM 等搅拌桩体检测主要存在以下两方面适用性问题:

1)仪器量程普遍较大,加压最大量程基本在40~200 MPa,而DCM 桩身强度在2~3 MPa,不能良好地适用于DCM 桩体;

2)径向加压试验为通过施加径向压力得到被测体的径向应力应变关系,而DCM 复合地基的受力主要是竖向受力;

经研究分析,确定大型岩石三轴仪试验结果可以反应DCM 全变形与压力之间的关系,得到的变形模量为桩体竖向的变形特性,可更加客观地表征和评价桩体质量[5]。

经优化,工后检测取消了湿抓试验,并将原位静力触探试验(CPT)及径向加压试验分别优化为标贯试验(SPT)及室内大型三轴试验。

3 DCM 施工工艺改进

3.1 动作曲线、施工参数优化

DCM 动作曲线是指施工过程中钻头位置、动作等参数随时间变化所形成的曲线,是自动化操作系统控制各阶段位置和动作的依据和标准,为整个工艺的关键所在。其为非固定形式,总体呈现“W”形,需根据不同工程、地质条件进行特别设计,动作曲线设计优劣直接关系到工程质量及施工效率,设计总体目标是在满足喷浆量及切土次数的前提下,尽量提升施工效率、降低设备安全风险。

动作曲线按照不同的喷浆方式,总体分为贯入式喷浆和提升式喷浆2 种形式,前者在贯入过程中即开始同步喷浆作业,后者在钻杆贯入至所需深度后提升过程中进行喷浆作业。考虑施工过程中存在设备故障、突发恶劣天气等非可控因素影响,可能导致无法贯入至所需标高、喷浆中断、中途被迫停止作业等工况,故在保证设备安全、施工质量及降低过程风险方面,后者优于前者。由于短桩钻杆贯入较浅,作业时长较短,上述风险相对较小,故前者适用于短桩(≤8 m),后者适用于长桩(>8 m);视是否需要搭接,前者可减少搭接部位原状土的混入比例,更能保证搭接位置施工质量;从施工效率角度讲,前者效率高于后者;从工艺损耗来看,前者低于后者,较为节约成本。

1)不同桩长曲线优化

结合设计情况,深中通道DCM 设计桩长差异较大,从3.7~22.9 m 不等,综合考虑安全、质量及效率等因素,以桩长8 m 为界,分别设计了长桩和短桩曲线,对应采用提升式喷浆和贯入式喷浆,贯入式喷浆方式为国内首次大规模使用。

2)桩顶动作曲线优化

试桩结果发现,桩顶5 m 淤泥质地层成桩质量较差,分析成因可能为切削次数过多、喷水稀释及水泥掺量不足导致,通过降低桩顶切土次数、无喷水及增大水泥掺量3 种方式进行试验,发现切土次数对成桩质量的影响有限,而无喷水及增大水泥掺量可明显改善桩顶质量。体现在动作曲线上则为下贯时不喷水、喷浆阶段提高提升速度、降低处理机转速,并提高喷浆量来实现。

3)深厚砂层曲线优化

施工区域地勘显示,地层中存在深厚中粗砂层,最厚可达13 m,深厚砂层中成桩质量较其它地层差,结合地勘资料及后台数据分析,认为此现象主要原因为中粗砂层渗透性较高,原位喷水后导致水泥浆与中粗砂结合较差,水泥浆流失所致。通过设计试验现场得以验证。处理措施为保证设备安全的前提下,尽量减少砂层中喷水量。体现在动作曲线上则为取消砂层位置自动喷水动作,改为手动控制,视处理机电流超限报警情况,适当手动喷水。

通过不断研究优化,对各种参数间协调匹配,最终设计了一套有针对性的施工曲线,在保证各项技术指标及施工质量满足设计及规范要求前提下,有效节约成本,提高效率。

3.2 自动化控制系统优化

DCM 桩通过专用船舶进行施工。各个设备、系统动作及参数均通过自主开发的自动化操作系统进行控制,主要包括GPS 定位系统、处理机控制系统、制供浆控制系统、CCTV 监控系统、报警系统等子系统。其工作原理为由中央计算机收集深度发信器、吃水计发信器、旋转方向、电磁流量计、潮位计、注浆泵等设备的信号,经过计算,在工作界面显示钻头深度(m)、钻头速度(m/min)、吃水(m)、水位(m)、旋转速度(r/min)、旋转方向(正/反)、瞬间流量(L/min)、累计流量(L)、水泥比重等相关数据,可对注浆流量、水泥配比等一系列工作进行自动化控制,从而实现DCM 桩自动制作[6]。

为满足深中通道对DCM 桩施工过程质量控制的要求,将原有DCM 施工管理控制系统通过分系统间数据交互、后台全程记录、操作界面可视化、可动态调整参数及功能拓展等几方面进行升级,使其“一键制桩”功能适应更复杂的工况,同时兼具手动操作权限,以备特殊情况下人为干预。具体改进和升级情况如下:

1)实现测量控制系统和操作系统的数据交互,桩位位置偏差、高程、垂直度等测量数据通过物联系统实时反馈至操作系统,提高制桩精度,降低人员作业强度。

2)首次引入判底条件和要求判断模块,降低人为控制因素影响,使判底更加准确和科学,并实时后台记录,做到有据可依,数据可追溯。

3)首次实现自动生成制桩过程记录曲线,完成制桩后,系统即自动生成过程记录曲线,方便相关人员检查了解施工过程情况。

4 工后原位检测

DCM 桩检测工作优化后主要包括3 部分:1)原位SPT 结合取芯检测桩顶底标高、桩身完整性、桩端持力层检测;2)室内无侧限抗压强度及变形模量试验;3)振动取样。具体检测方法及结论如下:

1)原位SPT 结合取芯检测桩顶底标高、桩身完整性、桩端持力层检测

取芯检测工作采用海上自升式钻探平台安放300 型钻机配套三重管取芯器进行取芯,取芯器内径100 mm。同时结合芯样情况判断桩顶底标高、桩身完整性及取芯率。

取芯至桩底标高后,进行桩端持力层的标准贯入试验检测,标贯设备及试验方法符合相关标准规范规定,不再赘述。

检测结果表明,绝大多数桩均存在不同高度的隆起,桩顶隆起范围在0.02~3.05 m 之间,平均隆起量0.8 m,相关施工经验和研究成果表明,DCM 隆起现象为工艺原理本身引起[7]。桩底标高与施工桩底标高相比,前者均低于后者,范围在0.01~0.98 m 之间。桩端持力层均为标贯≥50 击风化岩层,达到目标岩位。桩身连续、完整,搅拌均匀,芯样呈柱状,均匀性良好。取芯率均在98%以上,满足取芯率不低于80%的设计要求。

2)室内无侧限抗压强度及变形模量试验

取芯过程中,随机选取连续完整部分制取1个芯样,按照JGJ 340—2015《建筑地基检测技术规范》中高径比为1 ∶1 的要求进行无侧限抗压强度试验制样。同时按照桩身上、中、下3 段,每段随机选取2 组试样,按2 ∶1 高径比进行变形模量试验制样。切样后立即放入样箱进行现场养护,运输途中确保样箱平稳,送至试验室后进行标准养护直至破型试验[8]。

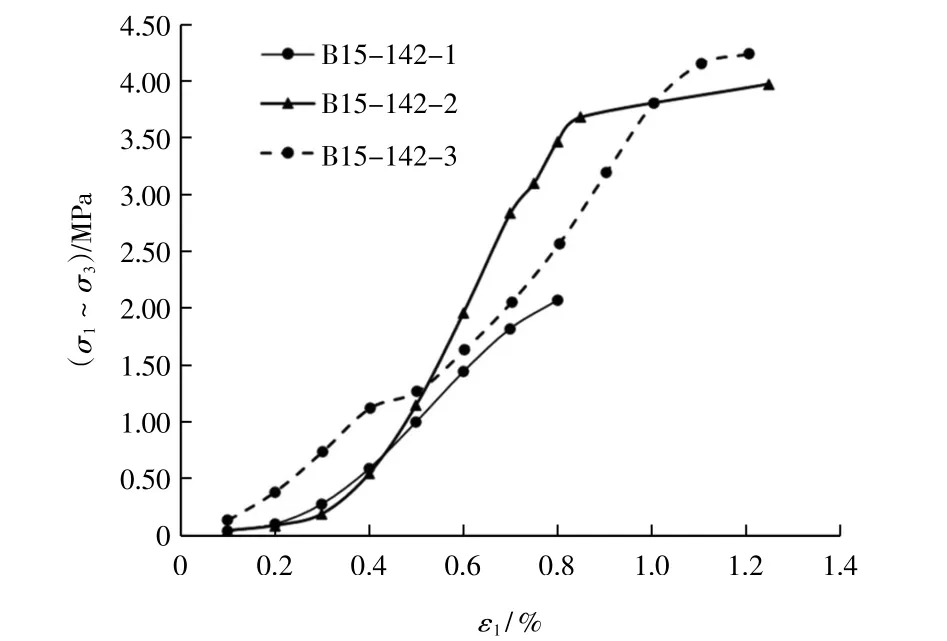

室内UCS 试验采用100 kN 试验机,试验过程采用应力控制模式,根据JGJ/T 233—2011《水泥土配合比设计规程》要求,以0.15 kN/s 的速度匀速施加压力,直至压力峰值出现后结束试验[9],典型的无侧限抗压强度曲线如图3 所示。

图3 DCM 芯样UCS 典型试验结果Fig.3 UCS typical test results for DCM core specimen

变形参数用变形模量E50来度量,E50指应力为50%抗压强度时水泥土的割线模量。采用应变控制式大型岩石三轴试验机进行。在围压为200 kPa 的条件下,以0.12 mm/min 加载速率缓慢地施加轴向应力,得到应力应变曲线[10],典型结果如图4 所示。取DCM 芯样峰值应力一半的应力、应变之比值,求得DCM 芯样的变形模量。

图4 DCM 芯样试件应力—应变曲线Fig.4 Stress-strain curve of DCM core specimen

检测结果表明,60 d 桩身无侧限抗压强度平均值、最小值及变异系数均满足设计要求。桩身平均变形模量均≥100 倍桩身强度,满足设计要求。

3)振动取样

随机确定振动取样位置,取样后进行密封制样,进行界限含水率、天然含水量试验并进行颗粒分析以及化学成分分析。

5 监测情况

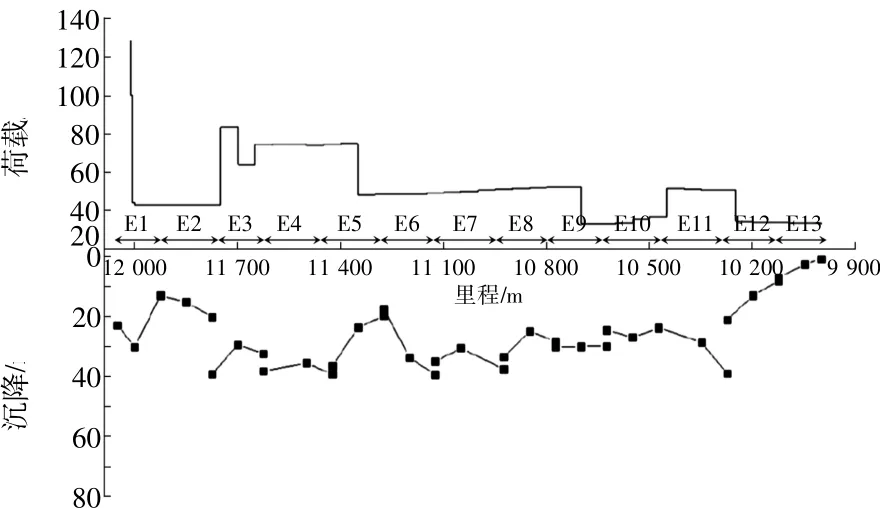

通过对已安沉管沉降位移进行监测,以验证DCM 复合基础处理效果。已全部完成上部回填施工的管节沉降量为29~39 mm,整体沉降比较均匀,沉降趋势平稳,各管节沉降基本均匀,未出现明显差异沉降,单个管节首尾沉降差较小,已安沉管荷载-累计沉降关系曲线如图5 所示。说明DCM 复合地基基础处理效果良好,刚度均匀,可有效起到控制纵向不均匀沉降的目的。

图5 已安沉管荷载-累计沉降关系曲线Fig.6 Load-cumulative settlement curve of installed immersed tube

6 结语

通过对深中通道沉管隧道中水下深层水泥搅拌桩基础设计优化、改进施工工艺参数及自动化操作系统、检测及监测全过程的理论研究和实际应用,充分验证了DCM 作为沉管隧道基础的适应性良好,为此工艺在类似工程的应用及发展提供借鉴。