GH4742合金真空自耗重熔过程碳化物析出行为

2022-08-04杨树峰王安仁曲敬龙李京社秦鹤勇

周 杨,于 萍,杨树峰*,王安仁,曲敬龙,李京社,秦鹤勇

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.北京钢研高纳科技股份有限公司 变形高温合金事业部,北京 100081)

高端金属材料在国防军工等高新技术领域有广泛的应用,一定程度上甚至反映着国家综合实力。其中,真空自耗冶炼工艺(VAR)是高端金属材料冶炼的关键步骤,VAR 工艺能得到低偏析、低夹杂及高致密度的合金铸锭[1]。然而,在大尺寸高温合金铸锭重熔凝固过程中,由于铸锭内部各区域散热条件不同,冷却速率差异显著,产生的溶质偏析和粗大碳化物析出对合金组织稳定性和后续均匀化处理产生不利影响[2-3]。确定不同冷却速率条件下合金的碳化物的析出行为是后续均匀化工艺设计的必要前提。凝固偏析是合金凝固过程中由于溶质元素的溶解度差异造成的微观组织化学成分变化。已有的研究表明,溶质元素的偏析行为主要与冷却速率和合金元素特性相关,其中钛元素是高温合金中主要的正偏析元素之一,在枝晶间区域大量富集,容易引起粗大碳化物以及(γ+γ′)共晶相等多种低熔点相的析出,且冷却速率越低,偏析趋势越严重[4-7]。因此,本研究通过实验观察分析GH4742 合金真空自耗熔炼的铸锭不同位置碳化物析出相和微观组织,利用MeltFlow-VAR 模拟软件在相同冶炼参数下对合金铸锭凝固过程进行模拟还原。研究碳化物的析出与枝晶间距、冷却速率和局部凝固时间之间的联系。

1 实验材料与方法

实验合金为GH4742 合金,其主要成分见表1。对真空自耗电弧熔炼生产的铸锭取样,在铸锭两端向内200 mm 处(避开顶部热封顶和底部起弧部分)取20 mm 厚的片样,沿半径等距离取4 个10 mm×15 mm×20 mm 方样。对铸锭纵剖面所在面进行机械打磨抛光,采用5 g CuSO4:25 mL HCl:25 mL H2O 腐蚀液擦蚀15 s,选择性腐蚀掉基体和γ′相,以观察碳化物析出相的形貌[8]。分别采用光学显微镜和EVO-18型扫描电镜(SEM)进行宏观晶粒形貌和微观析出相的观察,同时利用SEM 搭载的能谱仪(EDS)分析析出相的化学成分。利用图形处理软件ImageProPlus 对碳化物面积和枝晶间距进行大量统计,并取平均值比较。

表1 材料的主要成分(质量分数/%)Table 1 Main composition of material (mass fraction/%)

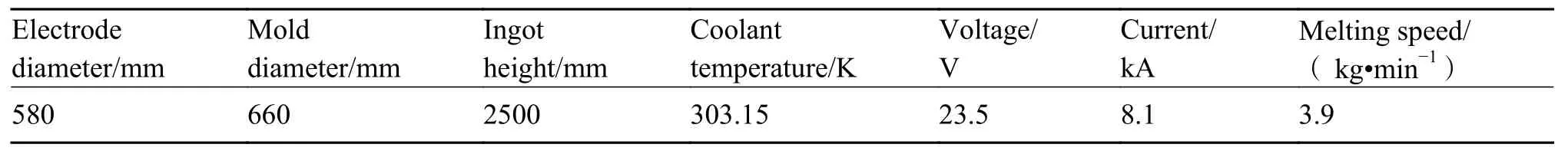

此外,采用多场耦合重熔工艺仿真优化软件MeltFlow-VAR 建立有限元模型,将实际熔炼参数作为边界条件模拟凝固过程中温度场、局部凝固时间和枝晶间距分布[9]。模拟相关参数如表2所示。

表2 模拟相关参数Table 2 Simulation parameters

2 结果与分析

2.1 不同位置碳化物相分析

图1 为碳化物形貌与元素偏析情况。图1(a)中的EDS 线扫描路径经过3 种组织:碳化物、基体γ 相和γ′强化相(图1中灰白色大块为碳化物析出相,黑色星形为γ′强化相被腐蚀留下的凹坑,白色网状组织为基体γ 相)。从元素分布情况来看,Nb和Ti 大量富集于碳化物中,而Ni和Cr 元素在碳化物中的含量远低于基体部分。碳化物中富集了63%(质量分数,下同)Nb,为基体成分的23 倍;Ti 元素偏析行为与Nb 类似,但碳化物中Ti 含量仅为基体的8.5 倍。由此可见,GH4742 合金中Nb的偏析程度最大。

图1 偏析区域元素分布情况 (a)SEM 照片;(b)元素分布Fig.1 Element distribution in the segregation region (a) SEM photo;(b) element distribution

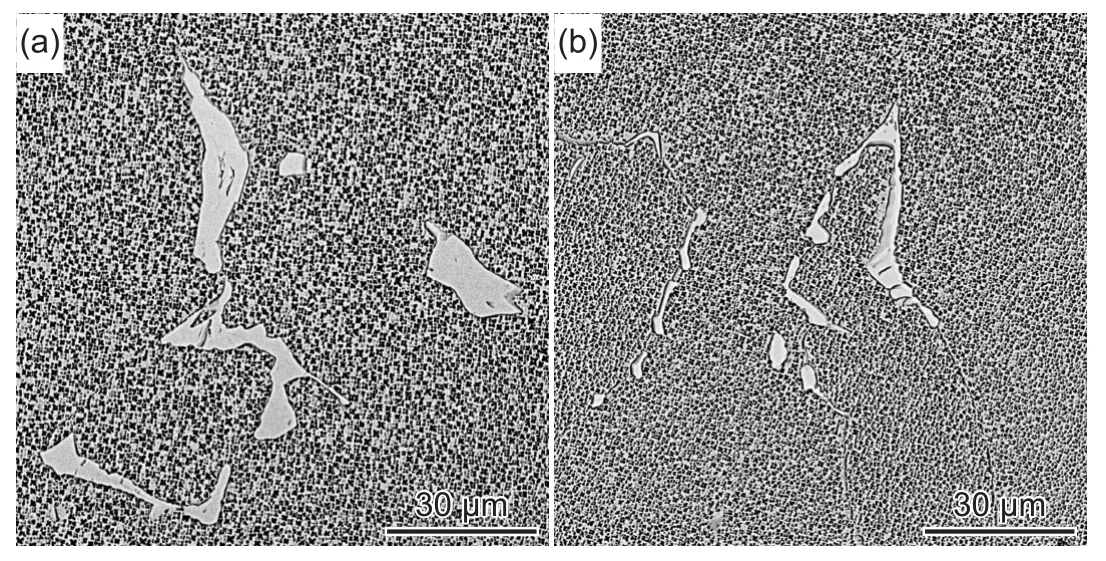

图2 为铸锭中心和边缘处的碳化物相。可见在靠近铸锭中心处的碳化物呈较大的骨骼状或草书体状,分布较为集中;铸锭边缘处的碳化物则是连续细小的条状,且之间有细长的碳化物析出相连接成链,从分布上看更为弥散。分析认为,碳化物的析出受熔速和凝固速率的影响较大,Nb 元素大量富集后对温度梯度极为敏感,同时铸锭边缘处和中心处冷却强度不同,致使枝晶生长发生变化,进而影响晶界处析出相的形貌[10]。

图2 铸锭不同位置的碳化物相 (a)铸锭中心处;(b)铸锭边缘处Fig.2 Carbide phases at different positions of ingot (a) center of ingot;(b) edge of ingot

图3 为碳化物相面积沿径向变化情况。结果表明,随着与铸锭中心距离增加,碳化物的面积显著降低。造成这种现象的原因有两个:一方面是重熔凝固过程糊状区枝晶生长会形成闭合区,偏析元素扩散受阻,在闭合区内易聚集形成偏析。边缘部分冷却速率大使枝晶生长迅速,晶界处形成许多细小闭合区,偏析元素没有足够的时间流动扩散便以碳化物的形式析出,最终析出相的面积减小且在分布上更加弥散[11-12]。另一方面,中心处冷却速率下降使得液相中Nb 元素偏析程度增加,Nb 元素富集量增多,而碳化物析出相中的主要元素就是Nb[13]。此外,锭头由于下部潜热和热封顶综合作用,铸锭内外温度梯度减小,造成内外析出相面积差距小于锭尾。

图3 碳化物相面积沿径向变化情况Fig.3 Radial variation of carbide phase area

2.2 不同位置宏观组织特征

图4 为光学显微镜下宏观枝晶组织,枝晶部分因被腐蚀呈暗黑色,晶界处呈亮白色。铸锭边缘处由于温度梯度较高,一次枝晶细长挺直,紧密平行分布,与纵轴成20°生长角,二次枝晶被抑制生长,呈点状分布在一次枝干上,枝晶间距小。铸锭中心处枝晶变为沿竖直方向生长,此处温度梯度较小,枝晶干发展粗大,出现较多的二次枝晶,枝晶间距显著增大。

图4 铸锭不同位置枝晶形貌 (a)铸锭边缘;(b)铸锭中心Fig.4 Macrostructures of ingot at different positions (a) edge of ingot;(b) center of ingot

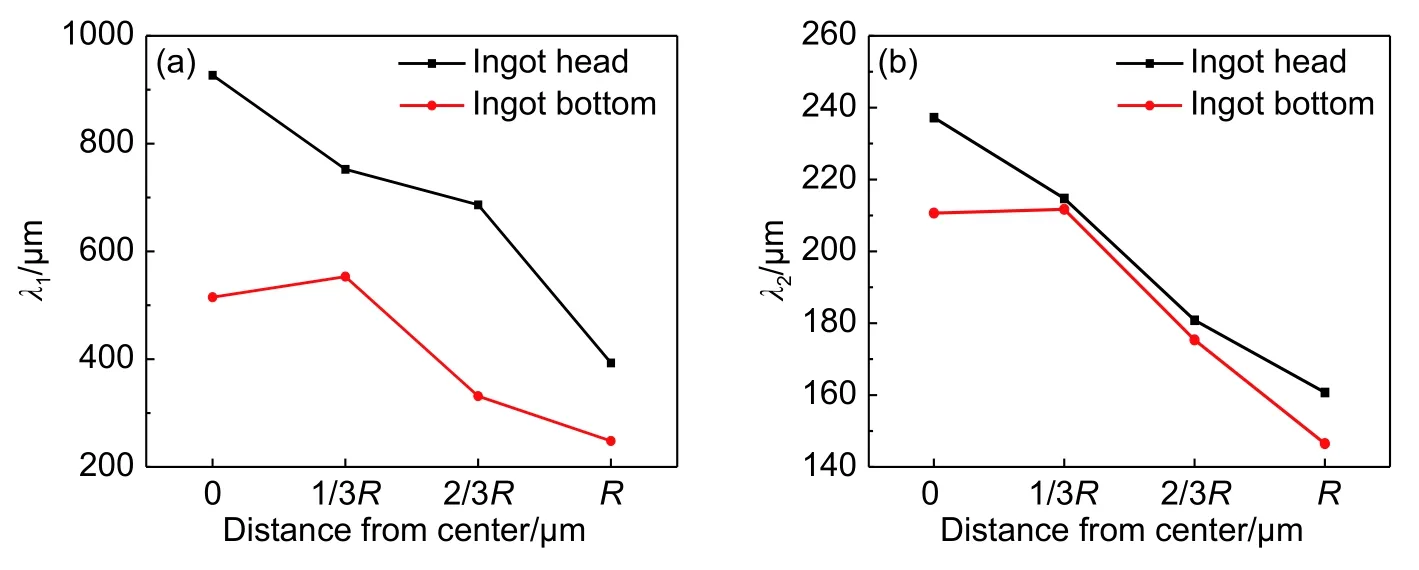

两相邻枝晶干中心之间的距离为一次枝晶间距(λ1),在同一个枝晶干上两相邻二次枝晶中心之间的距离为二次枝晶间距(λ2),如图5(a)所示。由于二次枝晶更为密集,为减小误差,按照图5 (b)所示,测量连续多个二次枝晶之间距离L,除以n-1(n 为二次枝晶个数,n≥5)。枝晶间距沿径向变化曲线如图6所示。

图5 枝晶间距示意图 (a)金相图;(b)示意图Fig.5 Dendrite spacing diagram (a) metallographic diagram;(b) schematic diagram

图6 枝晶间距沿径向情况 (a)一次枝晶间距;(b)二次枝晶间距Fig.6 Dendrite spacing along radial direction (a) primary dendrite spacing;(b) secondary dendrite spacing

以上结果表明,相同位置锭头枝晶间距大于锭尾处,枝晶间距从中心到边缘逐渐减小。锭尾部分组织处在初始凝固阶段,熔池较为扁平,主要受结晶器底部作用,在中心和1/3R 处冷却效果相似使枝晶生长状况相近,枝晶间距相近。边缘的凝固主要受结晶器侧壁的冷却作用,在凝固初期和末期相差不大,因此锭头和锭尾边缘处的枝晶间距相差不大。中心处锭头和锭尾的枝晶间距相差较大,锭头部分凝固处于冶炼中后期,熔池受下方已凝固铸锭的潜热释放影响,温度梯度较小,枝晶生长速率减小,枝晶发展比较粗大,使枝晶间距增大[14-15]。

冷却速率、枝晶间距和元素偏析三者之间相互影响,互为反映。冷却速率增大导致枝晶间距缩小,溶质截留加重,枝晶干中溶质含量增加[16]。二次枝晶间距减小,糊状区渗透率降低,Nb 元素偏析减弱,枝晶间碳化物在一定程度上减少。

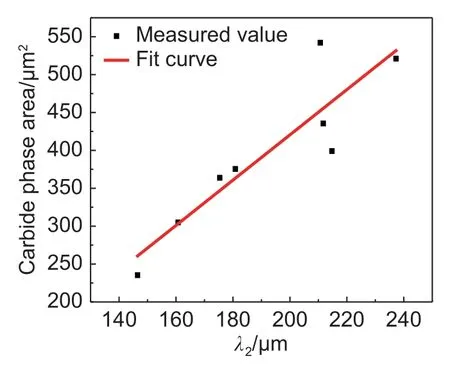

枝晶间距与碳化物趋势一致,经回归分析发现呈线性相关,如图7所示。由此可知,枝晶间距的变化会显著影响析出相的形态和分布,进而使合金性能受到影响。因此可通过改变枝晶生长情况,改善枝晶间距和控制析出相,提高铸锭质量。

图7 析出相面积与二次枝晶间距关系Fig.7 Relationship between precipitation area and secondary dendrite spacing

2.3 数值模拟结果

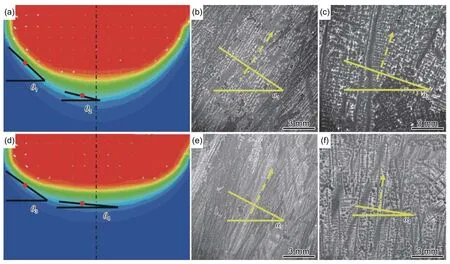

枝晶干沿熔池轮廓法向生长,冶炼过程的熔池轮廓可通过一次枝晶方向确定[17]。数值模拟可得不同时刻的熔池形状,实验中试样分别位于铸锭200 mm和2300 mm 高度处,选取对应时刻的熔池模拟结果对比。在金相结果中作枝晶干生长方向的法线,即实际熔池在此处的切线,测得水平夹角αi(i=1、2、3、4);在模拟结果中作边缘和中心熔池的切线,测得水平夹角θi。经测量θi-αi≤8°,熔池轮廓模拟与实际误差较小。对比结果如图8所示。锭头部位熔池较深,呈浅“V”型,锭尾熔池扁平,表现为盆状。综上,数值模拟结果与实际凝固过程能较好地吻合,模型准确性得到验证。

图8 模拟熔池和实际熔池形貌对比 (a)铸锭顶部模拟示意图;(b)铸锭顶部边缘模拟示意图;(c)铸锭顶部中心;(d)铸锭底部;(e)铸锭底部边缘;(f)铸锭底部中心Fig.8 Comparison of simulated and actual molten pool morphology (a)ingot head simulation schematic;(b)ingot head edge simulation schematic;(c)ingot head center;(d)ingot bottom;(e)ingot bottom edge;(f)ingot bottom center

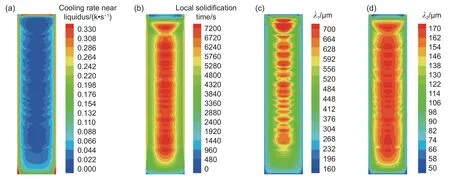

图9 为铸锭凝固过程中局部凝固时间、一次和二次枝晶间距模拟结果云图。冶炼过程电流波动导致熔速在一个稳定范围内上下浮动,影响铸锭凝固过程,故在下列云图中部呈现出层叠状。开始熔炼时结晶器底部冷却强度大,局部凝固时间短;随着熔炼进行,下方铸锭的凝固潜热使铸锭中心冷却强度降低,中心区域凝固时间变长,此处枝晶有足够的时间生长发展,铸锭中心处枝晶间距显著增加。

图9 模拟结果云图 (a)冷却速率;(b)局部凝固时间;(c)一次枝晶间距;(d)二次枝晶间距Fig.9 Cloud images of simulation results (a) cooling rate;(b) local solidification time;(c) primary dendrite spacing;(d) secondary dendrite spacing

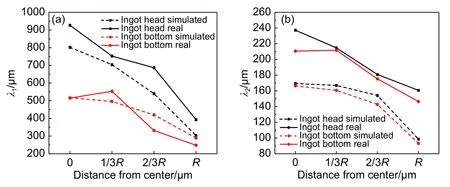

图10 为铸锭对应位置枝晶间距的模拟结果与实测值沿径向变化对比。由图10 可知,枝晶间距从中心到边缘呈递减趋势,模拟结果与实测值变化趋势一致,误差小于130 μm,模拟结果和实际较吻合。

图10 枝晶间距模拟结果与实测值对比 (a)一次枝晶间距;(b)二次枝晶间距Fig.10 Comparison between simulated dendrite spacing results and measured values (a) primary dendrite spacing;(b) secondary dendrite spacing

枝晶在糊状区内发展和生长,与温度梯度和冷却速率等密切相关。在同一时刻,更快的冷却速率导致更快的枝晶生长,枝干上方产生的二次枝晶越多,则这些次生枝晶生长竞争越激烈;随着分枝的增加,它们之间互相抑制排挤,一次、二次枝晶臂间距都变小[18]。由凝固理论可知,定向凝固条件下,冷却速率越大,则固液界面处的散热能力越强,而枝晶臂间距随界面散热能力的增大而减小,因此,冷却速率越大,枝晶间距越细小,组织性能越好[19]。

冷却速率增大,有利于减小枝晶间距,抑制析出相聚集增大。锭头冷却速率降低,凝固时间增长,元素在熔池内能更好的扩散,使锭头部分内外偏析差距减小;另外Nb 元素的偏聚度与液固相间的温度差有正相关的关系,在凝固刚开始时液相中Nb 偏聚速度较快,而到凝固后期Nb的偏聚速度降低[20],最终表现为锭头边缘碳化物面积大于锭尾。

利用热力学软件Thermo-Calc的平衡凝固模型对GH4742 合金的凝固过程进行模拟,得到合金的热力学平衡相图,如图11所示。由图11 可知,凝固完毕后合金中主要存在基体γ 相、析出相γ′相、碳化物MC、M23C6及少量σ 相。当温度降至1310 ℃时,MC 相开始析出,在700 ℃时会发生退化。本实验采用的VAR 铸锭未经时效处理,故MC 相退化情况忽略不计。铸锭边缘由于冷却强度大,温度变化较快,在碳化物析出温度段停留时间短,碳化物析出量少;锭心部位温度变化慢,碳化物有充足的时间析出,综合枝晶间距增大的影响,使中心处碳化物相面积明显大于边缘部位。

图11 GH4742 合金的热力学平衡相图(a)和局部放大图(b)Fig.11 Thermodynamic equilibrium phase diagram of GH4742 alloy (a)and partial enlargement (b)

3 结论

(1)GH4742 合金VAR 铸锭中广泛分布有γ 基体相、γ′强化相和碳化物相,碳化物以Nb、Ti 元素为主,其中Nb 元素高达63%。

(2)碳化物形态从中心到边缘由大块骨骼或草书体状变为互相连接细小的块状,碳化物尺寸随着与中心距离增加而减小,这种变化趋势在锭尾处尤为显著。

(3)枝晶间距与碳化物尺寸沿径向变化趋势一致,边缘处枝晶以细密整齐的树枝晶为主,与竖直方向成20°生长角,中心处枝晶粗壮,沿竖直方向生长,二次枝晶发达。

(4)碳化物相的面积与二次枝晶间距呈线性相关,相关性系数为2.99,提升冷却速率,缩短局部凝固时间可有效降低碳化物相面积。