热连轧卷取成卷原理分析及研发应用

2022-08-03闫丰梅

闫丰梅

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

太钢热连轧2 250 mm 主轧线采用日本TEMIC V3000 系列控制系统,通过TC-NET、Device-NET 及Tosline-s20 网络系统将各个控制器之间以及控制器与HMI、现场设备、传动设备之间有机地连接成先进、稳定的控制网络系统[1]。主轧线分为炉区、粗轧区、精轧区、卷取区,本文着重介绍卷取的成卷原理,并对造成头部压痕的原因进行分析并进行相应处理。

1 卷取设备及带钢头部压痕控制因素分析

卷取区的主要设备包括输出辊道、层流冷却、侧导、卷取机等。

1.1 机械设备因素

带钢头部在卷取机内的弯曲变形不够,使带钢头部端面与下表面接触时为线接触,而非面接触,带钢头部端面直接冲击带钢第一圈下表面,产生压痕缺陷。而导致带钢头部在卷取机内的弯曲变形不够的因素包括助卷辊与裙导板之间间隙大小设计、裙导板选用的材质、裙导板的磨损程度等。

1.2 控制精度因素

当带钢头部端面与带钢下表面接触时,由于卷取机助卷辊在接触前没有及时跳开,导致带钢头部端面与带钢下表面产生很大的冲击力,冲击力值越大,压痕的深度越深。因此,机械设备是带钢头部压痕产生的根本原因,而控制功能精度可以降低压痕缺陷的深度。

2 带钢头部压痕的解决方案

通过细致分析和深入研究机械设备和其控制功能原理,提出了从机械设备和控制功能精度两方面解决带钢头部压痕的方案。

2.1 机械设备改进

比对国内外不同机械设备供应商和设计单位对卷取机设备的设计,结合生产厂实际生产过程中带钢在卷取机内的弯曲变形程度,对机械设备提出了如下改进方案:

1)改变卷取机助卷辊裙导板设计,降低助卷辊与裙导板之间的间隙,从而提高带钢在卷取机内的弯曲变形程度;

2)改造卷取机助卷辊裙导板的制造材质,降低裙导板的耐磨程度,延长使用寿命;

3)缩短卷取机助卷辊裙导板的更换周期,保障设备功能精度,避免压痕缺陷产生。

2.2 控制精度改进

2.2.1 提高卷取机自动踏步控制(AJC)的控制精度

卷取机自动踏步控制(AJC)是为了解决降低钢卷头部压痕深度而开发的功能,即当带钢头部在到达卷取机助卷辊前,助卷辊及时跳开,从而降低带钢头部与带钢下表面接触产生的冲击力,减轻压痕的深度。

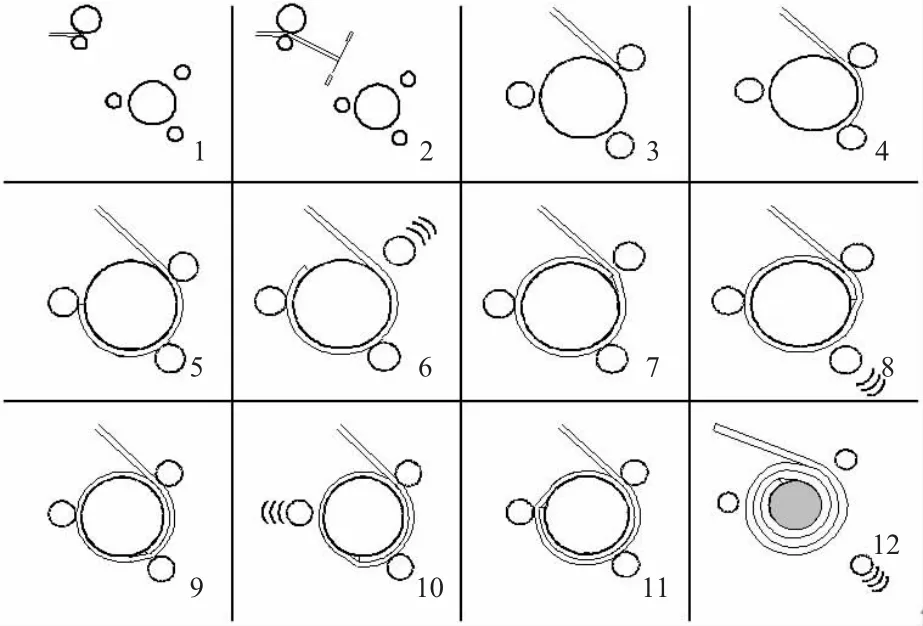

自动踏步控制(AJC)的基本原理(见图1):控制系统自动跟踪计算带钢头部位置,当带钢头部转到距离任一助卷辊一定位置时,该助卷辊迅速抬起(位置控制),而当带钢头部通过助卷辊后,该助卷辊则迅速按设定压力回靠,以压紧卷筒上的带钢(压力控制)。该过程一直持续到卷取若干圈后,全部助卷辊打开为止。精度高的自动踏步控制应在保证带钢头部端面不与助卷辊相撞的前提下,尽可能缩小助卷辊和带钢脱离的时间,使卷形不受影响,从而减少压痕缺陷程度。

图1 卷取机助卷辊自动踏步控制(AJC)过程简图

控制系统对带钢头部跟踪距离计算的精度直接关系到带钢头部在到达助卷辊前助卷辊是否可及时跳开。因此,在夹送辊前面设置1 个金属热检装置和1 个金属冷检装置,金属冷检装置位于金属热检装置的前面,同时接通金属冷检装置和金属热检装置,启动带钢的跟踪控制,根据带钢速度计算出带钢头部到达夹送辊以及助卷辊的时间,从而精确带钢头部跟踪位置。当带钢头部到达第一个助卷辊后,助卷辊的负荷接通,带钢进行头部跟踪修正,然后到达第二个、第三个助卷辊时都要进行修正。当带钢头部缠绕卷筒第二圈且再次到达三个助卷辊时则不再进行修正。头部跟踪距离计算公式如下:

式中:S 为头部跟踪距离,mm;v 为带钢速度;t 为运行时间;Sx为距离修正值。

当Q235B 钢的厚度为15~16 mm,Sx=30 mm;当Q235B 钢的厚度为16~19 mm,Sx=37 mm;当Q235B钢的厚度为19~22 mm,Sx=40 mm;当Q245R 钢的厚度为15~16 mm,Sx=35 mm;当Q245R 钢的厚度为16~19 mm,Sx=41 mm;当Q245R 钢的厚度为19~22 mm,Sx=43 mm。

与之前直接靠检测器计算相比,投入检测器计算与带钢头部位置跟踪修正的智能模糊控制思想,完善了控制系统中跟踪距离计算的控制思想,避免了由于检测器受外部环境异常干扰导致精度降低而造成的助卷辊踏步控制精度差的问题。

2.2.2 开发AJC 助卷辊跳开值自动识别功能

自动踏步控制(AJC)功能可以根据钢种、规格来识别带钢速度、卷取张力力矩等工艺参数[2],并可自动修正自动踏步控制(AJC)调节参数,达到精确控制助卷辊跳开值,降低头部压痕缺陷程度的目的。

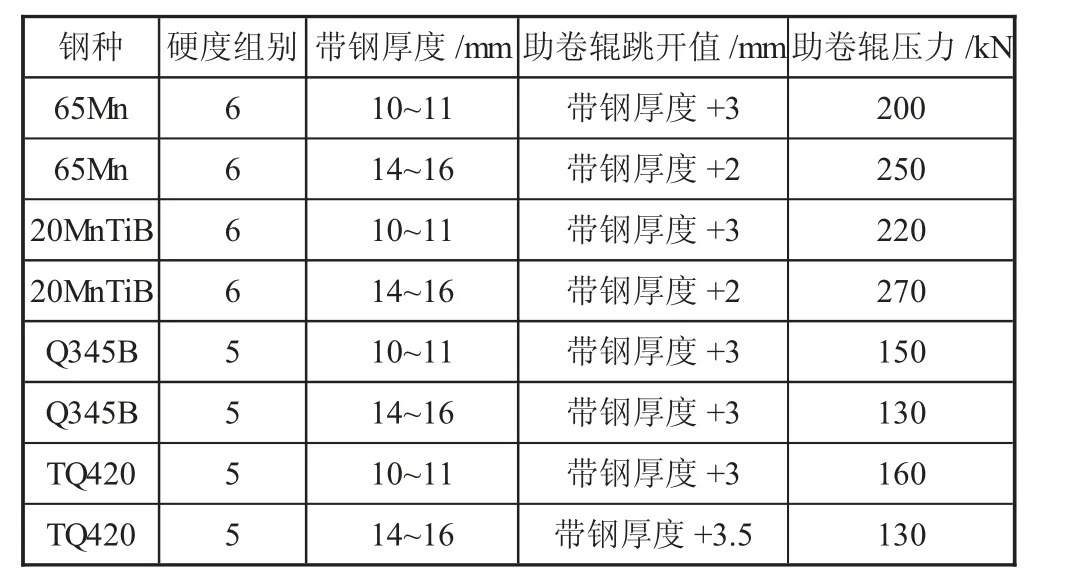

控制系统具体执行方法:根据不同钢种的硬度组别确定助卷辊跳开值以及助卷辊压力。不同钢种由于硬度不同,助卷辊与带钢接触受压后,产生压痕的深度不同。通过区分钢种硬度、助卷辊的跳开值以及助卷辊压力采用最优值,最大限度地消除头部压痕的产生。

在二级计算机中根据板坯的化学成分确定不同的钢种,根据不同的钢种确定不同的硬度组别,在卷取机建立跟踪前,二级计算机将硬度组别代码以及厚度代码发给一级计算机。一级计算机根据不同的硬度和厚度规格自动调节助卷辊的跳开值以及助卷辊的压力值(见表1)。

表1 厚规格带钢助卷辊自动踏步控制(AJC)跳开值

2.2.3 改变带钢头部层流冷却方式

根据不同的钢种、规格,分别采取不同的带钢头部层流冷却方式,厚规格钢种由原来设定的头部冷却调整为头部弱冷方式或者头部不冷方式,并且保证层流冷却头部温度控制精度,目的是使带钢头部易产生压痕的品种规格能够提高带钢头部温度,降低头部变形抗力,使带钢头部到达卷取机助卷辊裙导板(apron plate)与卷筒之间形成的弧形通道时,在卷取机内更容易弯曲成卷,减小带钢头部端面对钢卷第一圈下表面的冲击,避免产生带钢头部压痕。

3 结论

1)通过对带钢头部压痕产生的原因进行认真分析和仔细研究,得出带钢头部压痕产生的影响因素是机械设备,而控制功能精度可以降低压痕缺陷的程度,并提出了有效可执行的解决方案。

2)改进热轧带钢卷取助卷辊控制技术,在一级计算机中进行头部跟踪计算,带钢头部到达夹送辊时进行第一次负荷修正,到达助卷辊时进行第二次负荷修正;在二级计算机中进行分钢种规格设定,在卷取机建立跟踪前,二级计算机将硬度组别代码以及厚度代码发给一级计算机;一级计算机根据不同的硬度和厚度自动调节助卷辊的跳开值并进行助卷辊压力的给定控制。

3)方案实施后,压痕的深度明显减轻,个别钢种规格的压痕基本消除,满足了用户的需求,得到用户的好评,同时也标志着本厂卷取机带钢头部压痕的控制水平已处于国际领先水平。