螺纹钢多切分轧制K3 崩槽问题分析

2022-08-03应长征

谢 辉, 应长征

(方大特钢科技股份有限公司, 江西 南昌 330012)

切分轧制技术[1]在螺纹钢生产中得到广泛应用,三切分、四切分、五切分技术也比较成熟,多切分轧制(三切分及三切分以上),K3、K4 道次是关键控制点。而在生产应用中,K3 使用不当,轧槽经常会出现崩槽问题。要想解决K3 崩槽问题,需要先了解多切分轧制的特点,了解K3K4 孔型的特点,再针对性的进行控制。本文主要对多切分轧制特点进行分析,并从生产实践中阐述,分析K3 崩槽问题的主要影响因素,并从生产实践中总结出控制措施,从而解决多切分轧制K3 崩槽问题。

1 切分轧制技术及孔型特点

切分轧制是指在型钢热轧机上利用特殊轧辊孔型和导卫装置将一根轧件沿纵向切成两根或多根轧件,进而轧出两根或多根成品材的轧制工艺。目前,比较成熟的切分轧制技术,有二切分、三切分、四切分、五切分,在普棒线,小规格钢筋的生产均以切分轧制的形式生产。

本文阐述的多切分轧制,指三切分以上轧制工艺,即三切分、四切分、五切分。

要了解K3 崩槽问题,就必须了解多切分轧制预切分孔型及切分孔型系统特点。

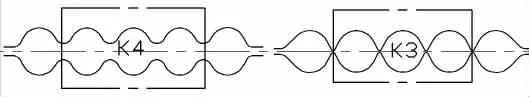

五切分见图1;四切分见图2;三切分见图3。

图1 五切分K3、K4 孔型图

图2 四切分K3、K4 孔型图

图3 三切分K3、K4 孔型图

从图1、图2、图3 可以看出,多切分轧制,无轮是三切分、四切分还是五切分,K3、K4 中间孔都是限制宽展,尤其是K3,切分数越多,限制宽展越明显。五切分K3 中间三个孔都是限制宽展,切分带受双向宽展挤压受力,更容易崩槽。

2 崩槽问题描述

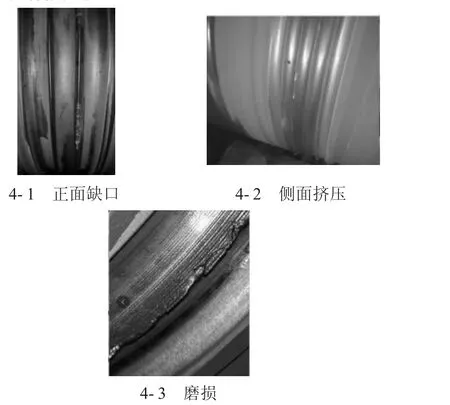

多切分螺纹钢K3 崩槽是指在轧制过程中,K3 道次轧槽,切分带出现撕裂、啃坏、“掉肉”、凹坑等现象。主要有几种类型:

切分带正面出现凹坑、缺口见图4-1;切分带受侧面挤压力,导致撕裂、掉块见图4-2;切分带磨损过快,导致崩槽见图4-3。

图4 K3 切分带崩槽示意图

K3 道次轧槽崩槽,不管是哪种类型,都可能导致切分时撕不开,容易造成切分后冲出口等生产事故,发现该问题后,应及时换槽,避免事故发生。

3 原因分析

从螺纹钢多切分轧制工艺特点分析,K3 孔型中孔为限制宽展,特别是五切分轧制,中孔受两侧双向挤压力,更容易出现崩槽问题。

轧槽崩槽,主要表面为切分带横向挤压开裂、压下过大啃坏、崩缺、磨损不均等导致切分带“掉肉”、撕裂等现象,导致切分轮撕不开,造成事故。影响K3 崩槽的在主要影响因素:

3.1 导卫、轧机安装不档

1)K3 进口导卫与轧槽不对中、轧机错辊或窜辊,导致K4 轧件咬入K3 轧槽时,切分带与K4 预切分带未对中咬合,导致K3 切分带受力过大崩槽。

2)K3 进口导卫安装不水平,导致咬入K3 轧槽时,下辊或上辊受力过大,导致K3 切分带受力过大崩槽。

3.2 生产工艺控制不到位

1)来料过大。即K4 出料过大,造成K3 压下量过大,切分带负荷过大,造成崩槽。

2)咬入不正。K4 出料不规则,走势不正,出现侧弯等或轧制线未对中,造成咬入K3 时,K4 预切分带与K3 未中,导致咬入瞬间K3 切分带受力过大,造成崩槽。

3)K4 轧槽磨损过大,导致上下槽预切分带间隙大,K3 压下量增加。如图5 所示,K4 轧槽磨损后,预切分带间隙增加,K3 切分带受力增加,很容易导致崩槽。

图5 K4 轧槽老化示意图

3.3 冷却水不充分

轧槽冷却不充分[2]:轧槽冷却水管过窄、水压低水量少、或冷却水未对中切分带集中冷却等,均造成K3 切分带热负荷过大,轧制到一定过钢量时造成崩槽;或K4 冷却水不足,会导致轧槽老化过快,导致K3崩槽,如图6 所示。

图6 K4 轧槽冷却水不足导致老化

3.4 孔型设计不合理

根据多切分轧制工艺特点,因K3 孔型中孔限制宽展,若前道次孔型与K3 不匹配,K4 孔型截面积过大,则造成K3 中孔宽展方向挤压受力过大,导致切分带横向受力过大造成崩槽。

1)K4 预切分带间距过宽,与K3 不匹配,造成K3切分带横向受力过大或者上下压下量过大。

2)K4 预切分带中孔截面积过大,与K3 中孔不匹配,造成K3 宽展方向受力过大,导致K3 崩槽。

3.5 K3 轧辊材质问题

1)因K3 切分带比较尖锐,如选用轧辊硬度太大,太硬太脆,则轧制过程切分带受力后容易崩缺。

2)轧辊存在质量问题,或者工作层不满足要求,导致轧槽出现“掉肉”、“崩槽”。

4 控制措施

通过原因分析,以及生产实践论证,总结出以下控制措施,解决K3 崩槽问题:

4.1 规范K3、K4 轧机导卫的装配

1)严格选用K3、K4 进口导卫,采用标准样棒调整导轮开口度,同时需确保四个导轮与导卫导板中心线一致。

2)安装备机时,进口导卫中心线应该与K3、K4轧槽中心线完全对中,制作在线调整用的导卫样板,使样棒和轧槽咬合,便于观察导卫与轧槽的对中性。

3)上线轧机严格检查,采用百分表检测K3、K4轧机,轴向窜动值控制在0.02 mm 以内。

4.2 料型调整,严格按工艺标准控制料型

1)生产过程中应该控制好辊缝,勤测料型,每2 h测量一次料型,生产过程中及时修正料型,确保符合标准。避免料过大,导致K3 切分带受力过大。

2)严格控制K4 架次过钢量,根据轧槽磨损情况安排更换,确保轧槽表面质量。

4.3 控制好轧槽冷却水

1)K4、K3 轧槽冷却水由低压水改为高是,压力由0.5~0.6 MPa,调整为1.0~1.2 MPa 控制,确保冷却水量充足。

2)将K4、K3 水管喷嘴设计为三排喷嘴,且喷嘴的间距与切分带一致,确保冷却水对中切分带,使切分带充分冷却,防止因热疲劳导致崩槽。同时,设计水管喷嘴角度应该与轧辊中心成20°~30°为宜(如图7)。

图7 K3、K4 冷却水管(mm)

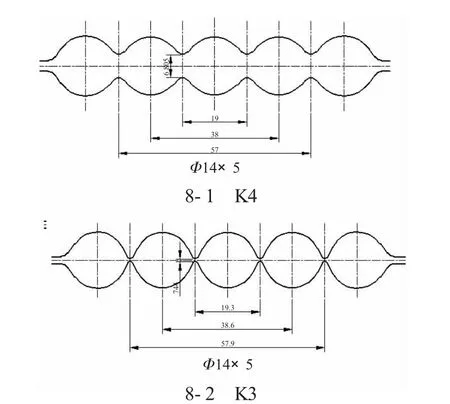

4.4 合理设计K4 孔型(以五切分为例)

对K4 孔型进行修改,使K4 中孔与K3 匹配(如下页图8)。

图8 Φ14 mm×5 优化后K3、K4 孔型(mm)

1)成品规格越小、切分数越多,K4 预切分带间隙应越小,Φ14 mm 五切分规格,应该控制在6.5~7.0 mm 较好,即可以满足K3 切分带压下率85%左右的控制要求,也可以确保K4 负荷不会太大。

2)K3、K4 切分带中心距应设计合理,K3 切分带中心距比K4 大0.2~0.3 mm,即确保咬入K3 能对中,也不导致K3 横向挤压受力过大。

4.5 选用合适的轧辊材质

1)K3 轧辊硬度不宜过高,轧辊硬度从77-83 HSD改为68-72 HSD,硬度也能太低,否则磨损、老化过快,也容易造成崩槽。

2)如使用高速钢等轧辊,应该对硬度进行单独调整,专用于K3,防止硬度过高导致崩槽。

5 K3 崩槽控制关键点

1)控制好本道次和前道次料型、K3、K4 冷却水压、K4 轧槽过钢量、K3 轧辊硬度,将相关要求形成标准化文件,严格执行。

2)设计K3K4 孔型时,应避免切分带负荷过大,K4 预切分带厚度不能太厚,K3 切分带压下率尽量控制在85%左右。同时,应该合理设计K4K3 预切分带和切分带间距,K3 预切分带间距比K4 预切分带间距大0.2~0.3 mm 为宜,防止K3 中孔因受限制宽展而导致切分带挤压受力崩槽。

6 结论

1)通过对多切分轧制孔型特点进行阐述,从而分析K3 崩槽问题产生的原因,并通过实践论证剔除对应的控制措施,K3 崩槽问题能得到有效解决。

2)控制好K3 崩槽问题,即可减少生产事故,降低职工劳动强度,又可增加轧槽过钢量,降低辊耗。

3)通过以上控制措施后,K3K4 轧槽均能很好地使用,即能满足过钢量要求,轧槽也不会出现崩槽现象(如图9、图10)。

图9 优化后K4 轧槽图

图10 优化后K3 轧槽图