TRIP780及DP780钢成形性能的影响因素研究

2022-08-03张吴忌刘仁东郭金宇

沈 刚 张吴忌 刘仁东 郭金宇 董 瀚 史 文

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.鞍钢股份有限公司技术中心,辽宁鞍山 114009)

近年来,随着人们对汽车的安全性、节能性提 出了更高的要求,汽车用先进高强钢的发展受到了日益广泛的关注[1]。汽车用钢对性能的要求很高,不仅要有高的强塑性,还要具备良好的成形性[2]。而汽车用钢强度的提高通常会导致塑性的下降,使得利用残留奥氏体增强增塑的机制广泛应用于第三代汽车用先进高强钢[3]。相变诱发塑性(transformation induced plasticity,TRIP)钢的主要强化机制与第三代汽车用先进高强钢一致,在应变过程中残留奥氏体通过发生马氏体相变来提高强塑性[4-5]。汽车钢板冲压成形过程中常见的失稳形式为破裂。根据破裂性质可以分为以下两种:第一种主要发生在传力区,由于材料强度不够导致的强度破裂;第二种主要发生在变形区,由于材料塑性不足而产生的塑性破裂[6]。钢材的应变硬化指数n值是其成形性能的重要参数,高的应变硬化性能可以推迟颈缩的发生。蒋浩民等[7]的研究表明,在较长应变范围内保持较高n值的材料适合高胀形的成形方式。汽车钢板服役时大多经历过变形,通过普通拉伸试验来评估其成形性能会有较大误差,因此研究材料变形后的力学性能及其变化规律很有必要[8-9]。本文对同一强度级别的商用TRIP780及DP780钢进行预应变拉伸,研究了两者性能的变化及差异,为评估其成形性能及服役安全性提供参考。对两种钢进行冲压成形,并使用Dynaform模拟软件分析成形过程中板料的应变及减薄情况。通过对比冲压成形性能,研究影响其成形性能的因素。最后分析了TRIP780钢中残留奥氏体的转变规律。

1 试验材料与方法

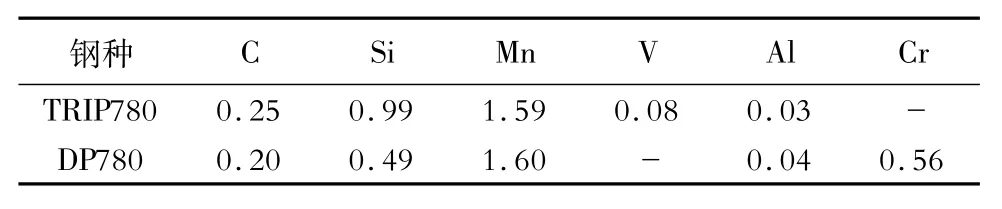

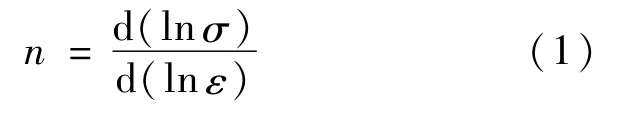

TRIP780及DP780钢的化学成分如表1所示。采用线切割在厚度为1.35 mm的TRIP780及DP780钢板上截取金相试样,使用Hitachi SU-1510型钨灯丝扫描电子显微镜观察其显微组织。按GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》沿钢板轧向切取标距为50 mm的拉伸试样,在MTS C45.305型万能试验机上分别进行应变量为5% 和10% 的拉伸预应变,卸载后再拉伸至断裂,拉伸速率为2 mm/min。应变硬化指数n值采用Hollomon关系式[10]计算:

表1 试验钢的化学成分(质量分数)Table 1 Chemical compositions of the experimental steels (mass fraction) %

式中:σ和ε分别表示真应力和真应变。

采用Dynaform软件对试验钢进行汽车A柱连接件冲压成形仿真模拟,冲压速率为5 000 mm/s(Dynaform仿真动力显示算法的虚拟速率),压边力为200 kN。使用天锻冲压机进行冲试验,并与模拟结果进行对比,冲压速率为10 mm/s,压边力分别为20、100、200 kN。

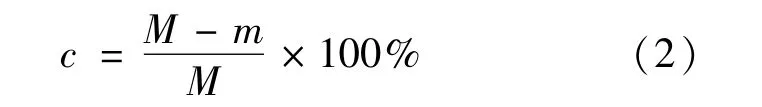

采用Lake Shore 7407型振动样品磁强计测量TRIP780钢拉伸及冲压成形过程中残留奥氏体含量。磁性法的原理是根据物相在磁场中磁饱和强度的差异来计算残留奥氏体体积分数,计算方法[11]为:

式中:M为不含奥氏体标样的饱和磁化强度;m为待测试样的饱和磁化强度;c为残留奥氏体体积分数。

2 试验结果与分析

2.1 显微组织

从图1可见,TRIP780钢组织主要包括铁素体(F)、贝氏体(B)及残留奥氏体(RA),通过Image J软件分析获得铁素体体积分数约54% ,贝氏体和残留奥氏体的体积分数约45% 。TRIP钢中贝氏体可以保证其强度,铁素体可以提供塑性,在应变过程中残留奥氏体转变则可同时提高强度和塑性。DP780钢组织主要由铁素体(F)和马氏体(M)构成,通过Image J软件分析获得铁素体体体积分数约69% ,马氏体体体积分数约31% 。DP钢的强度主要由硬质相马氏体提供,塑性则由软质相铁素体保证。

图1 TRIP780(a)和DP780(b)钢的显微组织Fig.1 Microstructures of TRIP780(a)and DP780(b)steels

不同预应变TRIP780钢试样的磁化曲线及残留奥氏体体积分数如图2所示。可见,0、5% 、10% 预应变试样的饱和磁化强度分别为176.19、182.83和188.13 emu/g,标样的饱和磁化强度为206.93 emu/g,通过式(2)计算得到残留奥氏体体积分数分别为14.9% 、11.6% 、9.1% 。随着预应变量的增加,残留奥氏体逐渐向马氏体转变,残留奥氏体体积分数下降,试样的饱和磁化强度上升。

图2 不同预应变TRIP780钢试样的磁化曲线(a)及残留奥氏体含量(b)Fig.2 Magnetization curves(a)and retained austenite content(b)of TRIP780 steel samples with different pre-strains

2.2 力学性能

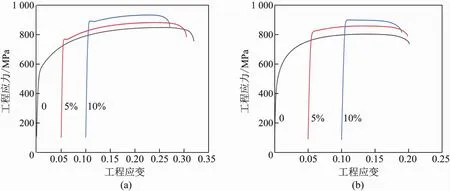

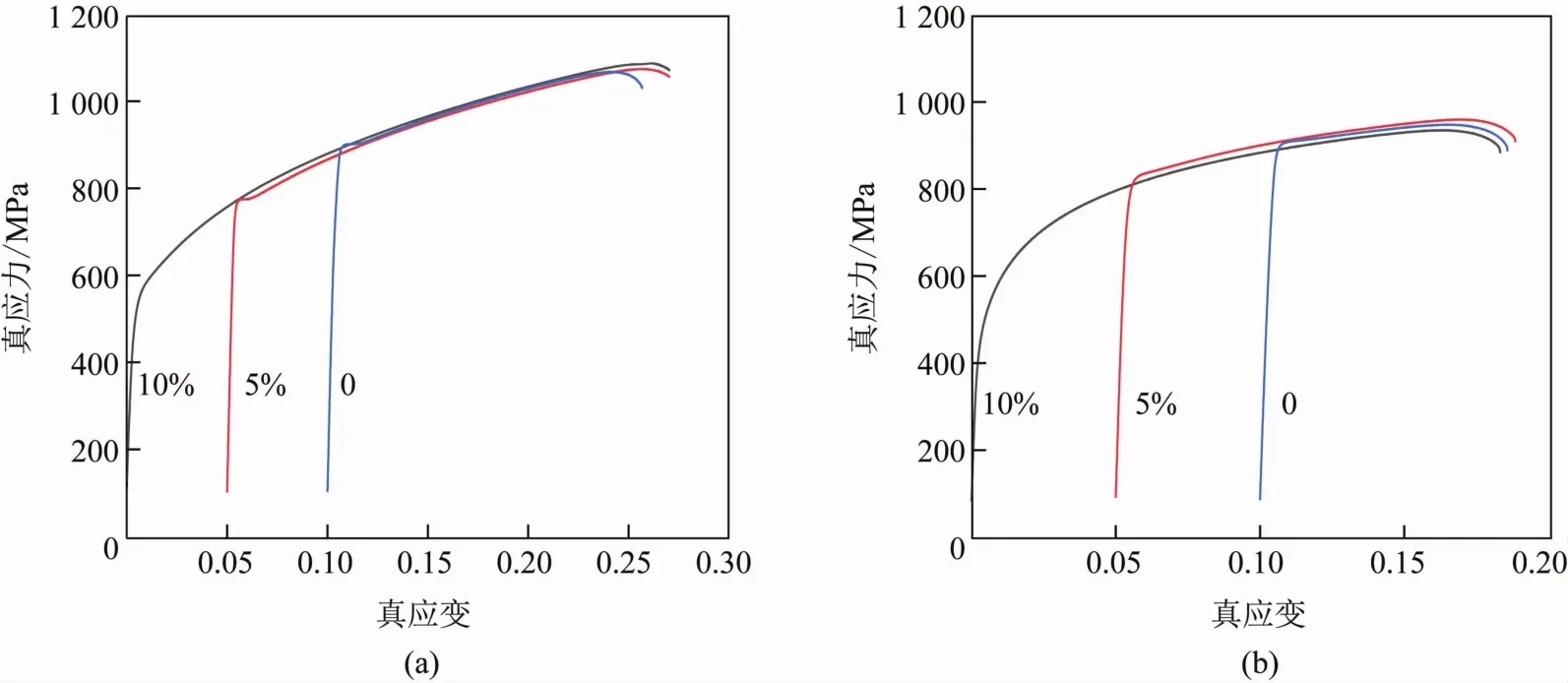

试验钢的工程应力-工程应变曲线及真应力-真应变曲线分别如图3和图4所示。TRIP780钢未预应变试样的工程应力-工程应变曲线无明显屈服平台,表现为连续屈服;预应变后出现明显的屈服点,相关文献提出是应力松弛和Snoek气团共同造成TRIP钢的屈服现象[12]。DP780钢试样预应变前后均表现为连续屈服,这是由于在热处理冷却过程中,马氏体相变体积膨胀使得周围铁素体产生大量可动位错,在较低应力下位错源被激活,从而使DP钢出现连续屈服[13]。两种试验钢不同预应变试样的真应力-真应变曲线在塑性变形阶段基本重合,且极限抗拉强度接近,说明其应变硬化机制不会因为应变的中断而发生变化。

图3 TRIP780(a)和DP780(b)钢的工程应力-工程应变曲线Fig.3 Engineering stress-engineering strain curves of TRIP780(a)and DP780(b)steels

图4 TRIP780(a)和DP780(b)钢的真应力-真应变曲线Fig.4 True stress-true strain curves of TRIP780(a)and DP780(b)steels

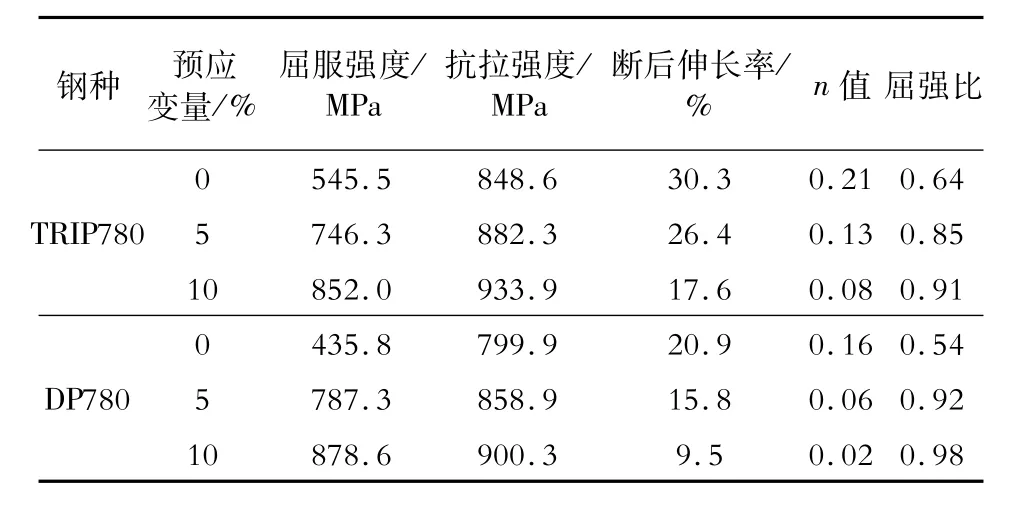

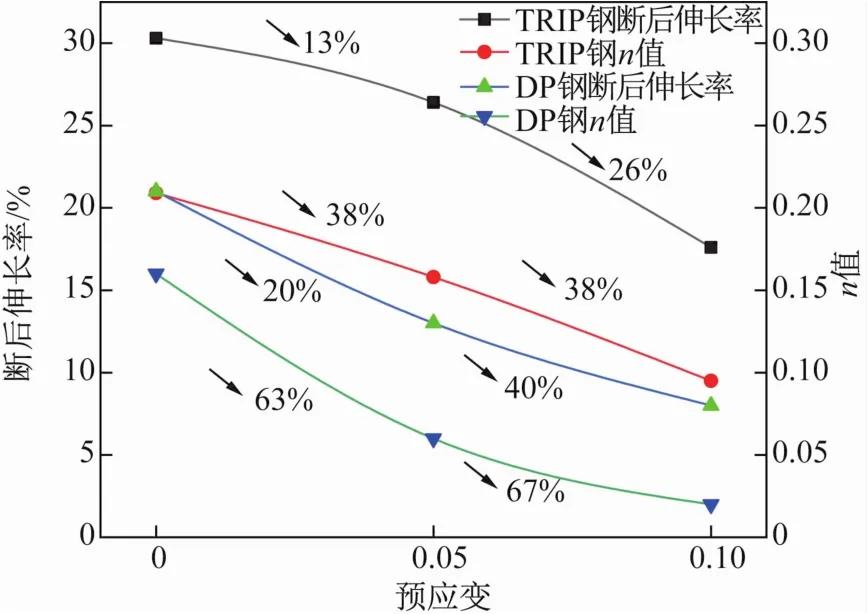

TRIP780和DP780钢的力学性能如表2所示。可见两种试验钢的屈服强度和抗拉强度均随预应变量的增加而升高。理论上,材料的强度极限只与其组织成分有关,与预应变拉伸无关。由于卸载后钢的组织有纤维化的倾向,晶粒细化、位错密度增加,从而使重新加载后钢的强度极限提高[15]。两种钢的屈强比均随预应变量的增加而升高,说明预应变对屈服强度的提升效果大于抗拉强度。DP780钢的初始屈强比低于TRIP780钢,但随着预应变量的增加,DP780钢屈强比的增加幅度要大于TRIP780钢。屈强比可以表征材料的强度储备,屈强比越大,强度储备越小,材料越容易失效。因此,TRIP780钢结构件较DP780钢具有更高的可靠性。试验钢的n值和断后伸长率随预应变量的变化如图5所示。可见两种钢的n值及断后伸长率均随预应变量的增加而降低,但TRIP780钢的下降幅度小于DP780钢,说明TRIP效应可以缓解预应变对n值的消耗,从而提升塑性。TRIP780钢经过5% 和10% 预应变后,n值仍可达到0.13和0.08,表现出良好的二次硬化性能,这有利于钢板的服役安全性。DP780钢经过5% 和10% 预应变后,n值分别下降至0.06和0.02,下降幅度较大,说明铁素体的应变硬化效果在变形前中期被迅速消耗。

表2 不同预应变量TRIP780和DP780钢的力学性能Table 2 Mechanical properties of TRIP780 and DP780 steels with different pre-strains

图5 试验钢的n值和断后伸长率随预应变量的变化Fig.5 Variation of n value and elongation of the experimental steels with pre-strain

2.3 模拟冲压与实际冲压结果对比

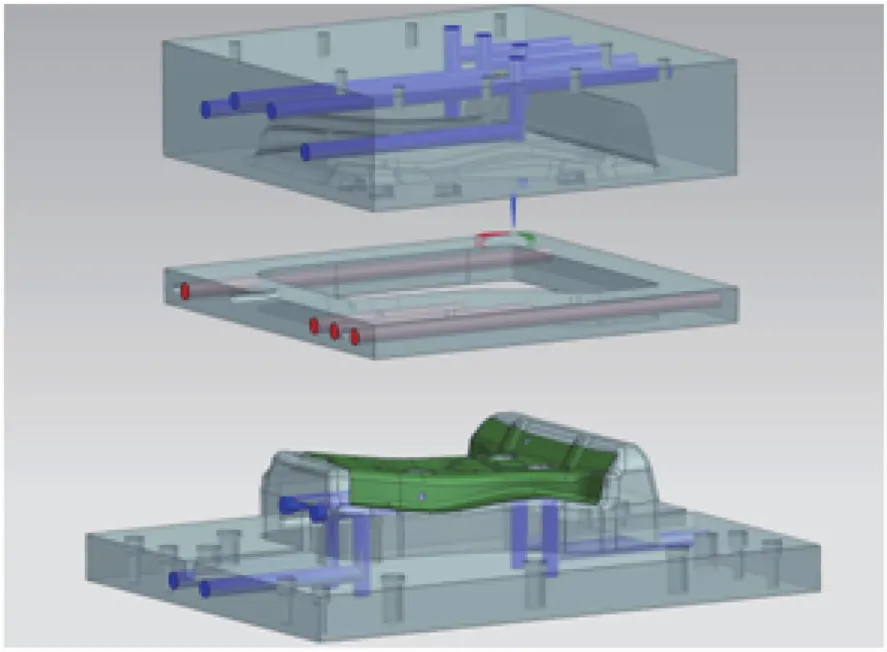

使用Dynaform软件对TRIP780和DP780钢进行汽车A柱连接件模拟冲压,连接件三维模型如图6所示。模拟成形方式设置为单动成形,板料尺寸按实际钢板尺寸设置为300 mm×280 mm,厚度设置为1.35 mm。板料采用自适应划分网格,网格最小尺寸为0.5 mm,最大尺寸为10 mm。同时选择Dynaform软件材料库中H220BD钢作为模拟冲压材料进行冲压成形,其性能指标为:抗拉强度约为350 MPa,断后伸长率不低于32% ,n 值约为0.2[14]。

图6 冲压模具示意图Fig.6 Schematic diagram of stamping die

图7为TRIP780、DP780及H220BD钢的模拟冲压成形过程和成形极限图(forming limit diagram,FLD),其中黄色区域代表开裂,紫色区域代表起皱。结合材料力学性能及模拟冲压成形状况可以得到以下结果:(1)成形图中高强低塑DP780钢的位置A处出现开裂,而高强高塑TRIP780钢及低强高塑H220BD钢的位置A没有发生开裂;(2)低强度H220BD钢的起皱现象明显轻于其他两种高强钢。FLD图可以直观反映板料在不同应力状态下的成形状况,FLD图中Χ负半轴区域表示应力处于拉-压状态,Χ正半轴区域表示应力处于拉-拉状态。极限应变值FLD0可以反映材料在平面应变状态下的极限变形能力,其大小主要与材料的n值有关,高n值可以使钢板的应变分布更均匀,抵抗颈缩的能力也更强[16]。通过冲压模拟的计算结果可以得到3种钢的极限应变值FLD0及底部圆角位置A处的减薄率,如表3所示。可见塑性较好的TRIP780和H220BD钢具有更高的FLD0,而强度较低的H22BD钢的减薄率更高。通过对比发现,虽然H220BD钢的减薄率高于DP780钢,但较高的FLD0能使其避免发生断裂,因此DP780钢断裂形式为塑性不足导致的脆性断裂。因此,良好的塑性是保证高强钢冲压成形性能的关键。

图7 TRIP780(a)、DP780(b)及H220BD(c)钢的模拟冲压成形过程与成形极限图Fig.7 Simulated stamping process and forming limit diagrams of TRIP780(a),DP780(b)and H220BD(c)steels

表3 试验钢的FLD0及位置A处减薄率Table 3 FLD0and thickness strain of experimental steels at position A

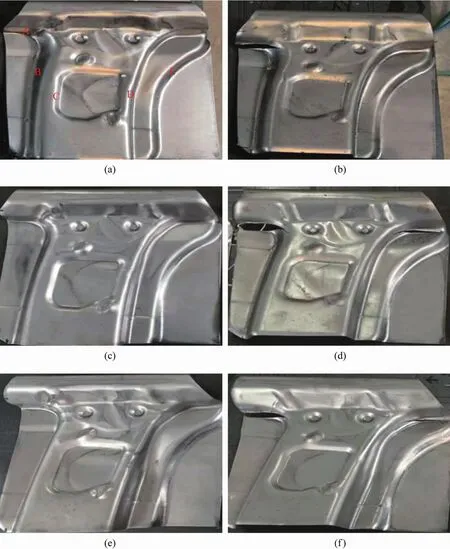

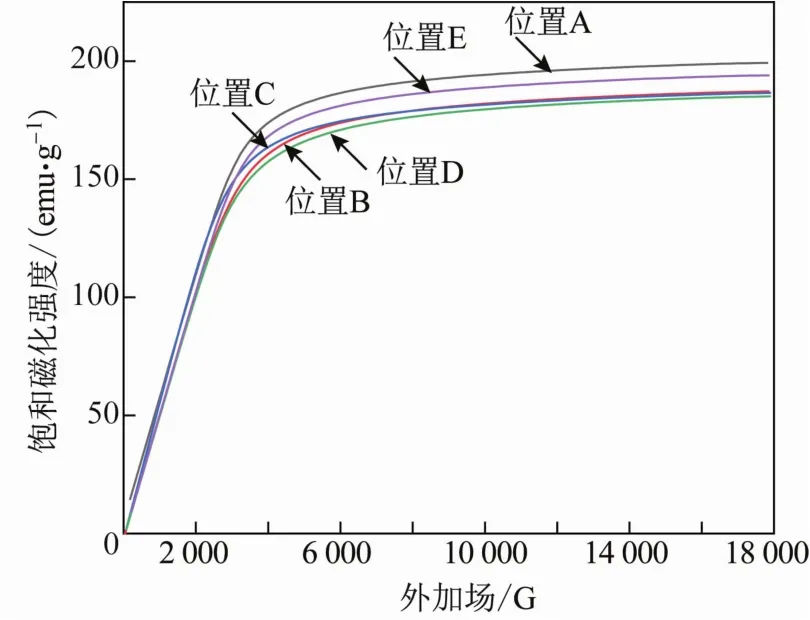

TRIP780和DP780钢板实际冲压后的形貌如图8所示。可以发现,在3种压边力下,DP780钢板在冲压模拟预测的开裂风险位置A处均发生开裂,而TRIP780钢板均未开裂,说明材料塑性的差异是导致前者开裂的主要原因,这也验证了本文冲压模拟结果的准确性。从图8(a)中TRIP780钢冲压件的变形位置A、B、C、D、E处取样测量残留奥氏体积分数,试样的磁化曲线如图9所示。

图8 TRIP(a,c,e)和DP780(b,d,f)钢板实际冲压成形后的形貌Fig.8 Appearance of TRIP(a,c,e)and DP780(b,d,f)steel plates after actual stamping

图9 试样的磁化曲线Fig.9 Magnetization curves of the samples

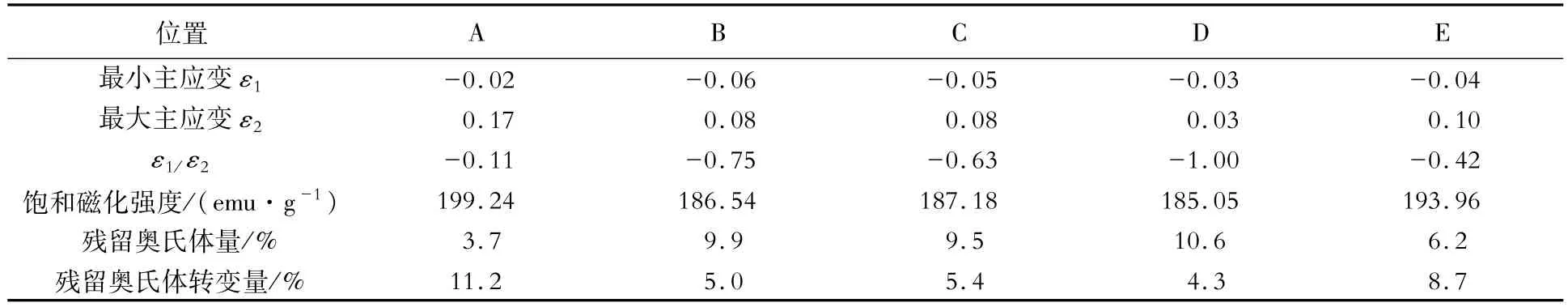

冲压成形过程中,钢板变形位置最小主应变ε1与最大主应变ε2的比值即极限应变比,可以表示成形过程中的应变状态,应变状态在ε1/ε2<0时接近单轴拉伸,ε1/ε2≈0时接近平面应变,ε1/ε2>0时则接近双向拉伸[17]。TRIP780 钢冲压件变形位置的模拟冲压应变值、饱和磁化强度、残留奥氏体量及ε1/ε2值如表4所示。

表4 TRIP780钢冲压件变形位置残留奥氏体量及应变值Table 4 Retained austenite content and strain in deformation positions of stamped TRIP780 steel part

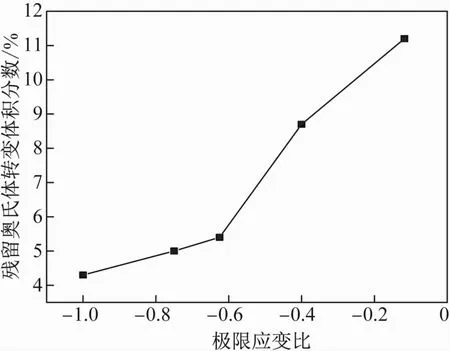

从表4可见,TRIP780钢在冲压成形过程中残留奥氏体转变较充分,且该转变是一个持续渐进的过程。残留奥氏体转变量与ε1/ε2的关系如图10所示。可见当-1<ε1/ε2<-0.6时,残留奥氏体转变量较小,且随极限应变比的增加而缓慢增加;当-0.6<ε1/ε2<0时,残留奥氏体转变量较大,且随极限应变比的增加而较快增加。有研究表明,TRIP钢冲压成形过程中残留奥氏体转变与其变形模式密切相关,平面应变状态相对单轴拉伸更有利于残留奥氏体的转变[18],这与本文的试验结果一致。应变状态向平面应变转变能促进亚稳态残留奥氏体转变为马氏体,使钢板局部强度提高难以继续发生变形,应变分配与减薄更加均匀,因而表现出较好的成形性能。

图10 残留奥氏体转变量与极限应变比的关系Fig.10 Relationship between transformation amount of retained austenite and ultimate strain ratio

3 讨论分析

为进一步研究试验钢在变形过程中应变硬化性能的变化及其对塑性的影响,将变形阶段按应变量划分为7个阶段:0~0.2% 、0.2%~5% 、5%~10% 、10%~15% 、15%~20% 、20%~25% 、25%~30% ,分别计算不同变形阶段的n值,结果如图11所示。两种试验钢在弹性变形阶段均表现出较高的加工硬化性能,该阶段固溶原子的钉扎作用会使位错运动变得困难,应变进入塑性变形阶段后,n值迅速下降。TRIP780钢的n值先减小再增大,并且在5%~25% 应变阶段保持在0.2以上,直至变形终了阶段下降。n值大小可以在一定程度上反映残留奥氏体的机械稳定性,持续稳定的高n值说明残留奥氏体的稳定性随应变增加而增加,因此其转变过程是渐进式的。在变形后期由于残留奥氏体逐渐被消耗,加工硬化性能下降。经过5% 和10% 预应变后,TRIP780钢的n值仍出现了上升阶段,说明预应变并不会影响残留奥氏体的加工硬化效应。DP780钢的n值在变形前期虽然也很大,但在变形后期因位错强化作用减弱而迅速下降,从而导致颈缩提前,因此其塑性比TRIP780钢差。综上,TRIP效应赋予TRIP780钢良好的塑性,使其冲压成形性能优于DP780钢。

图11 TRIP780(a)和DP780(b)钢在不同塑性变形阶段的n值Fig.11 n value of TRIP780(a)and DP780(b)steels at different stages of plastic deformation

4 结论

(1)预应变使TRIP780和DP780钢的屈服强度、抗拉强度上升,n值和断后伸长率下降。TRIP780钢中残留奥氏体发生马氏体相变可以弥补预应变对应变硬化性能的消耗,因此具有较好的二次硬化性能,这有利于钢板的服役安全性。

(2)DP780钢冲压成形后发生断裂是其塑性不足所致,TRIP780钢则可以通过TRIP效应赋予的高n值提升塑性,其冲压成形性能优于DP780钢。在冲压成形过程中,高塑性是汽车用先进高强钢获得良好成形性能的重要原因。

(3)在冲压成形过程中,TRIP780钢中残留奥氏体转变较充分,其转变量与应变状态有关,极限应变比越接近0,应变状态则越接近平面应变,残留奥氏体转变量也越多。

致谢:上海大学材料科学与工程学院王武荣教授在冲压试验过程中提供了很大帮助,在此深表感谢!