轧后加速冷却开始温度对高应变管线钢组织和力学性能的影响

2022-08-03章传国张豪臻

李 龙 章传国 张豪臻 郑 磊

(宝钢中央研究院钢管技术中心,上海 201900)

随着油气供需矛盾的加剧,油气管道开始向海洋、山地、荒漠等地区铺设,可能会发生较大的轴向塑性变形[1]。为确保管道安全,管线钢需具备高应变性能,其屈强比不大于0.85,最大力总延伸率不低于10% ,加工硬化指数n值不小于0.1,并且拉伸应力-应变曲线无屈服平台[2]。然而,传统的油气管道是基于应力设计的,不能满足这些要求,因此国内外均开始研究基于应变设计的高应变管线钢[3-7]。研究发现,当管线钢显微组织为铁素体+贝氏体或马氏体双相组织时,其拉伸曲线呈“拱顶形”,屈强比低,最大力总延伸率和加工硬化指数高,能满足管道的高应变要求。

为了使管线钢获得铁素体+贝氏体或马氏体的双相组织,高应变管线钢需采用热轧后空冷随后加速冷却的工艺。热轧后空冷可使钢板中析出一定量的铁素体,之后加速冷却使残留奥氏体转变为贝氏体或马氏体,因此高应变管线钢轧后加速冷却的开始温度低于传统管线钢。加速冷却开始温度的变化会导致管线钢双相组织的比例发生变化,从而影响钢的强韧性和变形性能。本文研究了热轧后加速冷却的开始温度对高应变管线钢组织和性能的影响。

1 试验材料与方法

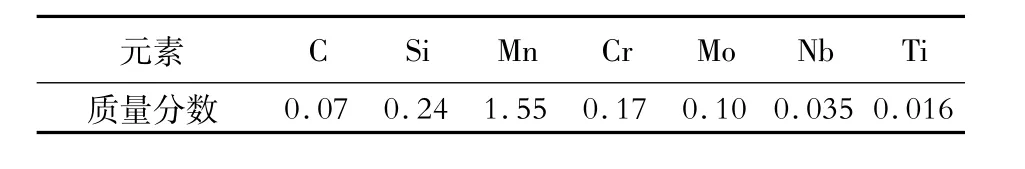

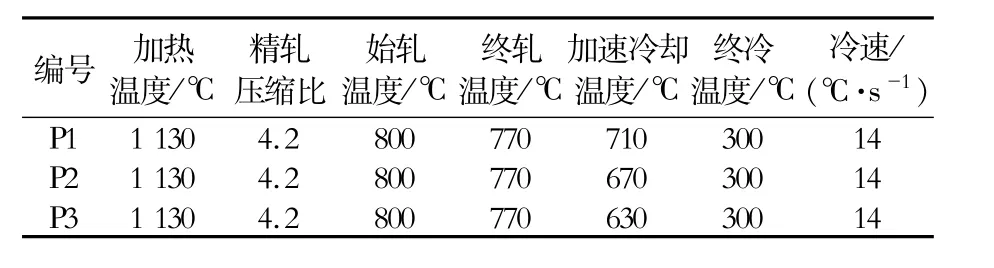

采用500 kg真空感应炉炼钢,共3块铸锭,尺寸为250 mm×220 mm×230 mm,化学成分如表1所示。随后,将铸锭按表2参数轧制成26 mm厚板材。钢板终轧后空冷,同时采用红外线测温仪检测钢板温度,当温度分别达到710、670和630℃时加速冷却,对应的钢板编号为P1、P2和P3。

表1 试验用管线钢的化学成分(质量分数)Table 1 Chemical composition of the pipeline steel for testing(mass fraction) %

表2 轧制工艺参数Table 2 Rolling process parameters

沿钢板轧制方向(纵向)切取室温拉伸试验试样,直径为12.5 mm;横向夏比V型缺口冲击试样尺寸为10 mm×10 mm×55 mm,试验温度为-20℃;落锤撕裂试验(drop-weighted tear test,DWTT)试样尺寸为26 mm×76.2 mm×305 mm,试验温度为-20℃;金相试样采用体积分数为4% 的硝酸酒精溶液侵蚀,然后在光学显微镜和扫描电子显微镜下观察显微组织,在500倍下采用Image J软件和面积法统计材料近表面、1/4厚度处和中心的铁素体含量,结果取这3个部位的平均值;金相试样电解抛光后采用电子背散射衍射技术(electron back scattered diffraction,EBSD)分析残留奥氏体含量及其分布;采用维氏硬度计测定各组成相的硬度,试验力为0.198 N。

2 试验结果与分析

2.1 显微组织

图1为P1~P3钢板1/4厚度处的显微组织。随着轧后开始加速冷却的温度从710℃降低至630℃,钢在铁素体相变区停留的时间延长,奥氏体转变的铁素体量增加,经Image J统计,钢板的平均铁素体体积分数相应为42% 、65% 和76% 。另一方面,双相组织的硬相发生变化,P1钢板的硬相基本为粒状贝氏体,粒状贝氏体内有大量尺寸为1~3 μm的白色马氏体-奥氏体岛(M-A岛);P2钢板的硬相为粒状贝氏体和马氏体,且粒状贝氏体内的M-A岛尺寸明显减小;P3钢板的硬相基本为马氏体。硬相类型的改变是因为奥氏体转变为铁素体时,碳及合金元素会向残留奥氏体中富集,随着铁素体含量的增加,残留奥氏体中合金元素含量增加,稳定性提高,在随后的冷却过程中转变为马氏体而不是粒状贝氏体。

图1 热轧后从710(a,b)、670(c,d)和630 ℃(e,f)加速冷却的钢板1/4 厚度处的光学(a,c,e)和扫描电子显微镜(b,d,f)显微组织Fig.1 Optical(a,c,e)and scanning electron(b,d,f)microstructures at 1/4 thickness in the steel plates accelerated-cooled from 710(a,b),670(c,d)and 630 ℃(e,f)after hot-rolling

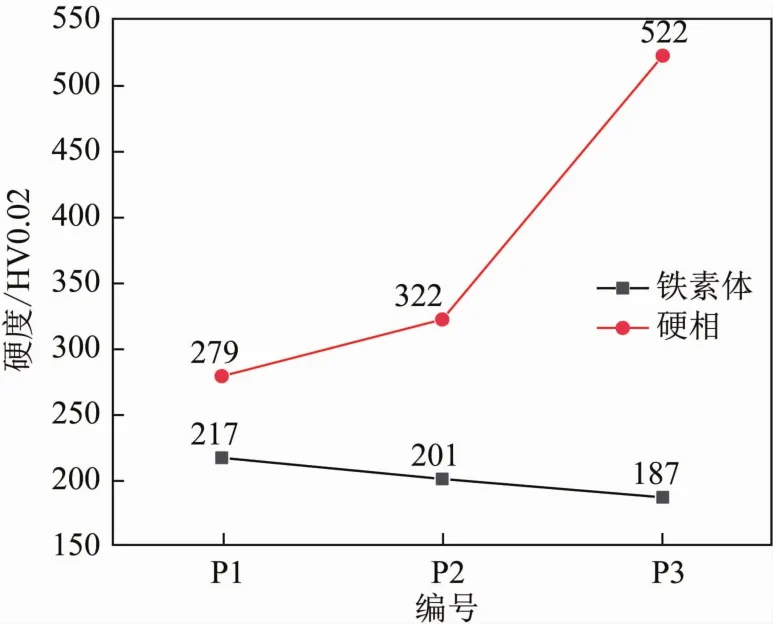

铁素体和硬相贝氏体或马氏体的硬度随加速冷却开始温度的变化如图2所示。从图2可见,P1~P3钢板的铁素体硬度从217 HV0.02降低至187 HV0.02,这是因为随着加速冷却开始温度的降低,钢在铁素体相变区停留的时间延长,铁素体晶粒长大,且铁素体中更多的合金元素向残留奥氏体中富集,

导致其硬度降低;而硬相贝氏体或马氏体的硬度则从279 HV0.02提高至522.2 HV0.02,说明残留奥氏体的转变产物为马氏体而非粒状贝氏体。

图2 热轧后从710(P1)、670(P2)和630 ℃(P3)加速冷却的钢板中铁素体和硬相的显微硬度Fig.2 Microhardness of ferrite and hard phase in the steel plates accelerated-cooled from 710(P1),670(P2)and 630 ℃(P3)after hot-rolling

P1~P3钢板中残留奥氏体分布如图3所示。图3中蓝色表示残留奥氏体,红色表示体心立方相,包括铁素体、贝氏体和马氏体,白色为未解析区,黑线表示取向差大于10°的晶界,绿线表示取向差为2°~10°的晶界。可见P1钢板中残留奥氏体主要分布在晶界附近,P2和P3钢板中极少量的残留奥氏体分布在硬相内,P1钢板中残留奥氏体含量明显高于P2、P3钢板,其体积分数分别为0.85% 、0.16% 和0.15% 。

图3 热轧后从710(a)、670(b)和630℃(c)加速冷却的钢板中残留奥氏体分布Fig.3 Distributions of retained austenite in the steel plates accelerated-cooled from 710(a),670(b)and 630 ℃(c)after hot-rolling

2.2 力学性能

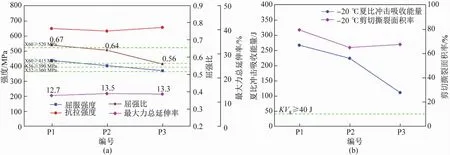

P1~P3钢板的纵向拉伸性能如图4(a)所示。钢板的屈服强度分别达到了X60、X56和X52级的要求,抗拉强度均高于X60级的要求。随着轧后开始加速冷却温度的降低,屈服强度和屈强比明显下降,这是铁素体量增加所致[3]。但抗拉强度基本在650 MPa左右,这是因为残留奥氏体转变为马氏体而不是粒状贝氏体,在一定程度上弥补了铁素体量增多导致的抗拉强度下降[8]。最大力总延伸率随冷却开始温度的降低变化不大,均在13% 左右。图4(b)为P1~P3钢板的-20℃夏比冲击吸收能量的平均值和剪切撕裂面积率的平均值,随着加速冷却开始温度的降低,两者均下降。这是因为残留奥氏体转变为马氏体,硬度提高,裂纹扩展的阻力减小,导致低温韧性恶化[9]。

图4 热轧后从710、670和630℃加速冷却的钢板的纵向拉伸性能(a)和低温韧性(b)Fig.4 Longitudinal tensile properties(a)and low-temperature toughness(b)of the steel plates accelerated-cooled from 710,670 and 630℃ after hot-rolling

2.3 加工硬化效应

对于高应变管线钢,除了常规的强度、塑性及韧性要求外,还需采用加工硬化指数和加工硬化率来衡量其变形性能。

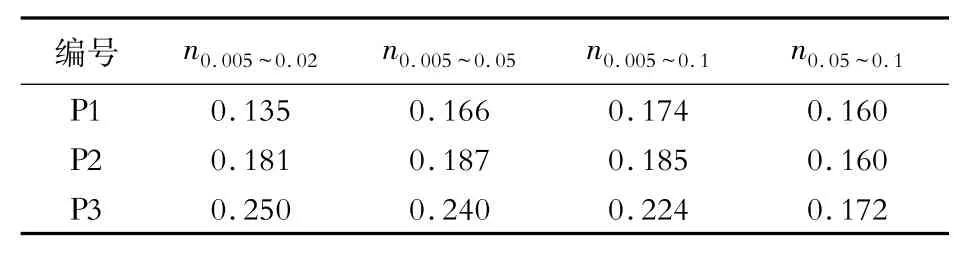

加工硬化指数n值表示材料在某一个应变区的平均加工硬化效应,但没有标准规定厚板产品n值的算法,只能参照GB/T 5028—2008《金属材料薄板和薄带拉伸应变硬化指数(n值)的测定》的相关规定。GB/T 5028—2008中采用对真实应力的对数和真实塑性应变的对数进行线性回归来计算n值,回归区间用塑性应变表示,至少为2% 。同一应力-应变曲线可测定不同应变范围的n值。但GB/T 5028—2008中未规定求得n值的应变区间,因此对于P1~P3钢板,分别计算了0.5%~2% 、0.5%~5% 、0.5%~10% 和5%~10% 应变区间的n值,结果如表3所示,n值均大于0.1,但不同应变区间对应的n值有明显差异。

表3 钢板对应于不同应变区间的n值Table 3 n values corresponding to different strain intervals for the steel plates

相比于n值代表材料的平均加工硬化能力,加工硬化率则代表了材料变形时每一个瞬间的加工硬化能力,加工硬化率dσ/dε可通过真应力对真应变求导计算。

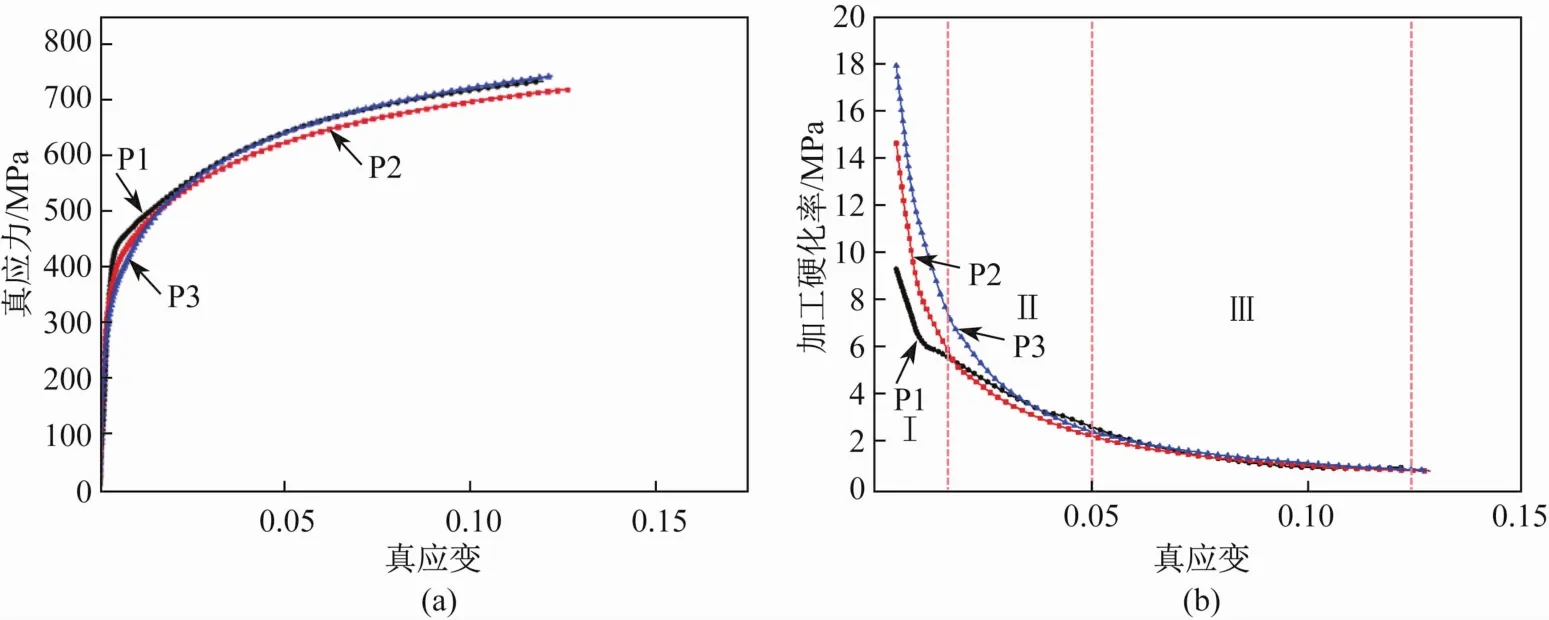

图5(a)为P1~P3钢板的真应力-真应变曲线,据此求得图5(b)所示的加工硬化率曲线。P2、P3钢板的加工硬化率变化趋势较为典型,随着变形的进行,由于铁素体中位错增殖的速率降低,加工硬化率随之降低直至试样断裂。P3钢板的加工硬化率曲线在I、II区间一直位于P2钢板的上方,这是因为P3钢板中铁素体含量更高,因此加工硬化能力高于P2钢板。相对于P2、P3钢板,P1钢板的铁素体含量最低,因而I区的加工硬化率曲线在最下方。但当变形进行到II区时(应变区间1.5%~5% ),P1钢板的加工硬化率反而超过P2和P3钢板。这是因为P1钢板的残留奥氏体含量较高(如图3所示),随着变形的进行,残留奥氏体会产生相变诱导塑性效应[10],弥补了部分由于铁素体位错增殖速率降低造成的加工硬化率降低,因而P1钢板的加工硬化率超过P2、P3钢板。当变形进行至III区时,P1~P3钢板的加工硬化能力趋于一致。

图5 热轧后从710、670和630℃加速冷却的钢板的真应力-真应变曲线(a)和加工硬化率曲线(b)Fig.5 True stress-strain curves(a)and work-hardening rate curves(b)for the steel plates accelerated-cooled from 710,670 and 630℃ after hot-rolling

对比n值和加工硬化率曲线可知,两者较对应。当n值取应变5%~10% 时,对应于加工硬化率曲线III区,此时P1~P3钢板的加工硬化率曲线几乎重合,因此n值也很接近,均为0.16~0.17。但当n值分别取应变0.5%~2% 、0.5%~5% 和0.5%~10% 时,P1~P3钢板的n值就会产生明显的差异,随着应变取值范围的增大,P2、P3钢板的n值降低,但P1钢板的n值增大,这与P1钢板的加工硬化率在II区反超P1、P3钢板相对应。

通过上述对材料加工硬化效应的分析可知,当采用n值评价高应变管线钢的加工硬化效应时,选择合理的应变取值范围至关重要,应变范围不同,对材料加工硬化能力的评定可能会得出截然不同的结论。

3 结论

(1)随着热轧后开始加速冷却的温度从710℃降低至630℃,管线钢中铁素体体积分数从42% 提高至76% ,残留奥氏体体积分数从0.85% 降低至0.15% ,残留奥氏体转变为马氏体而非粒状贝氏体,硬相(贝氏体或马氏体)硬度从279 HV0.02提高至522.2 HV0.02。

(2)热轧后从710、670和630℃开始加速冷却的管线钢强度分别达到X60、X56和X52级,随着加速冷却开始温度的降低,钢的屈服强度、屈强比和低温韧性均降低,抗拉强度和最大力总延伸率基本不变,且最大力总延伸率达到了13% 的较高水平。

(3)管线钢加工硬化率曲线随加速冷却开始温度变化而变化的趋势不同,从710℃加速冷却的管线钢虽然铁素体含量最低,但由于组织中残留奥氏体含量较高,在1.5%~5% 应变区间加工硬化率反而超过从670和630℃开始加速冷却的管线钢。

(4)热轧后从不同温度加速冷却的管线钢的n值均大于0.1,但随着计算n值的应变范围的变化,n值有明显差异,选择合理的应变范围对于用n值评定高应变管线钢的加工硬化能力至关重要。