小口径锁扣管幕+超前帷幕注浆加固效果分析

2022-08-03王京伟

王京伟

(中铁工程设计咨询集团有限公司 济南设计院,山东 济南 250001)

引言

随着轨道交通行业的蓬勃发展,地铁线网越来越密集,地铁的施工环境也越来越复杂,特别是老城区的施工条件,受周边环境因素的制约愈加苛刻。因此,在城市轨道交通开发时,不可避免地需采用暗挖施工工法,甚至会有超浅埋、大跨度暗挖隧道下穿重要道路、管线、建构筑物等情况发生[1-2],此种情况下如何确保暗挖隧道施工安全,如何保证上方道路、管线等建构筑物的安全是重中之重。目前,隧道工程常用的超前支护技术有管幕注浆法、超前小导管法、超前锚杆法、水平旋喷注浆法、管棚注浆法、冻结法等[3-5]。管幕法是一种独特的地下空间建设方法,它利用较大直径的钢管在地下密排并相互咬合预先形成钢管帷幕,然后在此钢管帷幕的保护下进行开挖,从而建造大断面的地下空间,是一种安全可靠的地下暗挖技术[6-7]。

1 工程概况

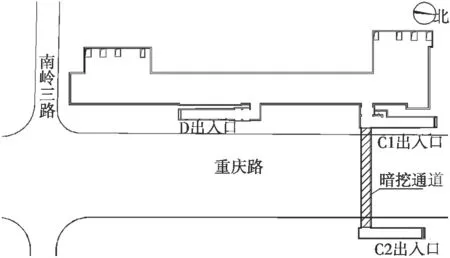

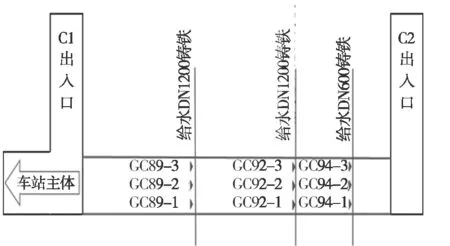

青岛地铁1 号线南岭站位于重庆路与南岭三路交叉路口西北侧,是青岛地铁1 号线第30 个车站,车站位于重庆路西侧,沿重庆路南北方向敷设。为实现过街功能,分别于重庆路东西两侧设C1、C2 出入口,跨路部分为暗挖通道。该通道为拱顶直墙结构形式,通道长61.1 m,开挖跨度7.2 m,开挖高度5.77 m,拱顶覆土4.7 ~6.1 m,由两侧出入口基坑提供暗挖掌子面施工条件。

图1 暗挖通道平面位置

1.1 水文地质条件

暗挖通道洞身自上而下地层依次:素填土、含黏性土粗砂、粉质黏土、粗砾砂,洞身穿越含黏性土粗砂层、粉质黏土层、粗砂~砾砂层。拱顶埋深4.7 ~6.1 m,地下稳定水位埋深3.0 ~5.2 m,拱顶位于水位线以下。勘察资料揭示第四系粉质黏土呈可塑状态,易变形,饱和砂层自稳性差,透水性强,开挖过程中极易坍塌,暗挖通道综合围岩分级为Ⅵ级。

1.2 地下管线

重庆路下方管线众多,暗挖通道下穿管线主要有雨水、污水、上水、热力、电力、通信等共计16条管线,其中与拱顶最近距离约1.2 m。

2 通道施工

针对本工程施工自身风险、环境风险及管线沉降控制指标,超前支护措施的选择将对本工程方案成败起到关键性作用。位于土层中的浅埋隧道,传统暗挖法一般采用超前管棚+超前小导管+超前帷幕注浆,并结合CRD 施工工法进行开挖,该方式下超前管棚无法整体受力,对地表沉降控制较难把握,多用于周边环境偏僻空旷的位置,且CRD 工法交叉作业较为明显,各导洞施工作业空间较小,施工工效较低。而在第四系地层中采用常规管幕法时,锁扣管幕沿初支外轮廓全环封闭,管幕工作井需低于最底层管幕约2 m,导致两侧出入口基坑需加深2 m,在富水软弱地层中基坑止水较为困难,存在一定安全风险。且采用全环封闭方式的工程造价较高,造成工程投资较高。结合本工程特点及周边环境变形控制要求,拟创新性地采用拱部小口径锁扣管幕+下断面超前帷幕注浆,利用既有C1、C2 出入口明挖基坑作为管幕施工工作井,分别沿拱部外轮廓对向打设锁扣管幕,并位于中间绿化带位置对接,单侧打设长度为30.55 m。

2.1 整体设计方案

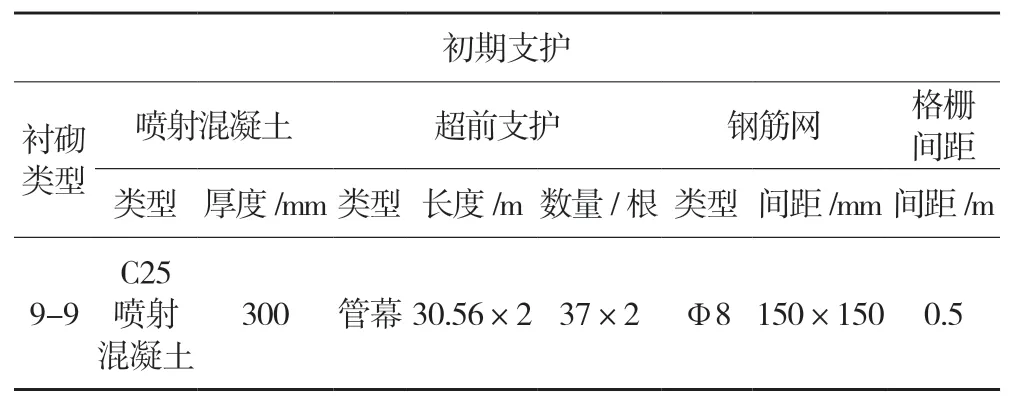

暗挖通道拱部及边墙上部采用Φ299@350管幕,并辅以超前帷幕注浆加固地层兼止水;初支采用300 mm 厚C25 喷射混凝土,格栅钢架纵距为0.5 m;施工工法为环形开挖预留核心土法。其衬砌采用复合式衬砌初期支护以格栅钢架、钢筋网、C25 喷射混凝土为主要支护手段,隧道下部采用超前帷幕注浆,支护参数见表1。

表1 通道初期支护参数

2.2 管幕设计

锁扣采用63 mm×40 mm×6 mm 的角钢。根据管幕的设计要求,计算出锁扣在管幕钢管上的位置,然后把角钢焊接在管幕钢管上。为了锁扣焊接的准确,先将管幕钢管放在一根125 mm 的槽钢上,然后根据锁扣参数,固定角钢两端及中间的位置焊接牢固。因锁扣决定下一根管幕钢管的走向,锁扣焊接一定要保证准确。管节与管节之间的连接采用坡口等强度焊接,需沿钢管周圈全部焊接。焊接时要用卡套固定好两根钢管。管幕钢管内注浆建议采用素水泥浆,水灰配比为1 ∶1,注浆由一端进行,注浆口设在一端,出浆口位于另一端,设在钢管顶部,当出浆口流出浆液后,关上阀门,然后加压至0.8 MPa。一次管内灌注完成后,2 h 后进行补充灌注,保证管内充盈;管内灌注顺序自下而上施工,最后填充拱部钢管;为保证锁扣内同步灌注,锁扣钢管管壁上按间距0.3 m 开孔直径为20 mm 的注浆孔。

2.3 管幕施工

管幕采用螺旋出土导向顶管法施工,出土和顶管同时进行。钢管顶进时要及时出土但不能超量出土,避免出土量不足或太多导致地层的隆起和沉降。施工过程中必须精确测量钢管的偏斜并进行实时纠偏,最大偏斜要控制在50 mm 以内。在精确放线放点的基础上每根钢管在下管前要准确进行测量定位并予以复核,每10 m 时要进行一次例行复核。锁扣的焊接精度要控制在2 mm 以内,且累计误差不能超过5 mm。管幕施工过程中,分三次切割明暗挖接口处的围护桩,每次破除1/3 门洞宽度的围护桩,然后打设管幕,每一部分管幕打设完成后及时与围护桩可靠连接,然后架设一榀格栅钢架,按此工序逐次完成明挖段围护桩的破除,与明挖段主体连接处架立三榀格栅钢架进行密排。

3 应用效果分析

3.1 现场施工情况

管幕打设完毕后,通过锁扣相互连接,在开挖过程中可形成有效的棚架受力体系[8-10]。现场开挖情况揭示,拱部超前管幕辅以下断面帷幕注浆,并采用环形开挖预留预留核心土法施工可有效形成超前支护体系,洞内无明流水,管幕隔水效果较好。通道两侧各打设37 根管幕,每根长度为30.55 m,经现场挖探,在两侧管幕接头位置最大施工误差为40 mm,满足设计要求的±50 mm 的误差限值。

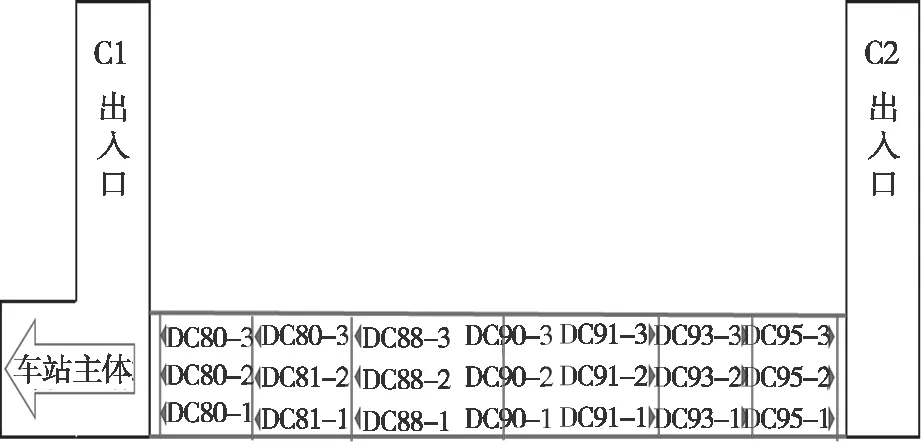

3.2 地表及管线沉降

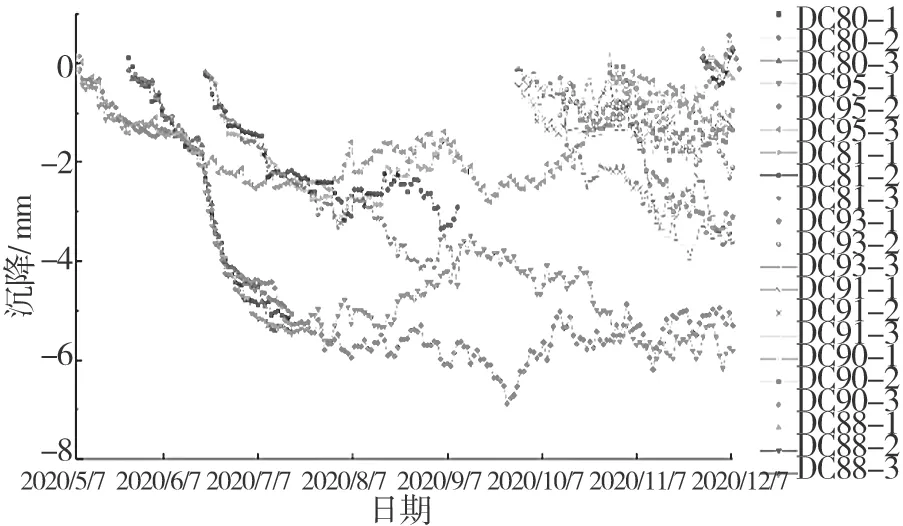

由于重庆路下方管线繁多,根据不同管线属性分别选用抱箍式、模拟式管线测点两种方式布设管线监测点,在通道中心线两侧各布置5 个测点。地表沉降监测点沿通道中心线两侧各布置5 个测点,共布置7 个监测断面。选取位于隧道中心线上方的测点,以及该测点左右两侧的测点进行通道开挖过程中的变形研究,其所选地表沉降监测测点布置见图2。通道开挖过程中各地表沉降测点监测数据见图3。

图2 地表沉降测点布置

图3 地表沉降监测数据

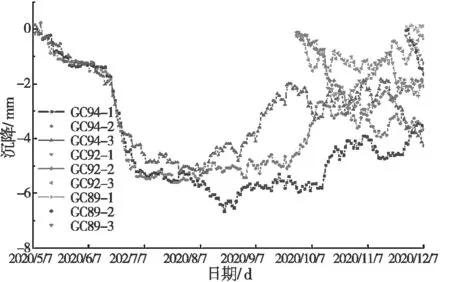

由图2 可以看出,DC95,DC80,DC81 断面由于监测时间较长其变形曲线更具代表性。由图3 可以看出其变形均为刚开始缓慢减小,当通道开挖至检测断面时,其变形曲线出现明显的拐点随后变形急剧增大,大概1 个月后变形趋于稳定,呈现波动变化。其中最大为7.76 mm,最大变形发生在DC95断面的测点2 处,这是由于该测点位于隧道正上方,通道开挖对其造成的影响也最大。DC80 断面由于与DC95 断面成对称布置,其变形趋势与DC95 断面基本趋于一致,其拐点对于的位置也类似,这是由于通道从两边向中间开挖,开挖至两监测断面的时间相同。对于DC91 断面其监测时间较短,但仍可见明显的拐点,即为隧道开挖至监测断面。其余断面监测时间较短,导致其变形曲线的波动较大,隧道还未出现明显拐点时监测已经结束。对于管线的沉降选取三条典型的管线,在管线与通道相交处设置监测点,测点布置见图4。通道开挖过程中各管线沉降测点监测数据见图5。

图4 管线沉降测点布置

图5 管线沉降监测数据

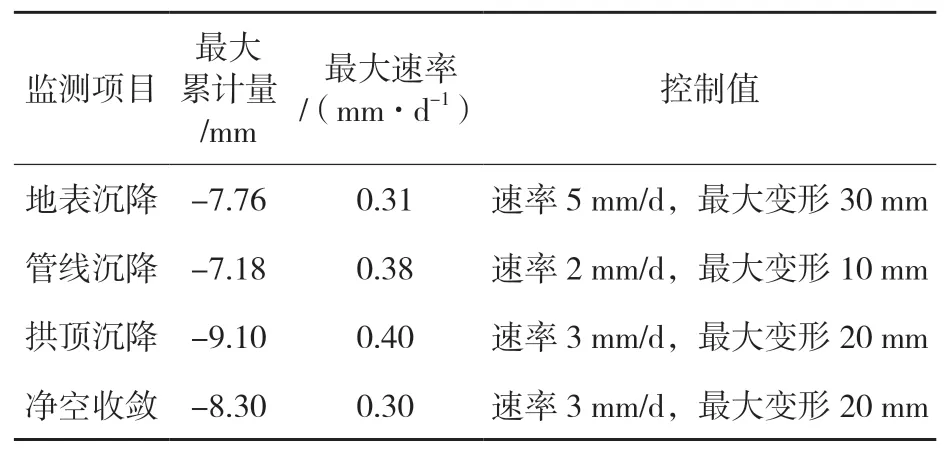

由图4、图5 可知,对于管线的沉降曲线,类似于地表沉降曲线,由于GC94 断面的监测时间最长,因此更具代表性。从GC94 断面测点所对于的曲线可以看出其变形刚开始缓慢减小,随着通道开挖至监测断面,其变形急剧增大,大概10 d 后,其变形趋于稳定,之后管道沉降变形还会缓慢减小,这是由于支护结果的强调逐渐增加,导致变形减小。对于GC92 断面,虽然其监测时间较短,但其趋势任类似于GC92 断面,均为出现拐点后,变形急剧增大,而后缓慢减小。对于GC89 断面,由于监测时间不足,并不具备参考性。对暗挖通道施工进行全过程监测,地表、管线及初支变形最大值见表2,均满足要求。

表2 沉降变形统计

4 结语

(1)管幕对地层沉降控制及止水均起到良好效果。管幕敷设范围可根据地层情况适当扩大,注意工作井深度要同步加深。(2)小口径锁扣管幕施工精度可控,在类似地层中近距离下穿建构筑物,对周围环境及建构物影响较小。(3)对小断面隧道开挖,开挖工法要考虑施工便利性,在拱部较强的超前支护作用下,可简化为环形台阶预留核心土法开挖。(4)管幕为隧道的开挖提供了较强的超前支护,地表、管线和隧道的变形均能得到较好地控制,变形在允许范围内。