基于固体氧化物电解池的高温电解技术在化学工业中的应用进展

2022-08-03李一枫覃祥富张龙贵吴长江

李一枫,覃祥富,于 波,张龙贵,吴长江

(1.中国石化 北京化工研究院,北京 100013;2.清华大学 核能与新能源技术研究院,北京 100084)

能源安全和气候变化已成为当前国际政治、经济和环境领域的热点问题[1-3]。近年,我国提出了“碳达峰”、“碳中和”战略目标。化工产业是我国的碳排放大户,是我国实现“双碳”目标需要重点关注的行业。氢能由于具有零碳、高效、可储能、应用场景丰富等优势,有望成为减少化工领域碳排放的重要手段。大规模推广氢能应用技术,对我国能源、环境和经济的发展具有重要战略意义[4-6]。

高效、环保、廉价、规模化的制氢技术是实现氢能技术大规模应用的前提[7-8]。在现有规模化制氢路线中,电解水制氢由于可以高效利用风、光、水等产生的可再生电力,能满足可再生能源的大规模储能需求,被认为是最具前景的“绿氢”路径之一[5,9-10]。电解制氢装置主要包括第一代碱性电解池、第二代质子交换膜电解池和第三代固体氧化物电解池(SOEC)等[11-14]。其中,SOEC作为一种新型高效能量转化装置,可将水蒸气在高温(700~900 ℃)条件下电解为H2和O2,系统效率比常规水电解高 20% 以上,具有广阔的应用前景[4,11,15]。

本文介绍了基于SOEC的高温电解制氢、高温电解二氧化碳以及高温电解其他气态小分子制备化工产品技术的研究进展,并对未来SOEC耦合化工减碳工艺的发展进行了展望。

1 SOEC简介

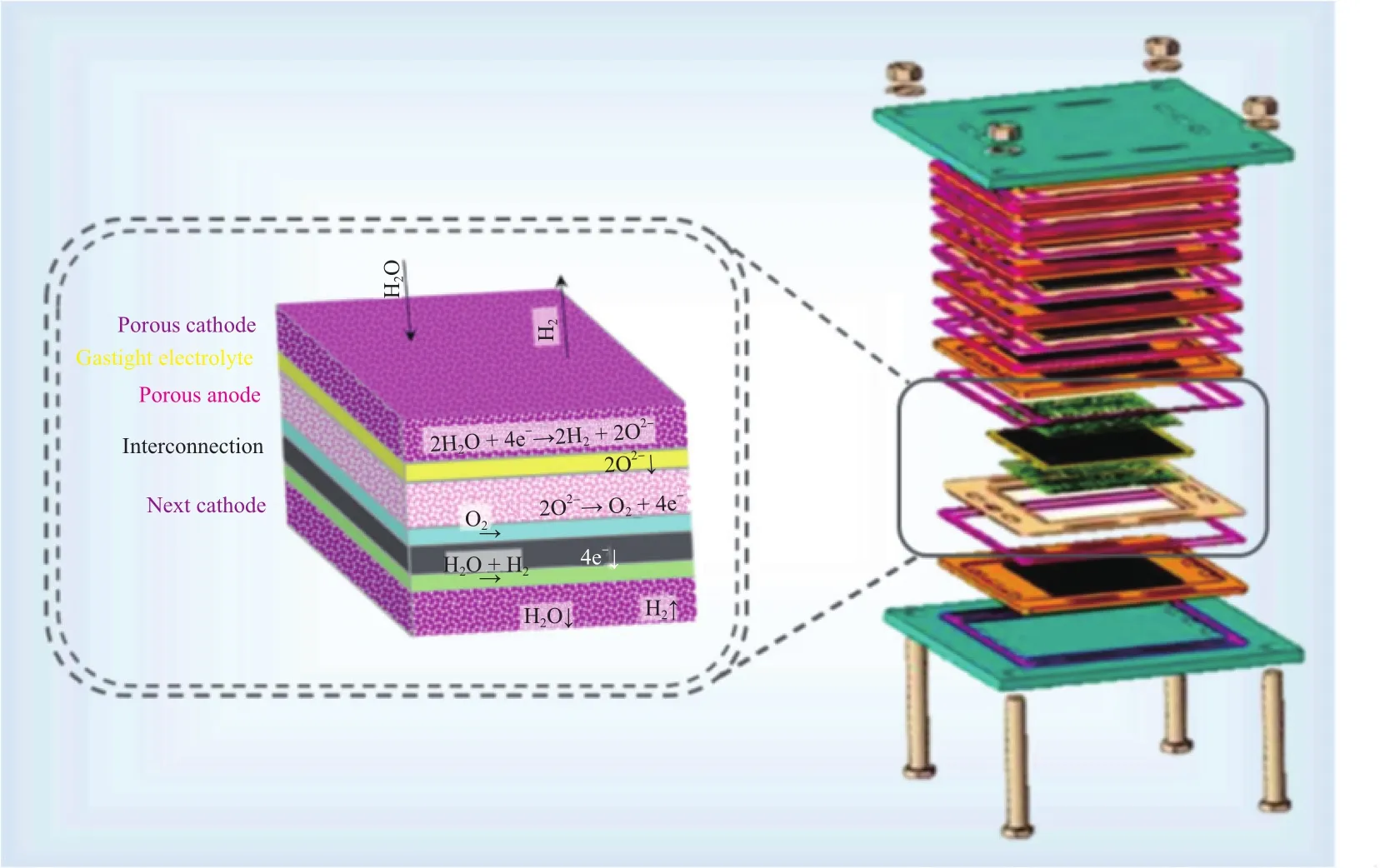

SOEC及SOEC堆的基本结构如图1所示。SOEC堆的核心部件包括多孔阴极、电解质、多孔阳极等,以及底板、双极板、连接体、密封材料、集流层、顶板等配件[11,16]。在高温电解过程中,CO2或H2O在每个阴极/电解质界面处被还原成CO或H2等气态小分子并同时产生O2-。这些气态小分子可随载气从电解池的多孔电极排出,而O2-在高温下则可以通过致密的电解质层传导至电解质/阳极界面,并在电场作用下放电生成O2[11]。主要反应包括:

图1 SOEC及SOEC堆的主要构成[16]Fig.1 Main components of solid oxide electrolysis cell(SOEC) and stacks[16].

阴极:

阳极:

总反应:

SOEC中的电解质一般采用无机金属氧化物陶瓷材料(如氧化钇稳定氧化锆(YSZ)、氧化钆掺杂氧化铈(GDC)等)。这些材料在常温下多为绝缘体,只有在高温条件下(如700~900 ℃)才表现出较好的氧离子传导特性。因此,为了降低电解池阻抗,SOEC的运行温度通常都很高。此外,在高温条件下,SOEC还可以展现出许多独特的优势,如运行电流密度大、装置体积小、电能利用效率高(~100%)等[11,15]。此外,SOEC不需要使用贵金属催化剂,所涉及的原材料大都具有价格便宜、在高温和含碳、含硫气氛下可保持结构和性能稳定等特点,这些特点不仅有利于SOEC技术的大规模推广,也使其适用于相对复杂的化工合成体系。

2 SOEC在化工中的应用

2.1 SOEC在电解水蒸气领域的应用

经过一个多世纪的发展,SOEC相关技术已经取得了长足的发展,特别是针对于水蒸气的SOEC高温电解技术已经在小试和中试规模取得了较好的效果,在工业上已有较多的示范性应用,即将迎来商业化应用[4,17-19]。

在小试和中试中,研究者们较为关注SOEC的极化阻抗问题及其在大电流密度下的运行稳定性问题。大量研究结果表明,传统SOEC阳极具有海绵状结构,存在诸多结构缺陷,内部多闭孔、曲折孔,这使其在电解过程中容易出现气体扩散不畅的情况,是电解池极化阻抗的主要来源[20-22]。在大电流密度下进行电解制氢运行时,SOEC内部产气量激增,由此带来明显的局部高压、高应力等破坏效果,导致电解池性能出现迅速衰减,甚至出现界面脱层现象而使电解池失效[22]。为减少大电流运行带来的负面效果,研究者们对电极骨架结构进行了各种改造设计,以强化气体扩散性能、降低电极极化阻抗、提升大电流运行稳定性,并取得了不错的效果。Chen等[23]通过冷冻流延法制备了具有微通道结构的Gd0.1Ce0.9O2-δ阳极骨架,并通过浸渗-烧结法制备了Sm0.5Sr0.5CoO3-Gd0.1Ce0.9O2-δ(SSC-GDC)多孔阳极,由该电极组成的SSCGDC|GDC|Ni-GDC单电池在600 ℃下的极化阻抗仅有0.05 Ω·cm2,展现出优异的电解应用潜力。Wu等[22]对阳极骨架的冷冻制备工艺进行了优化,制备了形貌更为规整、孔隙密度更高的蜂窝结构微通道阳极,在800 ℃下的极化阻抗仅为0.009 4 Ω·cm2,该阳极可在2 A/cm2的大电流密度下稳定运行,6 h内未出现任何性能衰减。日本产业技术综合研究所的Shimada等[24]开发了一种纳米复合电极SOEC,在800 ℃和1.3 V电解电压下,电流密度可达到4.08 A/cm2,对应的制氢产量高达1.71 L/(h·cm2),具有很好的工业化示范前景。在电解池堆方面,丹麦Risø国家实验室研发的SOEC堆在950 ℃和1.48 V电压下电解高温水蒸气,稳定运行的电流密度达到3.61 A/cm2以上[25]。清华大学研发了具有自主知识产权的SOEC堆,并实现了在1 A/cm2以上的电流密度下连续电解制氢100 h以上,产氢速率可达105 L/h(标准状态)[16]。这些结果表明,大电流密度下的SOEC堆制氢稳态运行技术已取得突破。

近年来,SOEC电解制氢技术中试及以上规模的应用取得的重要进展见表1。2018年,德国Sunfire公司在GrInHy项目中开发了可逆固体氧化物电池,在电解模式下,该系统的额定功率为150 kW,在1 400 h内产氢量超过45 000 m3(标准状态)[26]。2020年,美国爱达荷国家实验室的O’Brien等[27]开发了一个25 kW的高温水蒸气SOEC堆,每个电堆包括50个由电解质支撑的单电池,活性面积均为110 cm2,电解质为约250 μm厚的YSZ,阴极材料为二氧化铈镍金属陶瓷(Ni-CeO2),阳极材料为 La1-xSrxCo1-yFeyO3-δ(LSCF)。在输入功率为5 kW、平均电流为40 A时,该SOEC堆的产氢速率可以达到1.68 m3/h(标准状态)。2021年,上海大学的Liu等[9]开发了一种基于双面阴极的平面管式SOEC,每个电解池单体的活性面积为120 cm2,阳极材料为Ni-YSZ,电解质材料为YSZ,阴极材料为GDC-LSCF。将该电解池用于电解真实海水制氢,在420 h连续运行期间,产氢速率保持在0.011 m3/h左右(标准状态),性能衰减率约为4%,且SOEC的结构和组成在电解前后都没有发生明显变化,表明SOEC在海水制氢方面也具有应用潜力。

表1 高温电解制氢系统的产氢速率Table 1 Hydrogen production rates of high-temperature electrolysis hydrogen production systems

2.2 SOEC在电解CO2领域的应用

SOEC除了可以用于高温电解水蒸气制氢外,还可以共电解化工过程中产生的高温CO2/H2O废气,得到CO/H2合成气[28-30],再与费托合成反应耦合,将CO/H2合成气转化为液态烃或小分子醇等化工原料[31-33]。该路径不仅可以有效利用化工过程中产生的废气和余热,还可通过将CO2转化为液态含碳产物进行固碳,对于我国实现“碳达峰”、“碳中和”目标具有重要意义[34-35]。

基于SOEC技术的CO2电解小试装置的研究目前已经取得长足的进展。2014年,中国科学技术大学的Chen等[36]将管式SOEC高温电解单元(LSM-YSZ|YSZ|Ni-YSZ管式电解池,800 ℃)与费托合成单元(催化剂为Ni)耦合,在CO2/H2进气量约为15 mL/min、CO2/H2摩尔比为1∶6、相对湿度为20%的条件下,出口处CH4的产率为0.84 mL/min,CO2转换率达到64%,初步验证了该技术路线的可行性。2021年,Li等[37]制备了具有微通道结构的LSF-GDC|GDC-YSZ|Ni-GDC电解池,并将其应用于纯CO2电解过程,发现它在800 ℃、2.5 A/cm2的大电流密度下可以稳定运行,在124 h内均未出现性能衰减现象。

目前,SOEC耦合化工合成工艺路线已经得到了许多发达国家的重视[38-40]。2017年,丹麦Haldor Topsøe A/S 公司的 Küngas等[40-41]报道了世界上第一个商用CO2电解系统——eCOs,该系统可以通过电解CO2来生产CO气体,产量可达到10 m3/h(标准状态),纯度可达到99.995%以上。两年后,他们进一步改进了电解池堆组件,单个SOEC堆在750 ℃和70 A条件下可以连续稳定运行5 000 h以上而不发生任何性能衰减。2019年,来自德国 Sunfire 公司的Posdziech等[42]开发了一种高温共电解示范系统,该系统的电解功率达到10 kW,能够以不同比例的H2O/CO2混合气作为电解原料,出口的合成气最大产率可达到4 m3/h(标准状态)。2020年,丹麦奥胡斯大学的Dannesboe等[43]报道了一种基于SOEC的CO2甲烷化反应器,该反应器可以在10 m3/h(标准状态)的实验装置中将生物沼气升级为管道质量CH4,目前,这套系统已持续运行超过2 000 h,其中SOEC堆的耗电量为3.07 (kW·h)/m3,电能利用效率可达到80%左右[44]。2020年,日本新能源产业技术综合开发机构宣布,将在2020—2024年累计投资约45亿日元,用以开发CO2电解与费托合成耦合制备液体合成燃料(汽油、柴油、航空燃料等)的一体化生产技术[4]。相对于高温电解制氢,高温电解CO2装置的规模较小,但随着电极材料的不断开发和电解池系统的不断优化,该技术有希望在未来实现大规模商业化推广。

2.3 SOEC制备其他小分子化学品

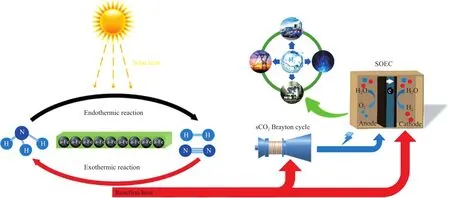

除了与费托合成路线耦合制备碳氢燃料外,近年来,研究人员还开发出利用SOEC电催化反应定向精准合成各种化工原料的工艺,如以CH4、N2等为原料定向合成C2H4,NH3,NO等小分子[15,45-46]。Zhu 等[46]制备了 Sr2Fe1.5Mo0.5O6-δ·|La0.9Sr0.1Ga0.95Mg0.05O3-δ|Fe-Sr2Fe1.5Mo0.5O6-δ电解池,实现了在850 ℃下高温电解CH4直接制C2H4,CH4转化率在初始阶段高达41%,且在连续10次氧化-还原循环的100 h内,性能未发生衰减。Li等[47]以 La0.33Sr0.67Cr0.33Fe0.67O3-δ-GDC 为阴极材料、BaCo0.7Fe0.2Nb0.1O3-δ-GDC为阳极材料制备了SOEC,该SOEC能够在阴极通过共电解水蒸气和空气产生氨,在工作电压1.8 V、工作温度600℃的条件下,氨气的产量可以达到3×10-10mol/(s·cm2)。Chen等[48]提出了一种将高温水蒸气电解与氨基热化学储能结合的太阳能制氢系统(见图2),该系统利用氨分解来吸收太阳能,储存的能量通过氨合成释放,一部分供给SOEC制氢,另一部分则用于加热超临界CO2进行Brayton循环发电,发出的电能亦用于SOEC制氢。该系统的能量利用效率比当前最先进的太阳能高温电解制氢系统高7%,成本比典型的光伏电解池低18.9%,具备经济可行性。

图2 利用SOEC制氨的太阳能热化学储能示意图[48]Fig.2 Schematic diagram of solar thermal chemical energy storage using SOEC to produce ammonia[48].

Hauch等[4]指出,通过SOEC制备小分子化工产品,在能量利用效率方面具有独特的优势,并且SOEC可以在高电流密度下运行,因而可以实现单位体积内较高的小分子产量。此外,从能量利用的角度看,无论是合成氨、还是合成乙烯等小分子反应均为放热过程,而在高温条件下运行的SOEC可以有效利用这些过程释放的热量维持系统温度并进行电解,从而在实现物质有效利用的同时实现能量的最大化利用,形成实质性的协同效应。随着具有特定针对性的新型电极材料催化剂的开发与利用,有望开创基于高温电解的高效化工生产新模式。这种模式颠覆了传统的化工产品主要来源于石油的制备路线,若能在我国成功推广,可以有效缓解我国油气资源主要依赖进口的现状,对优化我国能源结构、保障我国能源安全具有重要意义。未来,随着可再生能源发电技术的进一步发展以及可再生电力的降价,这种不依赖石油的SOEC耦合 化工合成的工艺有望成为我国化工产业的新选择。

尽管高温电解技术在化工产业中的应用前景广阔,但要实现大规模商业化推广,仍有不少关键技术亟待突破,主要包括:1)针对大规模SOEC电解装置中复杂的温场、电场、流场耦合问题,需进行电解池堆系统设计,尤其是大规模SOEC堆的高效热管理系统的开发[45,49];2)针对电解原料气(如CO2)的惰性问题,应针对性地开发高性能电催化材料、高稳定性的电池组件,以强化原料气的电催化还原过程[11,50-51];3)为了更好地实现SOEC装置与化工生产流程的耦合,还应关注电解原料气的大规模收集净化技术以及出口气体的大规模分离纯化技术等[6,52]。目前,针对 CO2高温电解过程,已开发了一系列耐硫材料用作SOEC阴极,并开发了进气预处理系统,以去除天然气或煤气化产生的CO2原料气中可能含有的H2S等杂质,减轻电极中毒现象[50]。此外,为了提高电解系统的热效率,研究者们还设计开发了高温电解制合成气-合成气制甲醇系统,其中制甲醇过程中释放的热量可以通过潜热或显热的形式应用于高温电解过程[45]。未来,随着相关技术的持续发展和应用,高温电解装置的可靠性和运行稳定性有望得到进一步提高。

3 结语

SOEC作为一种新型高效能量转化装置,可通过消耗可再生电力,将CO2、H2O等小分子直接电解转化为燃料或化工产品,同步实现绿色化工原料大规模制备、碳基能源高效转化、化工余热高效利用和可再生能源高效储存,有助于我国开辟一条不依赖石油的碳基能源化工产品全新生产路线,对于优化我国能源结构、保障能源安全、实现“双碳”目标,具有重要意义。目前,高温电解技术已在实验室研究和中试研究中取得了长足的进展,但是大规模工业化应用和商业化推广还有待发展。如何进一步提升高温电解池的集成规模、运行效率和运行稳定性,是亟需解决的重点和难点问题。除此之外,积极探索SOEC与化工合成过程的耦合途径,还可以有效缓解我国多煤贫油、油气资源主要依赖进口的现状,对优化我国能源结构、保障我国能源安全具有重要意义。今后应进一步加强高温电化学领域的基础研究,加快先进的原位表征手段和模拟分析手段在该领域的应用,以指导开发适用于高温电解过程的SOEC材料体系。与此同时,还应开展更多理论模拟和实验研究,进一步验证可再生能源(风能、太阳能、地热能和潮汐能等)发电、高温电解与化工合成过程耦合的经济性与技术可行性,为建成大规模产业链提供理论依据和实验基础。