涡旋压缩机的流场特性研究

2022-08-03王训杰

王训杰,薛 丽

(江西科技学院 人工智能学院,江西 南昌 330029)

1 引言

由于涡旋压缩机具有高的工作效率、较低的工作噪声、平稳的运动、较小的震动及组成零部件少等优点,已广泛应用于空调、热泵等领域中。涡旋压缩机在工作过程中,沿着动静涡旋盘的涡旋线径向方向会不可避免的存在一定的间隙,即径向间隙,经大量研究表明此间隙对涡旋压缩机的性能有一定的影响。若此间隙过大,会使气体在压缩的过程中泄漏量增大,导致工作效率变低;若此间隙过小,对制造加工、装配精度要求高,导致成本和价格的上升[1-3]。因此,涡旋压缩机的径向间隙是否在一个合理的范围内,是涡旋压缩机研究的关键性问题之一。

本文借助PumpLinx流场计算软件,建立了不同径向间隙的三维流体模型,生成了较高质量的网格,分析了不同的径向间隙下涡旋压缩机内部流场的性能变化,此研究可为涡旋压缩机的结构优化设计提供相应的参考。

2 仿真模型的建立

2.1 计算几何模型

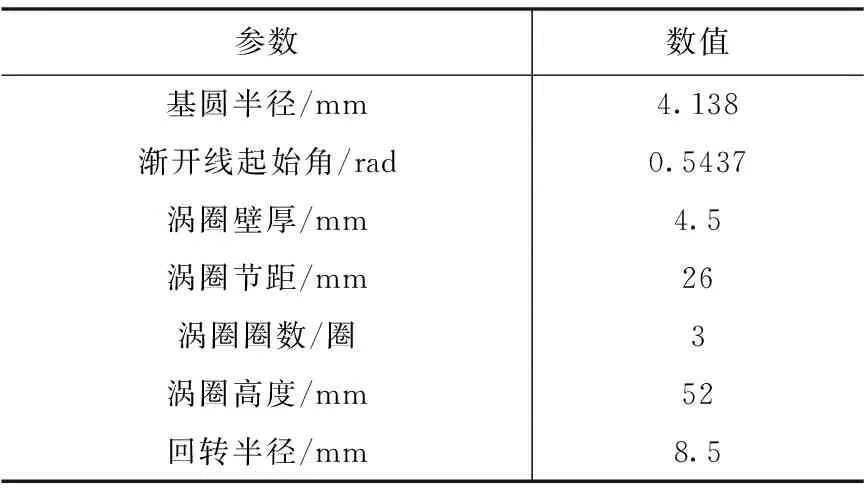

动静盘涡圈型线均为圆的渐开线。具体几何参数如下表1所示。

表1 模型几何参数

2.2 数值计算的控制方程

涡旋压缩机在工作过程中,随着动盘的运动,内部的流体域位置也随之发生变化,因此,本文采用动网格技术对其内部流场进行数值模拟。涡旋压缩机内部流场的流动满足流体连续性方程、动量和能量守恒定律,具体的控制方程如下[4]

(1)连续性方程

式中Ω(t)—— 控制体

ρ——流体密度

v——流体速度

σ——控制体Ω(t)的几何表面

n——表面σ的法方向

(2)动量守恒方程

式中p——静压

f——体积力

对于牛顿流体,上式中的可以表示为

式中μ——动力黏性系数

ui——速度v的分量(i=1,2,3)

δij——单位应力张量

(3)能量守恒方程

式中CP——流体热容

T——流体温度

Pr——普朗特数

S——热源项

2.3 模型网格划分

在涡旋压缩机瞬态模拟中,各个工作腔与泄漏间隙之间不断的发生着周期性的变化,且涡旋压缩机的几何结构复杂、工作过程特殊,所以对涡旋压缩机的模型进行合理的网格划分就显得特别重要。

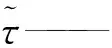

(1)泄漏间隙

径向间隙是由于涡旋压缩机动静涡旋盘的制造与装配精度等原因产生的一种间隙,图1为涡旋压缩机内部径向间隙的泄漏示意图,由示意图可知动静涡旋盘之间存在的微小间隙会使压缩气体从高压腔向低压腔泄漏。从图1所示的泄漏通道可看出,涡旋齿的高度决定了径向间隙的泄漏线长度,且径向间隙的大小会随着泄漏方向的变化而发生变化,本文计算时设定该值为常值,仿真计算的泄漏模型选用范诺流动模型。

图1 涡旋压缩机内部径向泄漏示意图

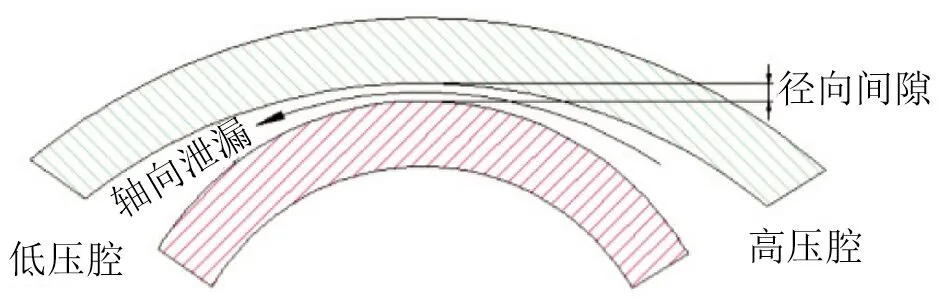

(2)模型网格划分

本文根据涡旋压缩机三维流体域几何模型及径向间隙的分析,利用PumpLinx软件中的笛卡尔网格技术生成计算域中的网格,同时通过软件中的scroll模板生成变形区域和径向间隙的网格。其中转子变形区域中的封闭表面的笛卡尔网格由软件中的特有算法几何等角自适应二元树生成。在网格划分时保持间隙网格和工作腔网格的划分层数一致。本仿真模型进行网格划分后,模型中的网格单元有387233个,节点数有 754712 个,在涡旋压缩机的内部流体域和动静涡旋盘的交界处设有 interface 耦合面,涡旋压缩机流体域网格划分如图2所示。

图2 涡旋压缩机流体域网格

2.4 边界条件与模型设置

实际压缩机中充入的是冷媒,由于冷媒在压缩过程中会有相变,通过仿真模拟难于实现,因此本文中假设涡旋压缩机内部流动体为理想气体。由NIST调取理想气体的物性参数,通过程序写入PumpLinx。模拟计算时压缩机的转速设为1500 min。由于涡旋压缩机在高速下运行,工作腔内的热量来不及进行热传递,因此计算时采用绝热模型。压力及速度的耦合用SIMPLEC算法求解。仿真的湍流模型选用RNGk-ε模型[5-8]。

在瞬态计算中,涡旋压缩机的压力、温度和速度场的初始值都设置为均匀分布,且初始的压力、温度与吸气口的压力、温度相等,流场的初始速度设置为0。进口压力为6个大气压,进口温度为300 K。

3 仿真结果分析

本中研究了涡旋压缩机在同一转速1500 r/min,3种不同的径向间隙下,涡旋压缩机的工作腔内流场的温度及压力分布情况,排气口的出口温度及流量。

3.1 压力场

如图3所示,此图为涡旋压缩机在不同间隙下,主轴转角分别为90°、180°、270°及360°时工作腔内的瞬时压力场分布云图,图3中的(a)、(b)、(c)、(d)从左至右涡旋压缩机的径向间隙分别为0.0425 mm、0.085 mm及0.1275 mm。

由图3可知,在同一径向间隙下,随着主轴转角的增大,气体由外缘逐渐压缩至中心区域,工作腔内的压力越来越大;不同的径向间隙,在同一主轴转角下,随着径向间隙的增大,工作腔内的压力大致呈现逐渐增大的趋势。工作腔内的压力越大,对涡旋齿的变形影响越大,会加速涡旋齿之间的磨损,同时工作腔内的密封性也同样受到影响。

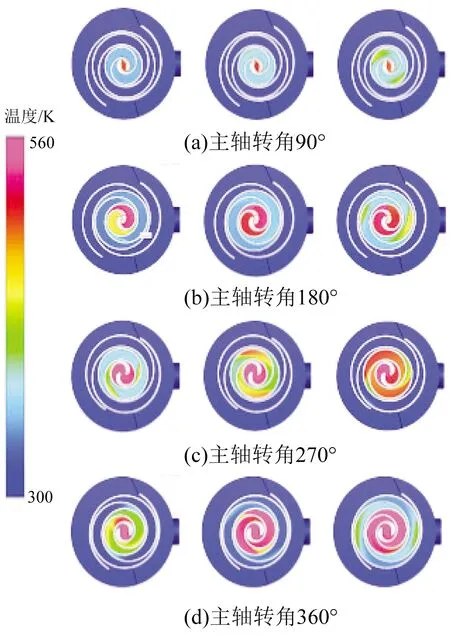

3.2 温度场

如图4所示,此图为涡旋压缩机在不同间隙下,主轴转角分别为90°、180°、270°及360°时工作腔内的瞬时温度场分布云图,图3中的(a)、(b)、(c)、(d)从左至右涡旋压缩机的径向间隙分别为0.0425 mm、0.085 mm及0.1275 mm。

图3 压力场云图

图4 温度场云图

由图4可知,在同一径向间隙下,随着主轴转角的增大,气体压缩越来越厉害,工作腔内的温度逐渐增大;不同的径向间隙,在同一主轴转角下,随着径向间隙的增大,工作腔内的温度越来越高。工作腔内的温度越大,对涡旋齿的变形影响越大,会加速涡旋齿之间的磨损,同时工作腔内的密封性也同样受到影响。

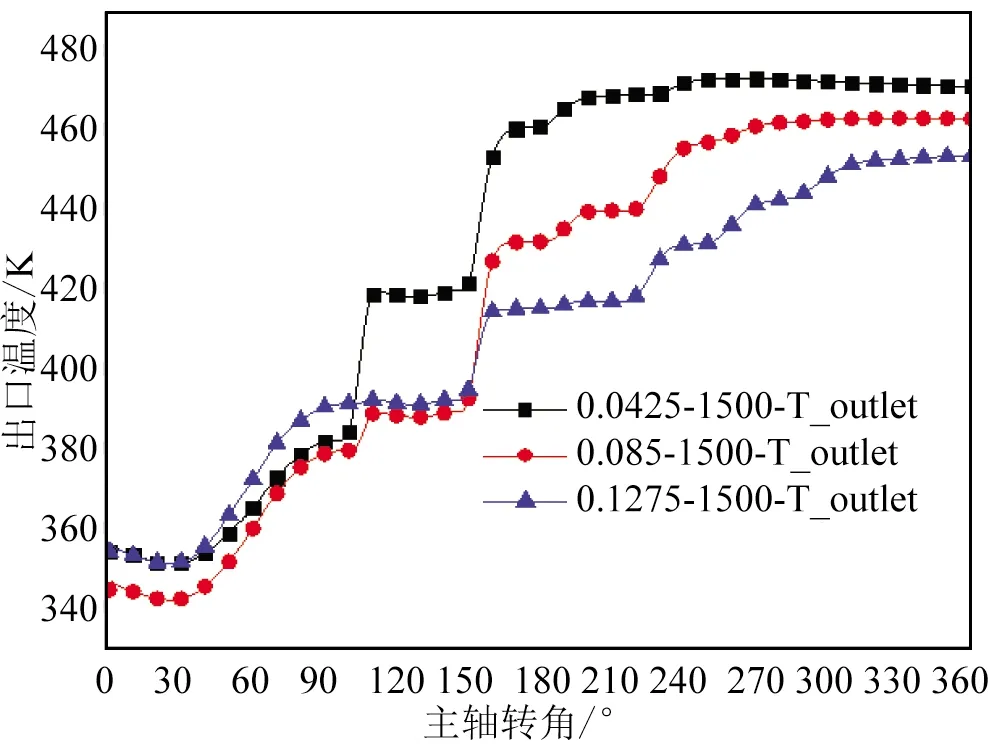

3.3 出口温度

图5为涡旋压缩机在完成一次吸气过程中,不同的径向间隙下,排气口的出口温度曲线。由图5可知,当主轴转角转至100°左右时,径向间隙越小,出口温度的变化曲线越陡,径向间隙为0.0425 mm时,温度瞬间增加了10%左右,而径向间隙为0.1275 mm时,温度几乎保持平稳。当主轴转角从120°转至150°时,出口温度基本保持不变。当主轴转角转至150°时,不同的径向间隙下,温度均有比较大幅度的增加。当主轴转过150°时,不同的径向间隙下出口温度均缓慢增加,直到主轴转角转至300°左右时,出口温度趋于稳定。涡旋压缩机工作时,排气口的出口温度不宜过大。

图5 出口温度

3.4 输出流量

图6为涡旋压缩机在完成一次吸气过程中,不同的径向间隙下,排气口的输出流量曲线。由图6可知,出口流量随着主轴转角的变化有较大波动,且随着径向间隙的增大,涡旋压缩机的出口流量减小。涡旋压缩机在启动阶段,输出流量较小且平稳,当主轴转至110°左右时,此时涡旋压缩机的中心压缩腔逐渐变小,输出流量剧增且出现较大的波动,其波动性随着径向间隙的减小而增大,直到中心压缩腔气体完全排出,随后输出流量锐减且又趋于平稳,进入下一个压缩周期。

图6 输出流量

4 结论

本文针对新能源汽车空调用的涡旋压缩机,利用PumpLinx模拟分析了径向间隙对涡旋压缩机非稳态性能的影响规律,对比分析了不同径向间隙下内部流场的分布规律。得到如下结论:

(1)相同转速下径向间隙的大小对压缩腔内的温度及压力都有一定的影响。压缩腔内的温度及压力随着径向间隙的增大而增大,工作腔内的温度及压力增大,对涡旋压缩机的工作将会产生不利影响。

(2)相同转速下径向间隙的大小对涡旋压缩机的出口温度也有一定的影响。出口温度随着径向间隙的减小而增大,且径向间隙越小,出口温度在一个压缩过程中变化越剧烈。

(3)相同转速下径向间隙的大小对涡旋压缩机的输出流量也有较大的影响。输出流量随着主轴转角的变化有较大波动,此波动随着径向间隙的增大而减小,且随着径向间隙的增大,涡旋压缩机的出口流量呈减小趋势。