基于图像模型的UV喷墨打印3D仿真木纹方法

2022-08-03桑瑞娟吴智慧范振宪杨舒琪

桑瑞娟,吴智慧,范振宪,杨舒琪

(南京林业大学家居与工业设计学院,南京 210037)

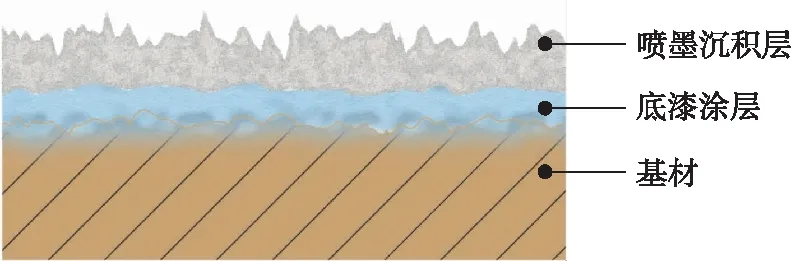

自然木材纹理温润亲和,被广泛应用于材料表面装饰。UV数码喷墨技术在木材工业涂饰工艺中的应用,是通过UV喷墨用数字控制的方式将细小的墨滴通过打印喷头喷射到基板上,准确沉积精确量的涂料材料,建立微观或宏观结构[1-2],形成喷墨装饰涂层。在基材表面喷墨打印装饰木纹层采用的UV墨水是典型的光固化材料,内部含有光引发剂、预聚物和单体,在UV光照条件下发生聚合反应[3]。紫外线的辐射能量使液态紫外光材料中的光引发剂受激活变为自由基或阳离子,从而引发紫外光材料中的不饱和双键发生化学反应,形成了固体结构[4-5]。UV墨水短时间内固化成型,形成光泽度高、色彩鲜艳的树脂墨层,并无溶剂挥发,这些特点和性质使得UV墨水作为LBL(layer-by-layer)立体复合物物料用于喷墨打印的成型材料[6],能够快速多层堆积形成立体木纹树脂复合物形态,如图1所示。

图1 基材表面喷墨沉积结构Fig. 1 Inkjet deposition structure on the substrate surface

天然木质表面具有与切割表面纹理图案中的细胞结构相关的三维触觉,但使用传统凹版印刷纸在基材表面创建的装饰性木质纹理,视觉和触觉都没有自然木纹真实的感觉[7]。3D打印能够进行表面立体纹理的打印表现,但很难构建真实木纹的3D模型,即使采用0.2 mm的高精度扫描进行木纹样块的3D模型采集,表面纹理仍有扫描细节面的缺失。相对传统的3D打印,3D体素打印从外部表面到内部都能做到木材纹理的映射[8],但是驱动体素打印的木材内部截面切层木纹图像文件提取工作相当繁复,如破坏性成像、像素操作和微观结构设计等,而且这种木材打印方式侧重于木材的数字再现性,在木纹的精度和仿真度表现上还有诸多局限,目前无法直接应用于工业生产。

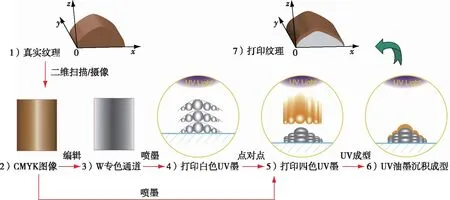

本研究提出的基于图像模型UV喷墨打印3D仿真木纹的方法是模拟3D打印的过程,利用驱动打印的模拟木纹模型切片图像,在基材表面UV喷墨墨滴固化重建木材的表面纹理和结构[9-10],从颜色和形态上真实还原木材纹理的自然感觉[11]。本研究方法基于3D打印终端输出的平面数位形式[12],且木材表面肌理的“微”立体效果的特点,直接对木材纹理的平面数码图像进行转化与简化[13],优化3D木材肌理的应用模型(图像)处理方法,快速、有效、精确地获取三维木纹的特征图像以驱动喷墨沉积打印,实现精确塑形打印3D木材纹理,并通过实验表征打印木纹的沉积表层物理性能论证本方法有效可行。

1 材料与方法

1.1 材料与仪器

实验材料:高精木纹图像,图像格式JPG/TIF,分辨率300 dpi,图像原始尺寸18 cm×35 cm,纹理清晰、色彩饱和、早晚材纹理层次明显的榆树(Ulmuspumila)木材纹理平面图像;图像处理软件,采用Adobe Photoshop CS6;承印板材,裁切尺寸为18 cm×35 cm,表面白净、平整、无明显木纹的白杨(Populusalba)木材多层板;400目(粒径38 μm)打磨砂纸;中性UV油墨。

实验设备:UV数码打印设备(南京雷励数码科技有限公司,HT1316);表面粗糙度轮廓仪(JB-4C);GZ-Ⅱ光电电泽仪;漆膜划格仪;粗糙度测试仪(JB-C);lab测试仪;QHQ型铅笔划痕硬度仪。

1.2 打印试验方法

利用Adobe Photoshop平面图像编辑软件,在原彩色木纹图像(图2a)上进行灰度数据采集。由于自然木纹孔隙凹陷越深的地方色彩表现越暗(黑),通常接近3D模型水平的最低点,因此,以一个暗部阴影区(图2b)的采样颜色(C65%、M90%、Y88%、K61%)(图2c),生成一个受模糊参数影响的颜色范围,对这个颜色选取范围在新图层上建立选区并填充黑色生成灰度图像;其中通过改变采样点的模糊度参数来调整颜色容差范围以确定灰度信息图像,试验采样点模糊参数值(颜色容差)分别设置120,160,200,灰度图像中木纹的细节层次变化如图2d~f所示;采取的灰度图像是模拟具有典型特征性的3D木纹截面中间层分形图,试验中采用了模糊度参数160的灰度图像(图2e),作为喷墨沉积立体木纹白模的驱动图像加载入与原图一致的专色通道,将原图转换为多通道图像。因此,试验中图像模型编辑转换的过程就是将高精2D平面木纹理图像解构为表面材质的色彩信息与立体凹凸的灰度信息两部分,即木纹色彩图像与木纹灰度图像。

图2 打印图像编辑与转换Fig. 2 Editing and converting printed images

承印基材白杨木多层板表面用400目砂纸打磨光洁,放置打印台面对位,校正打印坐标零点位置,使得打印图像与承印材料尺寸匹配。彩色图像由CMYK四色通道油墨输出,灰度图像信息则由专色通道控制相对应量的专色白墨输出[14]。在UV喷墨沉积3D木材纹理的过程中,白色油墨是喷墨沉积立体木纹肌理的主要物料,起到显色与联结基材层及色墨层的作用。打印设置密度参数即单Pass(道)白色油墨的输出量,影响沉积木纹层的高度。通过调节油墨的密度及打印的层数,来控制沉积木纹的立体形态,如图3所示。试验操作时,对打印的木纹平面图像进行编辑处理,白色通道载入采样选区160模糊度参数的灰度图像,专色通道白墨100%密度值,打印设置300%(3倍墨量),喷墨固化沉积木纹白模立体肌理。原彩色木纹图像与专色通道灰度图像点对点像素对应,在木纹白模表面映射打印木材纹理表面的色彩纹理,打印流程如图4所示。

图3 专色打印设置Fig. 3 Spot color print settings

图4 喷墨打印木纹流程Fig. 4 Schematic diagram of inkjet print wood texture process

1.3 表征性能实验方法

1)表面粗糙度:使用粗糙度测试仪(JB-C)对杨木板表面喷墨沉积的木材纹理进行表面粗糙度轮廓仪(JB-4C)多点测试,由粗糙度轮廓曲线表征油墨沉积的木纹形貌,测试参数表征3倍墨量下的沉积高度。通过表面粗糙度轮廓仪参数化形式验证喷墨沉积木材纹理形态结构的还原[15]。

2)LAB值:使用lab测试仪进行测试。

3)光泽度:依据GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分:光泽测度法》进行测试,采用85°入射角的分辨率。

4)附着力:依据GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分:附着力交叉切割测定法》进行测试。

5)硬度:依据GB/T 6739—2006/ISO 15184:1998《色漆和清漆 铅笔法测定漆膜硬度》,采用 QHQ 型涂膜铅笔划痕硬度仪。

2 结果与分析

2.1 打印结果

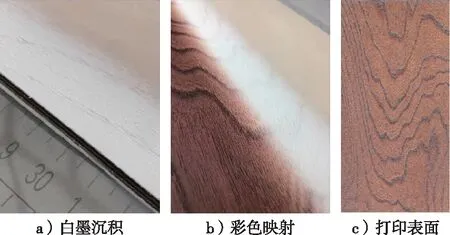

白色墨滴在紫外光的电磁辐射下固化沉积在承印杨木多层板基材表面形成凹凸的固态形状,即木纹的白模,如图5a所示。彩色木纹图像则由CMYK四色油墨控制,在白墨沉积层表面点对点映射打印,如图5b所示。在数字木纹图像组合(图像打印模型)的驱动下,UV油墨依据打印信息在杨木多层板表面沉积形成立体木材纹理结构,如图5c所示,肌理与色彩复合形成具有与原图像一致且具有立体肌理的木材形态[16]。因此,通过图像模型方法在杨木基材表面上UV喷墨打印沉积立体木纹,自然光状态下肉眼可见仿真的凹凸木纹肌理形态[17]。

图5 白色与彩色油墨打印沉积Fig. 5 White ink and color ink printing deposition

2.2 表征性能

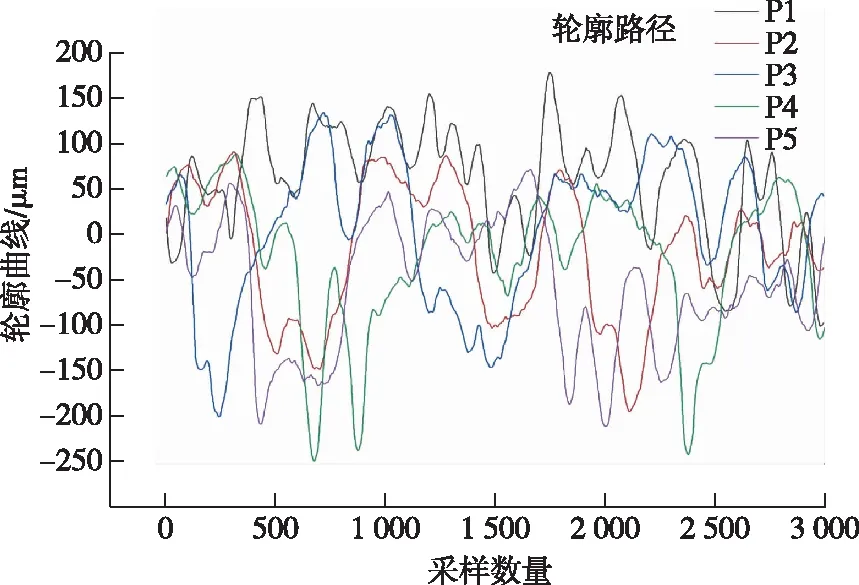

在粗糙度轮廓仪上测量打印木纹表面的轮廓曲线,对表面形貌的曲线有更直观的认识,如图6所示,采样5个行程的轮廓线在放大率100的显示下,表面高度在一定范围内波动。因为5个采样过程相对独立,实验平台和基材的水平线略有偏差,因此,在5个轮廓曲线中分别做中线,使中线两侧轮廓线与中线所包含的面积相等,如图7所示。由于基材表面通过底漆处理相对平整,在评定长度内,以大轮廓峰高和大轮廓谷深之和的数值(图7每条采样轮廓中两条虚线之间的高度)表征取样范围内油墨的沉积高度。粗糙度轮廓测试数值显示:采样轮廓最大峰高与轮廓之和的数值(Rt)在298~335 μm波动,表明在杨木基板底漆处理表面以3倍墨量100%白墨浓度,打印沉积的固化油墨剖面高度约为300 μm。

图6 打印木纹的轮廓曲线Fig. 6 Contour curve of the printed wood texture

图7 波峰波谷总高数值图Fig. 7 Total height of peak and valley

木材纹理的样貌和表现形式感知主要有形状、色彩、性能等方面,木纹肌理表面的粗糙度轮廓线主要表征了打印木材纹理在基材表面的油墨沉积形态,也是图像模型方法呈现3D木纹形状的主要表征。打印纹理的高度差为300 μm,视觉和触觉感知都较为自然细腻,如图8所示。在色彩方面,对打印设备管理曲线进行校正的前提下,试件的LAB值与标准LAB值的差值基本一致,表征了打印木材纹理的高还原度色彩;通过低光泽85°入射角的光泽仪测试设置对打印木纹面进行光泽度测试,10~18的测试结果表征了打印立体木纹肌理面的光泽,自然光状态下打印木纹表层接近蛋壳光泽的亚光效果;附着力测试割痕交叉处有漆膜剥落,漆膜沿割痕有少量断续剥落,对照测试标准为2级;打印表层的硬度与油墨性质相关,本试验采用的中性UV油墨在基材表面多层沉积形成的肌理面达到了4H的硬度。综合表征性能实验结果:打印木材纹理自然逼真,表面附着力、硬度参考家具表面漆膜理化性能国标,符合如家具、护墙板、天花板等一般装饰板材产品表面的漆膜标准。

图8 杨木多层板表面喷墨木纹Fig. 8 Inkjet wood texture on poplar laminate surface

2.3 模型方法分析

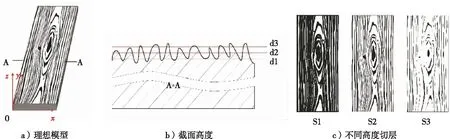

以三维打印物体的一般过程来分析打印基材表面的木材肌理,首先通过计算机建模软件构建木纹纹理表面的理想数字模型(图9a),再依据打印精度确定打印纹理截面的分层高度(图9b),将三维模型“切”成逐层的截面图像(图9c),打印机通过读取模型文件中的这些横截面图像信息,如图9c中S1、S2、S3的木纹理模型横截面图像,用物料将这些截面逐层地打印出来,各层截面堆积形成一个纹理实体。但是,实际自然纹理细腻丰富,应用木料面积大,扫描3D模型受到尺寸、表面木纹的细节复杂程度限制,难以构建完整标准的打印模型。而且,3D打印机是通过读取3D模型文件中的横截面信息进行材料的沉积,在复杂的木纹模型上确定水平基准面、基准点以及进行截面运算的逐层处理,其软件数据处理难度都相当大。采用3D扫描构建的模型还缺乏与木纹表面的对应色彩,相对分离的色彩扫描,几乎无法做到模型与表面色彩点对点的对位打印。

图9 木纹模型切层分形示意图Fig. 9 Schematic wood texture model section fractal

UV喷墨打印沉积木材纹理是以木纹平面数字图像(平面扫描、照片图片)建立图像驱动模型,利用3D打印终端输出的平面数位形式,将表面彩色木纹图像编辑转换为截面切层图像,如图10所示,模拟图9中3D木纹实体模型截面切层的分形图像形式,再在表面点对点映射打印表面色彩肌理。打印的木材表面凹凸肌理通过表征实验,高度差在300 μm左右,3D打印的最小精度一般为100 μm,所以能够由3个切层叠加形成“微”立体效果。而高度差为100 μm的3个切层在正常视距的肉眼观察下,平面效果差别甚小,在本图像模型方法中则利用一个典型中间切层的模拟截面图像(如图10中的S2)进行3次打印叠加沉积木纹高度形状。因此,在UV喷墨打印木材纹理数字模型简化中,通过图像编辑转换获取最具木纹肌理特点的中间模糊度数值灰度图像,加载其为专色通道用于打印木纹白模肌理。

图10 木纹图像模拟分形Fig. 10 Wood texture image simulation fractal

图像喷墨打印的可变墨滴技术可以控制从喷嘴孔喷出的墨滴大小,墨滴形状更规则,定位更准确,可以实现高精度打印。3D木材纹理通过图像扫描或摄像方式获得二维彩色木纹图像,相对应原图的典型木纹灰度图像中的黑、白、灰度值则决定了沉积在基板上不同喷墨液滴的体积,控制高度的形状。因此,通过图像模型方法编辑木材纹理平面图像,将3D木纹模型简化为含有截面切层与表面纹理信息的图像组合,即具有匹配专色通道的多通道图像[18],可驱动纹理形状和表面颜色的打印。打印时白色油墨通过暴露于紫外线辐射固化,引发化学反应,光引发剂使油墨成分交联成固体。固化的白色墨水会在基材表面产生纹理浮雕,彩色图像以像素到像素的沉积对齐方式在白模表面映射打印。打印完成后,油墨沉积的表面颜色、形状和纹理在视觉和触觉质量上复制了实木的纹理。此外,因为打印液滴精度以皮升为单位,出色的打印喷射行为和色彩管理特性,使得喷墨打印可以精确再现天然木材孔隙的准确细节和精细色彩。利用图像模型方法打印复制木材纹理的示意过程如图11所示。

图11 模拟木纹模型打印过程Fig. 11 Printing process of simulate wood grain mode

3 结 论

本研究提出了一种基于图像模型UV喷墨打印3D木材纹理的方法:

1)通过平面扫描或拍摄获得清晰的木纹平面CMYK格式图像。

2)以图像上木纹孔隙暗部的采样点(C65%,M90%,Y88%,K61%)调节模糊度参数(f160)确定灰度信息图像作为与原图一致的专色通道,将原图转换为多通道图像。

3)专色通道控制白色油墨输出,打印木材纹理的浮雕纹理形状。专色通道中的白色墨水设置为100%,输出墨滴体积设置为300%模拟打印3层切片纹理。

4)CMYK四色通道墨水输出木材色彩纹理,在白色墨滴沉积的木纹浮雕纹理上,点对点映射打印表面木纹色彩纹理。

5)在模拟的图像模型驱动下,采用可变墨滴的多通道打印模式,UV紫外光固化墨滴沉积在基材表面形成纹理与色彩一致的立体木材纹理。

应用本图像模型方法在杨木多层板基材上打印的木材纹理在自然光下肉眼观测具有细腻的色彩、丰富的层次及精细的3D触感。通过对打印木纹表面性能测试:粗糙度轮廓表征油墨沉积高度300 μm、LAB值差值-5~5,光泽度10~18(85°入射角),附着力2级,硬度4H,表征了打印木纹具备仿真木纹的形态效果,且符合一般装饰板材表面的漆膜应用标准。

本研究的图像模型处理方法使得UV喷墨打印3D木材纹理更加简化且灵活,由于图像模型和打印工作流程本质上都是数字化的,可以根据工业生产标准的高质量图像模型创建数字木质材料图像模型库,并将其用途扩展到各种人造板表面的打印装饰应用;利用数字平面木纹图像,可以快速模拟打印3D木材纹理且喷墨细节更加平滑逼真;基于平面图像打印木材纹理,纹理的3D凹凸触感由油墨浓度与打印层数控制,木纹的视觉色彩肌理由图像精度控制,实现可视效果的参数化控制。

本图像模型方法侧重于木材纹理表面的数字再现性,同样的方法也可以应用于许多其他触觉纹理材料。此外,通过表征性能测试喷墨基材的表面性质也影响喷墨打印沉积表面的物理性能(附着力、硬度和耐久性)。因此,在本研究实现仿真木纹形态的基础上,进一步研究基材介质和沉积层与结构化表面的相互作用,对于提高打印材料的应用性能具有重要意义。