电动汽车前舱盖轻量化设计研究

2022-08-03韩友国刘向阳吴洪涛徐承付

韩友国,刘向阳,吴洪涛,徐承付

1.奇瑞新能源汽车股份有限公司,安徽芜湖 241002;2.新能源汽车轻量化技术安徽省重点实验室,安徽芜湖 241002

0 引言

随着汽车工业技术水平的快速发展,汽车行业进入了高速发展阶段。据工业和信息化部发布的相关数据表明,截至2020年底,我国的汽车保有量已达2.81亿辆,位居世界前列,但新能源电动车保有量仅492万辆。传统燃油汽车带来的能源过度消耗和环境污染问题,越来越引起人们的关注和担忧。新能源电动汽车相较燃油汽车而言,具有明显的节能和环保优势。作为能源消耗大国,我国正在大力扶持与推广新能源汽车的研究与开发,积极推动电动汽车产业健康有序发展。

电动汽车动力来源于搭载车身上的电池包,若提高车辆续航里程,则需要配备更大的电池包,进而导致整车质量增加,所承载质量降低。因此,在兼顾续航里程的前提下,降低电动汽车其他车身附件质量势在必行。汽车轻量化技术作为节能减排的重要核心技术,已成为各大主机厂提升市场竞争力的关键。轻量化设计主要分为3个方面:①结构优化设计;②轻量化材料应用;③先进工艺。其中结构优化主要分为拓扑优化、尺寸优化和形状优化等。

在车身系统结构件中,前舱盖作为汽车车身前端主要覆盖件,具有导流空气、保护电机和舱内零部件的作用。本文以某车型前舱盖为例,从材料选择和结构设计两个方面,对其进行轻量化研究,并探讨其拓扑优化的设计流程。

1 拓扑优化方法简介

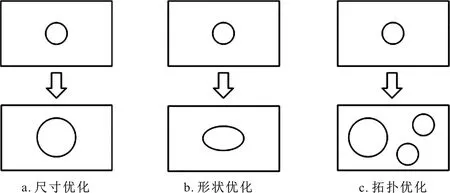

拓扑优化(topology optimization)是一种在给定负载情况、约束条件和性能指标下,在给定的区域内对材料分布进行优化的数学方法,主要适用于产品的初步设计和优化阶段。拓扑优化和尺寸形状优化的区别如图1所示。

图1 拓扑优化和尺寸形状优化的区别

在工程领域中的优化目标大都是由相互冲突和影响的多个目标构成,即所说的优化问题大多数是多目标优化问题。一般而言,在进行多目标优化问题中,其各子目标之间是相互关联且矛盾的,一个目标性能的改善往往会导致另一个或几个子目标性能的降低。因此,若想同时让多个子目标达到最优值几乎不可能,需在各子目标之间进行协调折衷处理,综合达到最优化目标。多目标与单目标优化的本质区别在于,它的解并非唯一,而是存在一组Pareto最优解集合。

对于电动汽车结构而言,前舱盖作为整个车身的重要部件,其力学特性影响到整车的力学性能。当前舱盖刚度不足时,在开闭过程中会让人感受到其明显的变形,影响用户使用感受;当前舱盖发生碰撞或受到外力冲击时,往往是最先接触并发生变形的部件,直接影响到车辆和驾乘人员的安全。前舱盖模态作为车身局部模态也会产生三大类噪声振动问题:一是局部模态与车身的整体模态产生共振;二是局部模态与声腔模态耦合共振;三是局部模态被外界激励起来产生共振。

因此,在车身的开发设计过程中,前舱盖作为车身前舱的主要覆盖件,研究其是否同时满足静态工况下的刚强度要求和动态工况下的模态频率要求(防止共振)也十分必要。

2 前舱盖系统结构

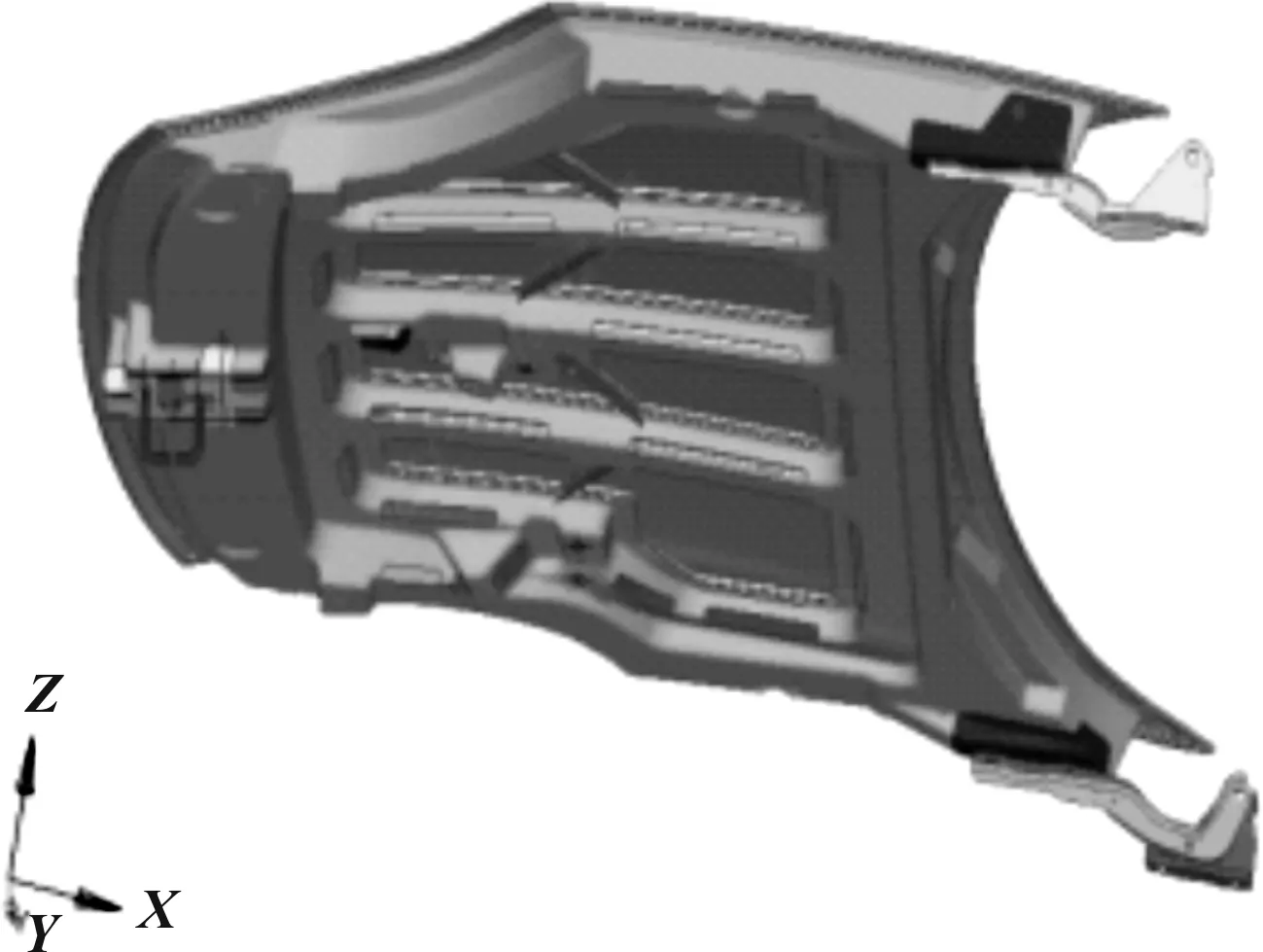

电动汽车前舱盖主要由内板、外板、局部加强板组成,其中外板与内板主要通过包边、黏接等方式结合,一般为增加前舱盖系统的强度及刚度,会在锁或锁扣安装处、铰链安装处及撑杆安装处布置有局部加强板,甚至在内、外板组成的空腔内设有支撑板,其中加强板与支撑板通过焊接或铆接的方式与内板相连接。所选取的某车型的前舱盖系统结构如图2所示,前舱盖内板结构如图3所示。

图2 前舱盖系统结构

图3 前舱盖内板结构

要实现电动汽车前舱盖轻量化,降低整车质量和汽车行驶过程中的非必要电量消耗,主要从前舱盖的结构设计和材料选择轻量化两个方面考虑。

(1)结构设计要求。刚度满足设定的刚度目标,且质量尽可能地小;模态频率满足设定的模态目标值,要求其低阶固有频率应避开路面产生的不平衡激励,一般为1~30 Hz。

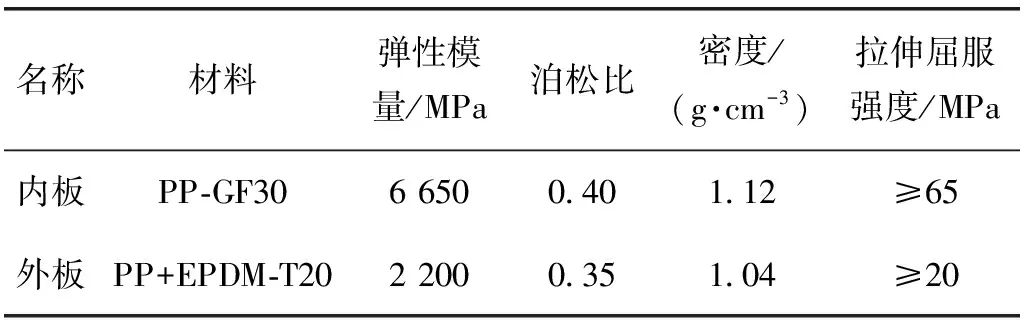

(2)材料选择要求。作为增韧聚丙烯复合材料,其密度为1.0~1.2 g/cm,远低于钢的密度7.8 g/cm,在满足所需刚度和强度的条件下,可显著降低前舱盖的质量,较好地满足车身结构轻量化需求。在材料选择方面,所选取的某车型的前舱盖外板材料为PP+EPDM-T20,内板材料为PP-GF30。前舱盖主要材料参数见表1。

表1 前舱盖主要材料参数

3 前舱盖拓扑优化方法数学模型

拓扑优化本质是在给定的设计区域和边界条件下,确定结构材料的最优化布局,在不同工况和约束的条件下会得到不同的拓扑结构。由于前舱盖外板需根据造型要求进行设计,因此在设定优化区域时,只对内板进行拓扑优化设计。

3.1 静态工况下前舱盖拓扑优化数学模型

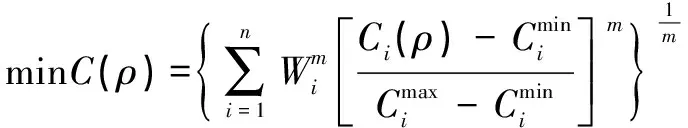

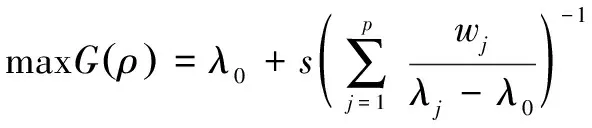

静态工况下,前舱盖内板主要考虑侧向刚度、扭转刚度;以前舱盖体积分数为约束条件,柔度最小为目标函数进行优化,基于折衷规划方法和功效函数法建立静态工况下拓扑优化数学模型:

(1)

3.2 动态工况下前舱盖拓扑优化数学模型

动态工况下,主要优化前舱盖的模态特性,在车辆运行过程中,一般以其低阶频率最大化为目标函数(一般考虑前6阶模态频率)。考虑到某一阶次频率较大时,其他阶次频率可能会发生模态交换现象,其求解过程中的收敛性和稳定性得不到保证。因此一般采用前6阶平均频率作为优化的目标,其动态工况下的拓扑优化数学模型为:

(2)

式中:()为平均频率;为第阶特征频率值(≤6);为需要优化的低阶频率阶次;,为给定参数,用以调整目标函数;为第阶频率的权重系数。

3.3 综合工况下前舱盖拓扑优化数学模型

同时考虑前舱盖静态(刚度)和动态(模态)目标为拓扑优化后的总目标,基于折衷规划法集合平均频率法,得到静态-动态综合工况下的拓扑优化数学模型为:

(3)

式中:()为静态和动态条件下的综合目标函数;、、分别为前舱盖横向刚度、扭转工况一(锁安装点)、扭转工况二(缓冲块安装点)的权重系数;为静态工况下总柔度权重系数,且++=;()为频率函数()的最大值;()为频率函数()的最小值。

4 前舱盖拓扑优化流程

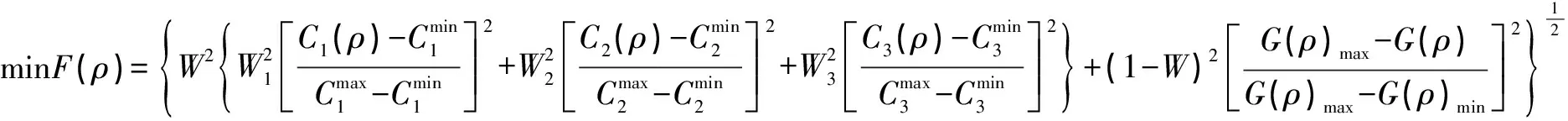

前舱盖在实际工作过程中,主要承受静态3种刚度工况和一种模态工况,其试验方法见表2。

表2 前舱盖试验方法

由上述建立的前舱盖静态-动态工况下的多目标拓扑优化数学模型可知,在进行拓扑优化分析前,需确定各工况的权重系数。权重系数一般可通过层次分析法获得,设定静态工况下总柔度的权重系数为0.6,即++=06,动态工况的权重系数为04。

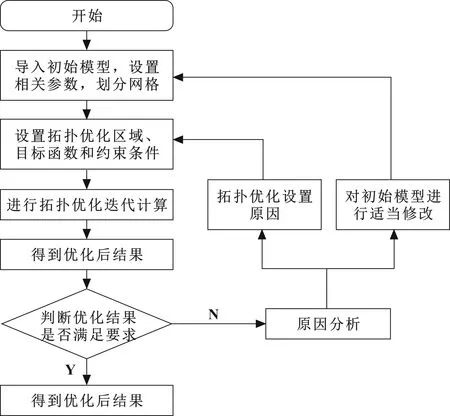

前舱盖拓扑优化流程如图4所示,在Hypermesh软件中对前舱盖初始模型设定材料属性,进行网格划分(六面体网格),利用基于上述建立的前舱盖静态-动态综合工况下的前舱盖拓扑优化数学模型,并通过OptiStruct软件进行优化分析,最终得到优化后前舱盖内板结构。

图4 前舱盖拓扑优化流程

5 结论

本文从车身结构轻量化需求出发,在材料选择和结构设计方面探讨了前舱盖轻量化的可行性。选取了PP-GF30(增韧聚丙烯复合材料)作为前舱盖内板材料,在满足刚强度需求的同时,极大地降低了前舱盖的质量。同时,基于已建立的前舱盖静态-动态综合工况下的拓扑优化数学模型,并运用该模型建立了前舱盖内板结构拓扑优化的流程,为电动汽车其他零部件的开发和轻量化设计提供了思路和参考依据。