汽车用胶粘剂的轻量化技术研究

2022-08-03杨文叶姜子敬常亚恩闫雪燕李文中李振兴郭秋彦

杨文叶 姜子敬 常亚恩 闫雪燕 李文中 李振兴 郭秋彦

(吉利汽车研究院(宁波)有限公司,宁波 315336)

主题词:胶粘剂 轻量化 胶品性能 涂胶优化 功能集成

1 前言

随着汽车工业的高速发展,以智能化为趋势和特征的新能源汽车将占据乘用车市场的主体。轻量化是新能源汽车在电池能量密度无法取得根本性突破的前提下,解决续驶里程焦虑最有效的手段,也是碳中和、碳达峰环保政策高压下支撑汽车产业可持续高速发展必经之路。发展轻量化技术是国内外汽车企业应对能源环境挑战的共同选择,也是提升汽车产品竞争力的必然选择。汽车各系统更极致、更精益的轻量化设计,将助推汽车新四化“轻快”发展。汽车轻量化技术发展日益呈现出多元化、混合化的趋势,未来车身必然是由多材料、多工艺构成的最精益设计的混合车身。此外,随着客户对乘用车舒适度、安全、NVH、环保性能要求越来越高,异种材料连接技术和对车身用多功能高性能胶粘剂的需求和研究日趋重要和迫切。

汽车用胶粘剂是一种起连接作用的物质,应用于同种或异种材料之间,起连接、固定、减振、吸能或密封的作用。胶粘剂按粘接形式主要分为结构型和非结构型。结构型胶粘剂用于结构单元的固定粘接,多用于金属与金属或金属与非金属材料的连接,同时起到连接和结构补强的作用。非结构型胶粘剂多用于表面涂敷、密封和功能性粘接,典型的非结构胶粘剂包括焊缝密封胶、抗石击涂料、阻尼胶。汽车用胶粘剂按照施工车间的不同通常分为焊装胶、涂装胶和总装胶。其中,焊装胶和总装胶主要是以环氧、聚氨酯或丙烯酸基为主的结构型胶粘剂,具有高剪切强度、高模量,主要应用于钣金连接或钣金与其它材料的连接,可有效提升车身的刚度,保证车身的结构安全。涂装胶主要以橡胶基或PVC 基为主的非结构型胶粘剂,主要应用于车身钣金搭载或大平面钣金区域,其高断裂伸长率和阻尼性能,旨在保证车身的密封性、抗石击或吸能减振。

粘接是汽车制造的关键工艺技术,胶粘剂单车用量达15 kg以上。在汽车各个系统都追求极致轻量化的设计需求下,汽车胶粘剂的轻量化也是各大整车厂不断探索攻克的方向。目前车身胶粘剂主要从以下4个方面进行轻量化设计:

(1)降低胶体本身的密度,开发中空玻璃微珠填充的低密度型PVC胶,应用于车身焊缝密封和抗石击底涂胶,降低汽车胶品用量;

(2)开发可喷涂型性能更优、密度更低的水性阻尼材料,代替传统沥青阻尼板,同时优化涂胶区域和尺寸,直接减少胶体用量,在实现轻量化效果的同时提升车内空气质量;

(3)开发高强结构胶代替焊点,解决轻量化材料混合应用的连接问题,并提高车身整体的刚度,减少钣金加强结构的设计工作量;

(4)开发功能集成的多合一胶品,例如高阻尼PVC 抗石击涂料,具有吸能减振和抗石击的双重功能,喷涂于车底可同时起到阻尼和抗石击的效果,避免了同区域重复喷涂多种胶品造成的质量增加。

2 低密度型PVC胶

2.1 低密度型PVC胶简介

低密度型PVC 胶是在普通型PVC 胶(密度为1.4~1.5 g/cm)中添加一定比例的中空薄壁、粒径均匀、抗压性能优异的球形玻璃微珠,共混熟化而成。中空玻璃微珠在高压输送和喷涂时易破碎,导致胶体密度增加。因此,中空玻璃微珠的填充量需要控制在合适的范围内,在保证胶体性能的同时实现轻量化。低密度型PVC 胶的干膜密度目前可做到1.0 g/mL以下,与普通型PVC 胶相比,可以实现降重30%以上。据市场调研,低密度型抗石击涂料目前主要应用于外资和合资品牌车型,国内主机厂也逐渐引入应用,并且向更低密度方向发展。

低密度型PVC 胶在包装、存储、喷涂方面与普通型没有差异,不涉及涂胶工艺、工程设计和关联设备的变更。技术开发的难点主要是PVC 胶在生产和施工高压下会导致玻璃微珠破碎,如果填充的玻璃微珠破碎就失去了减重作用,PVC 胶的密度会大幅上升,因此需要开发满足喷嘴粒径和抗压强度的高性能中空玻璃微珠。低密度PVC胶的验证除了进行粘度、流挂性、拉伸性常规的性能验证外,还需要进行关键的密度稳定性测试,模拟低密度型PVC 胶生产高速搅拌、管道输送、高压喷涂环节的工况,验证高压保压72 h后密度的稳定性,以保证PVC胶的低密度轻量化效果。胶品试板级性能验证需要将胶体喷涂至电泳板上(图1),进行剪切强度、盐雾、柔韧性试验,保证胶体喷涂到钣金的力学性能和功能性。低密度PVC 胶的整车搭载最后需要喷涂和烘烤工艺验证(图2),以及整车路试确保无开裂、脱落的质量问题。此外,整车厂的应用需要根据低密度PVC 胶的技术特性和整车性能要求,建立企业标准和工艺规范,针对胶体、工艺匹配和整车应用进行充分验证,以满足乘用车实际使用的工况要求。

图1 PVC胶体性能验证

图2 胶体应用区域和整车性能验证

2.2 低密度型PVC胶应用

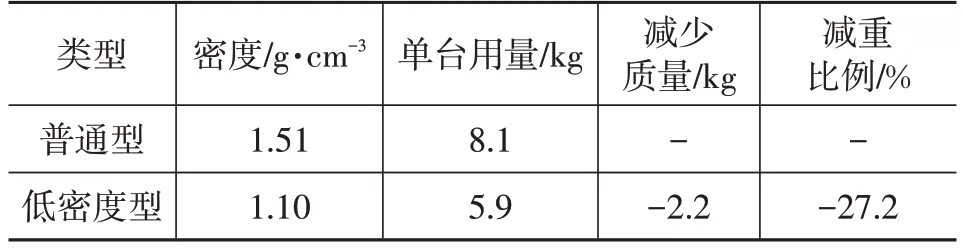

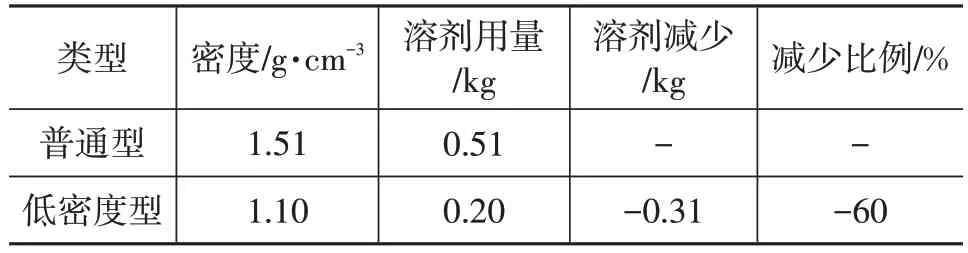

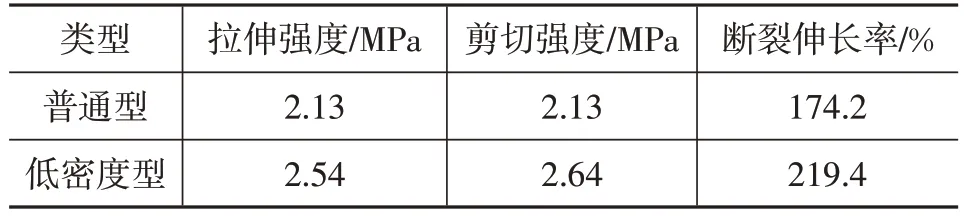

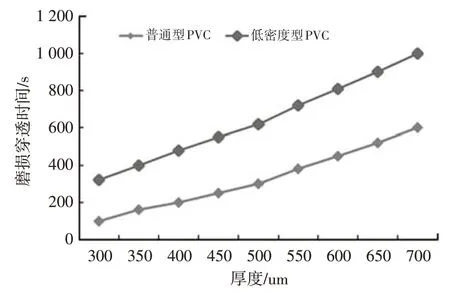

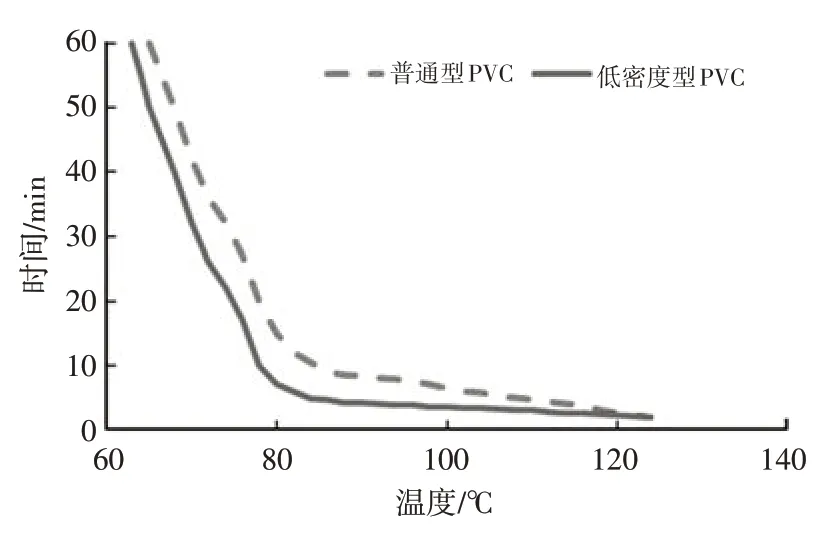

图3是某车型采用密度为1.1 g/cm的PVC焊缝密封胶涂胶示意图,涂胶总长度27 m。表1 中低密度PVC 焊缝密封胶轻量化收益显示单车用量相比于普通型PVC 胶减少质量2.2 kg,单车减重比例达27.2%。表2 中环保性能收益表明低密度型PVC 胶的溶剂用量降低,单车用量可减少60%VOC的释放量。表3中低密度型PVC胶的拉伸强度、剪切强度和断裂伸长率均明显优于普通型PVC胶。此外,由于玻璃微珠是规则的球形且硬度高,图4表明低密度PVC胶与普通型PVC胶相比耐磨性能优异,PVC胶的凝胶分析结果显示(图5),低密度PVC胶的固化时间缩短,有效地降低了烘烤所需的能耗。

表1 低密度PVC焊缝密封胶轻量化收益

表2 低密度PVC焊缝密封胶环保性能收益

表3 低密度PVC焊缝密封胶力学性能

图3 某车型低密度焊缝密封胶示意

图4 PVC胶耐磨性能

图5 PVC胶固化时间

3 LASD水性阻尼材料

3.1 LASD水性阻尼材料简介

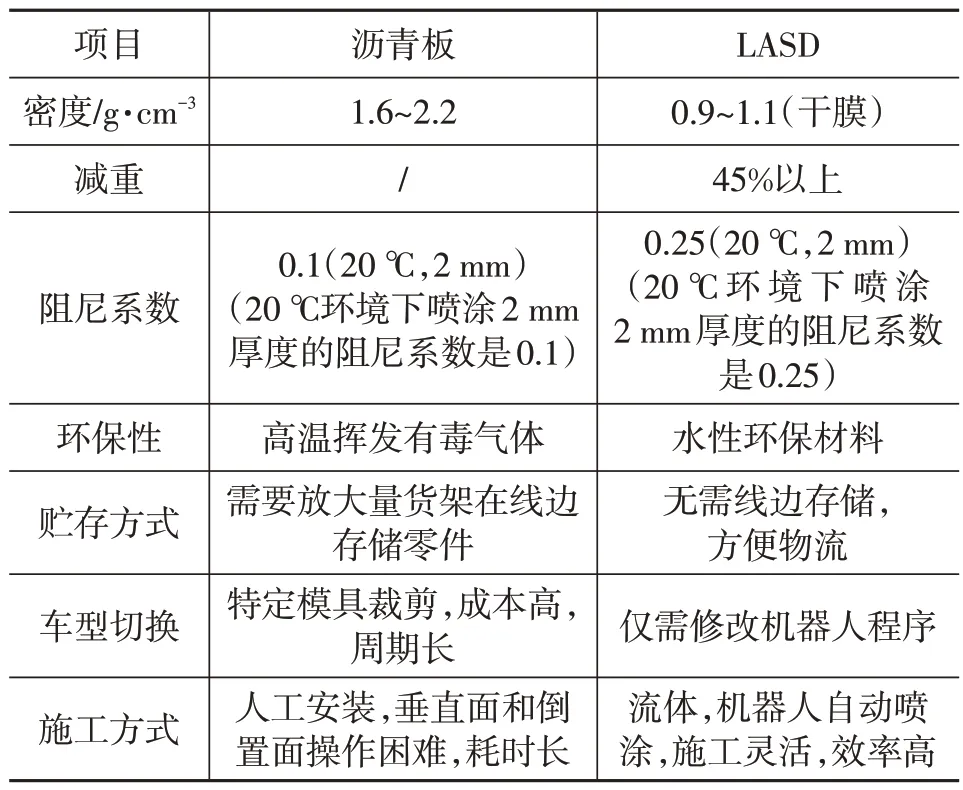

为了给汽车驾乘人员提供安静、舒适的环境,减少汽车行驶过程中产生的噪声和振动,在汽车底板、轮罩、顶盖、行李舱等部位应用阻尼材料。水性阻尼材料(Liquid Applied Sound Deadener,LASD)和沥青板基本性能对比见表4。传统的车用热熔型阻尼材料是以沥青为主要基材,并辅以无机填料制成的阻尼板,经过贴合形状的裁剪布置在车身适合位置,可有效吸收振动和噪声产生的能量。但经过高温暴晒,沥青材料会分解散发含有多环芳烃的气体,造成车内异味并对人体产生伤害。新型轻量化阻尼材料是1种以丙烯酸树脂为基本成膜物,以水为分散介质,辅以填料和助剂制备的水性高分子可喷涂环保型减振降噪阻尼材料。与沥青阻尼材料相比,水性阻尼材料密度大幅降低,单车用量可减重45%以上。此外,LASD水性阻尼材料采用管道运输机器人喷涂,施工灵活且效率高,环保无异味,阻尼性能优异,在满足整车性能要求的同时可有效降低单车用量。

表4 LASD水性阻尼材料和沥青板基本性能对比

LASD 水性阻尼胶由机器人自动喷涂,经高温烘烤后固化,通过有效的能量转换把结构噪音转换成热能消耗,从而获得优异的阻尼效果。LASD 水性阻尼材料将机械能转变成热能,随温度增加由玻璃态转换为粘流态,阻尼因子越高说明系统损耗能量的能力越强。目前,GM、Ford、Audi、BMW 等欧美主流汽车厂家已普遍使用水性阻尼材料替代沥青阻尼材料。国内上汽、吉利、奇瑞等车企也率先在汽车涂装工艺中以水性阻尼材料作为降噪减振材料。

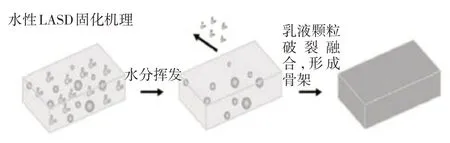

如图6 所示,水性LASD 材料的固化过程主要是水分挥发的物理过程,不涉及化学反应。伴随着乳液内部水分的流失,高分子乳液颗粒开始坍缩形变,最终当水分完全挥发时,乳液颗粒破裂,高分子链发生形变,并且重新融合。降温后,重新融合的高分子链固化,形成骨架。LASD水性阻尼胶在涂装车间喷涂,随白车身进入烘房高温固化。其材料开发和性能验证需整车厂制定烘烤温度和时间,避免烘烤不足或过度造成LASD涂胶表面膨胀、松弛、剥离、龟裂现象。

图6 LASD水性阻尼材料固化机理

3.2 LASD水性阻尼材料优化设计

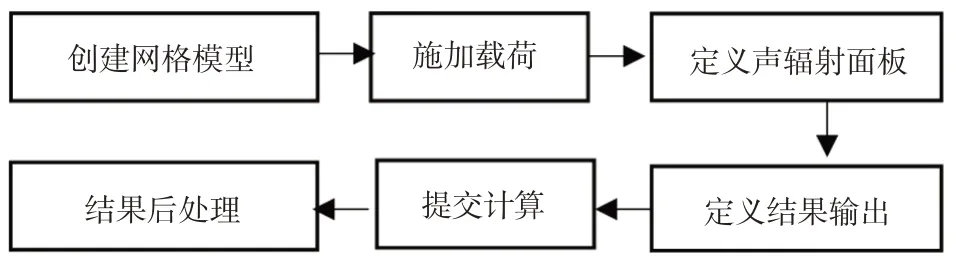

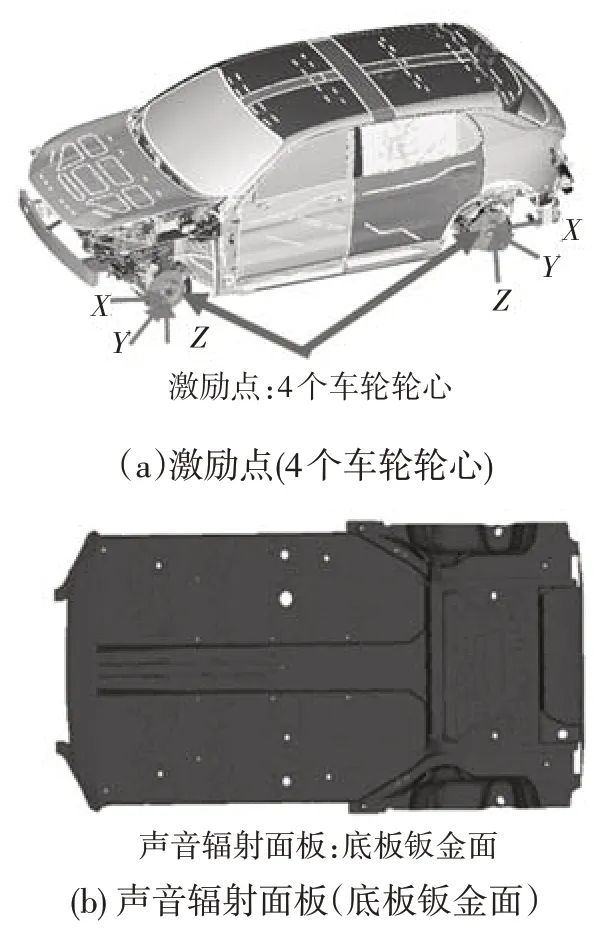

LASD 水性阻尼材料主要布置在下车体底板、轮罩、备胎仓钣金位置,吸收车辆行驶过程中产生的路噪和振动。以某车型设计优化为例,采用的水性阻尼胶密度<0.9 g/cm,弹性模量>1 000 MPa,阻尼值>0.25,车身的布置优化设计流程如图7。首先,创建网格模型,在图8 车身模型的4 个轮心位置施加、、这3个方向的载荷激励。然后,定义声音辐射的面板为车身底板,对20~500 Hz 声频区间内有尖锐声的位置点进行分析后处理。

图7 LASD水性阻尼材料布置优化流程

图8 车身载荷激励和声音辐射面板定义

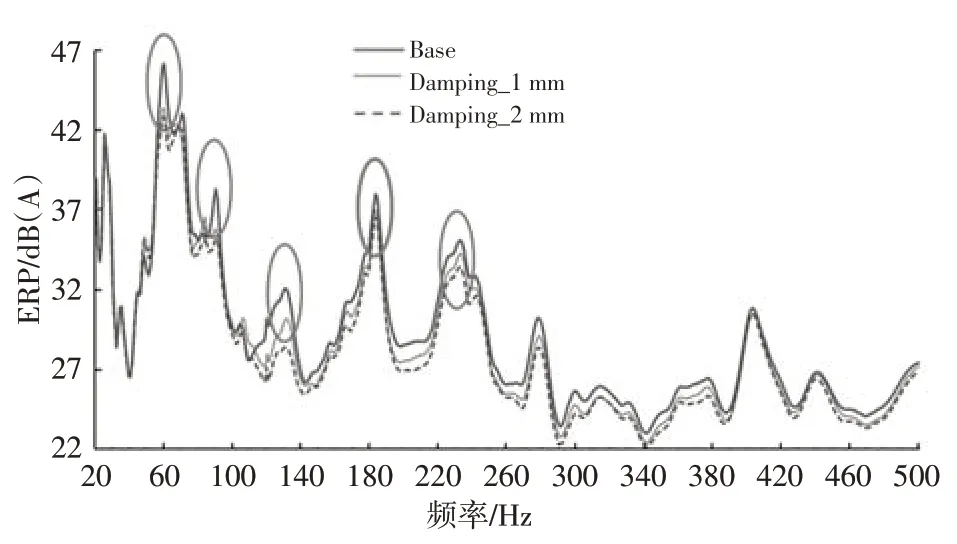

等效辐射功率(Equivalent Radiated Power,ERP)分析结果如图9所示,结果表明,在62 Hz、90 Hz、131 Hz、183 Hz、233 Hz、278 Hz 频率点,ERP 存在峰值。从这些频率点中,选出节点贡献量大的位置,喷涂LASD水性阻尼材料,ERP 降低明显,效果较好;喷涂2 mm 厚度的LASD水性阻尼胶比1 mm厚度的效果更优。

图9 等效辐射功率分析结果

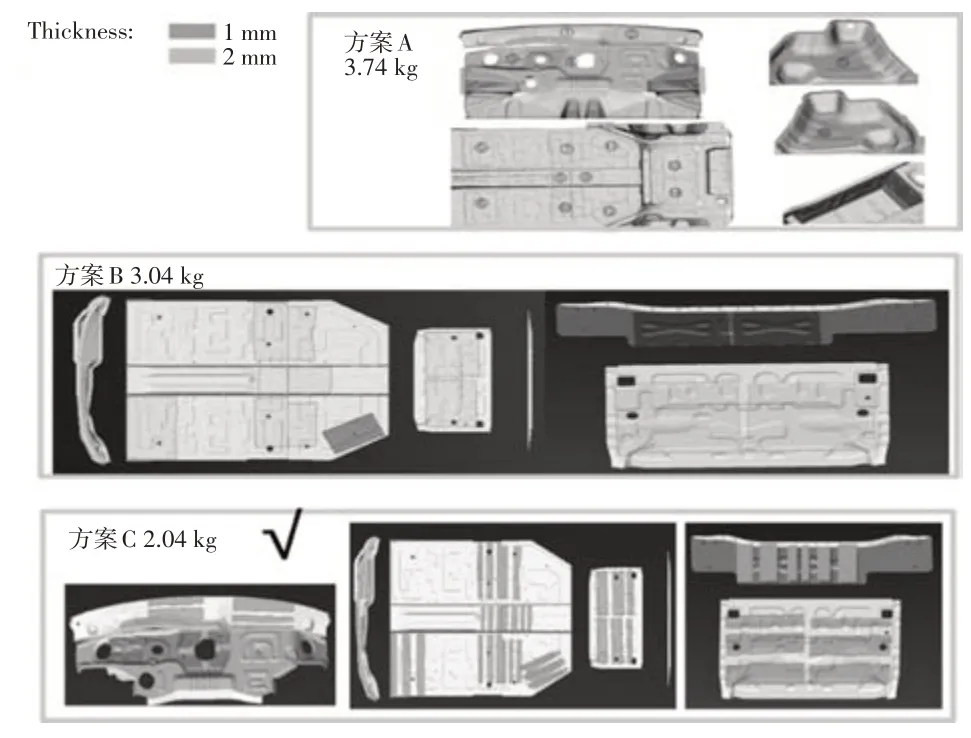

根据图9初步分析的结果进行LASD水性阻尼材料布置方式的优化设计,在等效辐射功率的问题频率点按照图10 方案A 图示整片布置2 mm 的LASD 水性阻尼胶,ERP降低明显,LASD胶用量为3.74 kg。在方案A 基础上优化涂胶区域和涂胶厚度,识别区域1、2和12的涂胶厚度影响较小,可降低为1 mm涂胶,并且区域5 的涂胶贡献较小,可取消。方案B 涂胶用量为3.04 kg,进一步优化涂胶方式和涂胶厚度,在车身底板问题频率点区域以条形分离状涂胶代替整片涂胶的方式,两道LASD胶条间距在0~20 mm之间,至少覆盖80%以上的区域,可达到与方案比相近的阻尼效果。分析和验证结果显示优化方案C可行,涂胶用量2.04 kg,相比于初始方案减少1.7 kg,比用沥青阻尼垫减重61.1%。涂胶优化设计是胶品减重最直接和收益最可观的轻量化技术。

图10 LASD水性阻尼材料布置方式的优化设计

4 高强结构胶

4.1 高强结构胶介绍

随着汽车轻量化要求的提高,多材料混合车身逐步成为趋势,传统的点焊连接已无法满足要求。加强高强结构胶的开发,使新材料在车身上得以更广泛地应用。近年来,车身结构胶由豪华品牌逐步向大众品牌车型扩展,由最初的宝马、奔驰品牌逐步扩展至合资、自主品牌。随着结构胶技术的发展,各品牌车型结构胶应用逐渐成熟,由低于20 m 的用量,逐步增长至大于80 m的用量。随着车身材料混合应用多样化,结构胶的应用量和应用车型必将更加丰富。

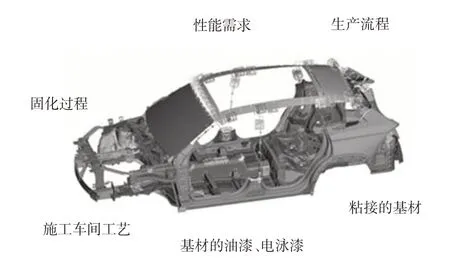

结构胶主要用于车身钣金搭接处,能承受较大载荷,且耐老化、耐疲劳、耐腐蚀性能优异,在预期寿命内性能稳定,能够起到连接及结构增强作用。考虑车身的性能需求等共6个维度,具体维度见图11。

图11 结构胶选择考量维度

结构胶在车身上的应用通过合理的设计选择、仿真分析、试验可显著提升车身的耐久、安全、刚度、NVH 性能。结构胶的功能多样化,除了结构增强外,异种材料的连接、避免焊点开裂、工艺不可点焊区域的连接,以及外观要求不能焊接的区域都可以使用结构胶,解决设计和工艺连接的问题,突破传统点焊连接的瓶颈。此外,结构胶应用可提升焊接密封性、减少焊点、降低成本。

4.2 高强结构胶性能和应用研究

粘接作为代替点焊进行车身增强和连接的关键技术,其力学性能、抗疲劳性能、钢板连接匹配以及焊接工艺对车身刚度和安全性能的影响至关重要。因此,在结构胶应用之前对其进行选型和性能验证具有重大意义。

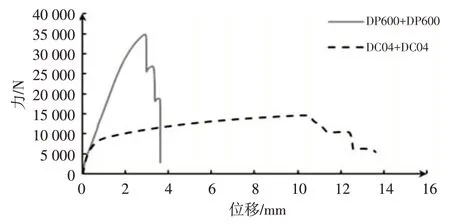

有相关研究表明钢-钢连接采用结构胶连接强度优于点焊和其它形式点连接,但吸能比点焊差。因此,车身吸能区域应以点焊为主。承受同等的循环次数,胶焊接头比点焊接头承载力提升至少250%,结构胶连接的抗疲劳特性明显优于点焊连接。因此,合理的设计结构胶连接区域对整车性能的提升至关重要。基材强度对胶焊连接性能影响结果表明(图12):

图12 板件强度对胶焊接头的影响

(1)板件基材强度越高,胶焊接头强度越高,胶焊接头的失效速率越快;

(2)强度较高的板件组合,胶层越容易发生内聚力失效;

(3)强度较弱的板件组合,胶层越容易发生界面失效和混合失效。

胶层的内聚力失效是最大发挥结构胶连接性能优势的理想失效模式,界面失效是需要规避的失效模式。结构胶应用需要根据车身不同区域的强度和失效速率进行合理的板件组合设计。通常车身要求强度高和失效速率快的区域选择强度较高的板材组合,对于强度要求不高,注重吸能缓冲的区域选择强度较低的板材组合。此外,胶层焊接窗口的可焊性范围与点焊相比,在较小的电流下,胶焊更易获得较大直径的焊核。在较高的焊接电流下,胶焊更易产生飞溅。因此,形成相同熔核直径的焊核,胶焊相对于点焊所需电流较小,能耗较低。

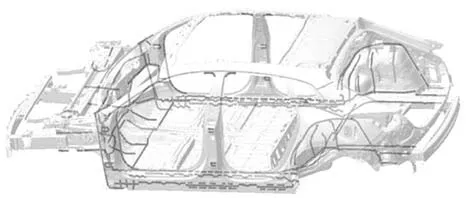

某车身结构考虑刚度、模态、疲劳、碰撞以及工艺可行性因素,在钢铝混合、结构增强和刚度提升的关键区域采用高强结构胶(图13),总长度达49.15 mm,扭转刚度提升10%,弯曲刚度提升7.5%,疲劳性能提升195%。分析结果表明,达到同样的刚度和疲劳性能,采用高强结构胶比采用钣金增厚减少钣金质量15 kg。结构胶涂胶长度在同级别车型中处于领先水平。

图13 某车型结构胶涂胶示意

5 高阻尼PVC抗石击涂料

在PVC基抗石击涂料中添加增韧助剂,使涂料在满足抗石击的同时能够吸收低频率的振动能量,是1种集抗石击、防腐和减振功能于一体的可喷涂型PVC溶胶,在200 Hz、23 ℃条件下的阻尼因子>0.1。此种功能集成的抗石击涂料也是一种车身外喷涂阻尼胶,最早应用于欧洲车型,现国内车型已逐步引用并优化设计。图14 某车型在轮罩外板由机器人自动喷涂高阻尼抗石击涂料,喷涂面积2 170 mm,喷涂厚度2 mm;后轮罩喷涂高阻尼抗石击涂料,在防护车轮飞转带起的砂石冲击的同时,减弱了路噪对后排乘客的直接影响,效果显著。

图14 某车型结构胶涂装胶示意

车身设计通常在轮罩的外板喷涂厚度为2 mm以上的PVC抗石击涂料,用于防护砂石冲击造成钣金电泳层破坏后腐蚀失效。同时,在乘员舱轮罩的内板布置沥青阻尼板或LASD 水性阻尼材料,用于降低车轮飞转和路面行驶的噪声对乘员舒适性的影响。传统的车身设计需要在轮罩区域喷涂抗石击涂料和阻尼材料2种胶品,而采用具有高阻尼性能的抗石击涂料喷涂于轮罩外板,喷涂厚度2 mm,可以集抗石击和阻尼功能于一体,同步具有吸能、减振和抗石击、防腐双重功能,避免了轮罩区域重复喷涂多种功能的胶品造成的质量增加。因此,采用功能集成的多合一胶品可以在实现多项功能要求,同时直接减少胶品的使用种类和车身总质量。

6 轻量化胶品应用的机会和制约

中国承诺在2030 年实现碳达峰,2060 年实现碳中和,汽车行业承担减碳的重要任务,汽车轻量化开发是汽车工业发展的必然选择。此外,《中国制造2025》对新材料研究给予高度肯定,汽车作为多材料混合应用的载体,新材料开发和应用发展潜力巨大。汽车胶粘剂技术关联车身结构设计、新材料应用和工艺优化3个重大方面,是汽车轻量化开发绕不开的技术。因此,汽车胶粘剂的轻量化技术开发的机会和前途光明。但在实际开发和应用的过程中存在以下诸多难点和制约:

(1)成本波动,新材料、新工艺的引入必然会打破原采购体系,成本波动影响其实际的应用效率。

(2)胶粘剂关联整车各项性能,需要匹配基材、施工工艺和整车搭配,进行充分的性能验证,开发周期长,且验证费用高。

(3)胶粘剂的应用涉及研发、工艺、基地和采购多个部门,跨部门协同困难。

(4)胶粘剂切换可能会涉及设备或生产线调整,应用于已投产的基地需要停产、洗槽各项工作。

(5)胶粘剂是一种生产现场的通用化产品,一旦实施整体切换,市场零容差,不允许出现任何问题,因此,胶粘剂的开发和应用较为保守,切换异常慎重。

综上,胶品的切换周期长,推广难度大,但技术日新月异,好的产品一定是众望所归的,国内外整车厂敢于突破,勇于创新,轻量化胶品的开发和推广一定是逐步实现的。

7 展望

整车厂未来对于车身胶粘剂的规划,遵循轻量化设计、绿色制造的理念,主要从低密度、性能提升、功能集成和低能耗4个方面开发新型轻量化胶品。

(1)低密度方面:开发国产化高性能中空玻璃微珠改性密度的低密度型PVC、LASD胶,密度<1.0 g/cm,实现更低密度、低成本的胶品开发。

(2)性能提升方向:与同等性能提升需求的钣金增厚比,应用性能优异的胶品可实现车身质量减少;例如应用结构减振胶,在结构增强的同时提升NVH性能;应用高强玻璃胶,在实现玻璃粘接的同时提升车身刚度;此类胶品在满足功能需求的同时增强玻璃和车身骨架的连接性能,提升车身扭转刚度,可间接减少达到同样性能要求需要的钣金增厚。

(3)功能集成方向:开发多合一胶品满足多区域多功能使用,提高存储运输效率,例如二合一橡胶基焊装胶,集成点焊胶、减振胶功能;多合一PVC基涂装胶,集成焊缝密封胶、抗石击底涂、裙边胶功能。

(4)低能耗方向:主要以减少工序、降低烘烤温度或免烘烤为主的胶品。例如免喷涂玻璃胶,80 ℃低温烘烤涂装胶,双组分免烘烤涂装、总装胶。

在汽车轻量化需求日益突出的环境下,车身各个系统都应该进行轻量化设计,车身胶品作为用量最大的辅料,轻量化开发和应用任重道远。