基于AVR微处理器的电动平衡车机械物理性能自动化检测装置的设计

2022-08-02司念朋肖海清李焘宗艺晶郭兴洲王宏伟

司念朋 肖海清 李焘,2 宗艺晶,2 郭兴洲,2 王宏伟*

(1.中国检验检疫科学研究院 北京 100176;2.国家市场监督管理总局消费品风险评估中)

1 前言

电动平衡车(Electrical Self-balancing Vehicles),是用于短途代步、休闲娱乐的一种绿色环保的新技术消费品,属于载人机器人,是目前产量最高、应用最广的服务机器人。机械物理性能对电动平衡车整体的可靠性、结构的稳固性和运行的安全性至关重要,传统的试验方式依赖人工值守操作,导致试验进程片段化,试验存在复现率低、误差较大等问题[1-3]。本文根据相关标准对机械物理性能试验的要求,对机械和控制系统进行研究,设计一种电动平衡车机械物理性能自动化检测装置。

2 电动平衡车的机械物理性能试验

电动平衡车的主要生产国是中国,主要消费国是美国、中国、欧盟,这些国家和地区无论是在生产制造还是市场准入方面都有较为明确的规范,这些规范具有很高的参考价值[4-5],其他国家和地区在电动平衡车的技术规范方面,大多参考上述国家和地区的同类技术标准[6-11]。

涉及电动平衡车机械物理性能试验的标准主要为GB/T 34667-2017和GB/T 34668-2017,相关试验条款主要有[6-7]:最高设计车速试验(GB/T 34667-2017 Cl.5.1.2、GB/T 34667-2017 Cl.6.2.1)、制动性能试验(GB/T 34667-2017 Cl.5.1.3、GB/T 34667-2017 Cl.6.2.2)、爬坡能力试验(GB/T 34667-2017 Cl.5.1.4、GB/T 34667-2017 Cl.6.2.3)、额定续行里程试验(GB/T 34667-2017 Cl.5.1.5、GB/T 34667-2017 Cl.6.2.4)等。

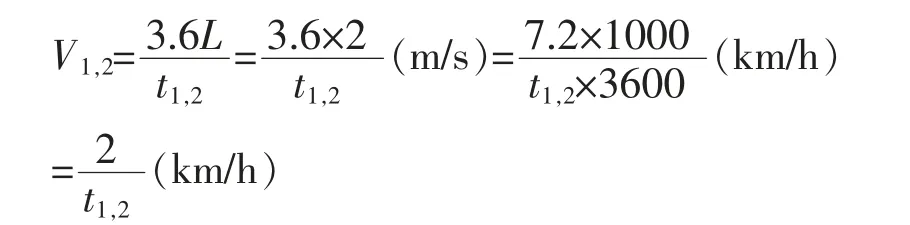

根据标准要求和方法,本文对其试验程序进行梳理和分析,以最高设计车速试验为例,得到实施程序为:

(1)设定最高速率V0。(2)电动平衡车初始速率=0。(3)电动平衡车开始正向行驶。(4)电动平衡车行驶达到最高速率V0保持3 s。(5)开始计时,记录位置点P0。(6)电动平衡车通过2段长2 m的区间,记录位置点P1、位置点P2,即位置点P0与位置点P1、位置点P1与位置点P2之间距离为2 m。(7)记录通过时间t1、t2。(8)计算V1、V2,公式:

(9)判定本轮测试的有效性,V1与V2之差应不大于较小者的5%:

(10)如有效,则计算得V正向i,如无效,则忽略本轮测试:

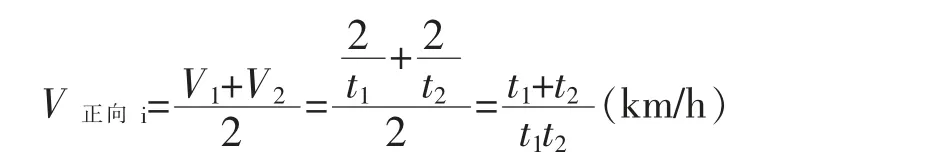

(11)电动平衡车减速至速率=0。(12)电动平衡车开始反向行驶。(13)重复步骤(4)至(11),得到V反向i。(14)重复步骤(3)至(13),再进行4个往返。(15)在正反方向试验结果中,分别取2次车速较高的试验结果,分别为V正向max1、V正向max2、V反向max1、V反向max2。(16)判定前5轮测试的有效性,即,V正向max1、V正向max2、V反向max1、V反向max2中最低值与最高值之差应不大于最低值的10%:

即:

(17)如无效,应追加试验次数,重复步骤(3)至(13)、(15)至(17);(18)如有效,则计算试验结果,并判定其是否合格:

同理,分析梳理其他机械物理性能试验,并进行汇总,见图1。

图1 电动平衡车机械物理性能试验程序

3 影响检测的负面因素

无论采用传统检测方法(人工值守操作)、还是自动化检测方法对电动平衡车进行机械物理性能试验,都存在影响检测的负面因素,导致测试出现误差。为提高检测装置与标准的符合性,应研究和分析负面因素,并进行修正或剔除。

传统检测方法的部分试验,需要检测人员亲自驾驶自动平衡车样品实施。人工值守作业实施检测,需要对参数进行人工观测和记录,难以观测准确,难以发现其中潜在的风险和危害。且检测人员亲自驾驶自动平衡车样品实施试验,难免出现因驾驶体重各异、熟练程度不同、驾驶姿态不同或操作不一致等,造成试验的复现性差或出现检测误差等问题。采取自动化检测方式替代人工值守操作可以直接剔除或有效修正这些负面因素。

自动化检测方法具有高效、准确、安全等诸多优点,但仍存在影响检测准确性的因素,如需对空气阻力、试验道路、试验坡道等条件进行模拟,使检测装置具有良好的标准符合性。试验装置拟采用滚筒替代路面,对其表面进行模拟柏油马路路面的加工处理,使其表面平整、干燥、整洁、附着系数良好,满足标准对试验道路路面的要求。

小说的阅读量是巨大的,仅凭课本教材中的节选我们只能窥视其“冰山一角”,要全视整个冰山,我们只能延伸拓展,举一反三,在多文本阅读思想的指引下,以课堂多文本教学为蓝本,进行大量的小说多文本阅读。小说如此,其他文本亦然。在今后的教学实践中,跨篇目,跨单元,跨教材,跨课内课外,甚至跨学科的多文本整合比较阅读应成为语文教学的常态,打破“一是一,二是二”的呆板的教学模式,在阅读中教学,在教学中阅读。

对上述试验条件的模拟需要进行力学分析,以模拟试验坡道中的重力分析为例:电动平衡车所受重力(可视为)作用于重心,方向垂直于水平面,见图2。取坐标轴,x轴与试验坡道面平行,y轴与与试验坡道面垂直,y'轴与水平面垂直。根据电动平衡车工作原理,电动平衡车踏板需与水平面平行,即中轴垂线与y'轴重合或平行,电动平衡车才能在坡道面保持直立(静止)。如需爬坡行驶,则电动平衡车需前倾,即中轴垂线与y'轴存在夹角。

图2 试验坡道受力分析示意图(重力)

根据GB/T 34667-2017 Cl.6.2.3的要求,设试验坡道面坡度为α,电动平衡车正向行驶达到试验规定速率的前倾角(即电动平衡车中轴垂线与y'轴的夹角)为β,重力(y'轴)与y轴的夹角为γ。由于重力方向垂直于水平面,与电动平衡车姿态无关,即:

γ=α

设电动平衡车自身质量为mesv,根据GB/T 3466 7-2017 Cl.6.1.2和GB/T 34668-2017 Cl.4.2,加载的负载质量为mload,则:

G=(mesv+mload)×g

电动平衡车所受重力可以分解为在x轴和y轴的分量:

Gy=G×cosα=(mesv+mload)×g×cosα

其中,g为重力加速度(m/s2)。

电动平衡车在试验坡道上行驶受到的重力,可等效为电动平衡车在水平面上行驶时,垂直方向上(y轴)受到作用力Fy,水平面方向上(x轴)受到作用力Fx,则:

Fx=Gx=(mesv+mload)×g×sinα

Fy=Gy=(mesv+mload)×g×cosα

同理对空气阻力、对试验道路、对试验坡道等条件进行受力分析,结合理论研究,通过对检测装置的设计,模拟与标准具有良好符合性的试验条件,实现对负面因素的有效修正。

4 检测装置的设计

4.1 机械系统设计

对检测装置的机械部分进行设计,主体由机架、滚轮、导向杆、轴承、制动器、导向轮组、气缸施力组件、脚模拟组件、伺服电机、编码器、传感器等部件组成,主要功能有:

(1)机架用于机械装置部分的安装和支撑。(2)滚轮用于模拟试验道路,并通过控制手段,实现模拟水平行驶中制动时的惯性矩、空气阻力矩,爬坡行驶中的重力扭矩、空气阻力矩。(3)导向杆用于气缸施力组件导向。(4)轴承安装在机架上,用于支撑滚轮,使其能够正常转动。(5)制动器用于产生阻力,模拟行驶中的重力矩和空气阻力矩。(6)导向轮组用于固定样品,使样品在运行过程中不会产生位移。(7)气缸施力组件用于模拟施加在样品上的重量。(8)脚模拟组件用于联接气缸施力组件与样品,与样品接触的板尺寸为254 mm×102 mm。(9)伺服电机用于驱动脚模拟组件,产生倾角,使电动平衡车行驶、刹车或停止。(10)编码器用于测量滚轮转速,间接计算样品速度。(11)传感器用于测量气缸施力组件对样品施加的力。

图3 检测装置机械部分示意图

4.2 控制系统设计

本文设计的测试装置,使用Delta DVP-32ES200T作为控制核心,其为台达电子公司(Delta Electronics,Inc.)生产的基于32位的AVR微处理器,以高速、稳健、可靠度高而著称,具有快速执行程序运算、丰富指令集、多元扩展功能卡等特色,可应用于各种工业自动化机械,支持多种通讯协议,使工业自动控制系统联成一个整体。控制系统电气连接见图4。

图4 控制系统电气原理图

5 验证试验

本文根据标准要求进行各项验证试验,因篇幅所限,列出对3个不同品牌型号的电动平衡车进行最高设计车速和额定续行里程2项试验的中间数据、结果数据以及结果判定,详见表1。试验结果表明,装置能够自动化完成电动平衡车的机械物理性能试验,具有良好的标准符合性。

表1 使用电动平衡车机械物理性能自动化检测装置进行验证试验

6 结论

本文基于电动平衡车检测技术设计了一种基于AVR微处理器的机械物理性能试验自动化检测装置,突破了电动平衡车机械物理性能试验操作依赖人工值守、进程片段化的技术瓶颈,有效提升了试验复现率,降低了试验误差,实现了自动化、集成化和高效准确的检测,且与相关技术标准的符合性良好。可应用于电动平衡车设计制造和生产加工企业及相关检测机构,有利于检出产品质量缺陷,规范市场秩序,保障电动平衡车产业的持续健康发展。