汽轮机本体模块化可拆卸式保温结构分析

2022-08-02李向勇彭敬朝刘平哲

李向勇 彭敬朝 刘平哲

(中国电建集团河北工程有限公司,河北 石家庄 050000)

0 引言

传统的汽轮机固定保温虽具有施工工艺简单、保温效果可靠等优点,但由于其属于固定保温形式,加之外表保护层为白灰质抹面材料,开有膨胀槽,因此外观视觉效果不佳,且不便于检修。汽轮机每次大修时,高压缸开缸使得上缸及中间法兰部位的保温层必须全部砸碎拆除,材料不能重复使用,拆除保温层时又必然尘土飞扬,影响厂房环境和设备的清洁卫生。检修完毕后要重新安装保温层,从而延长了检修周期,造成了材料浪费和发电时间损失。另外,在汽轮机运行产生振动时,抹面层因为不牢固容易出现局部脱落现象,从而影响汽轮机的保温性能,严重时还会导致被迫停机。

本文通过探讨山东某电厂3号机组通流改造项目中汽轮机高中压缸、高压主汽调节阀、中压联合汽阀以及检修时需要拆装的高中压导汽管的保温,介绍了高中压缸、汽阀以及导汽管采用的一种能重复使用的快速拆装式保温结构形式,简述了可拆卸式结构的施工工艺,分析了可拆卸式结构的优越性和经济性。

1 模块化可拆卸式保温结构施工工艺

1.1 工艺程序

汽缸或汽门保温前,各疏水、仪表插座等应按图纸装好正式接头,各孔洞全部装好正式堵头,对于为热效率试验所设置的测点接头,应按设计装齐,经检查验收并办理工序交接后方可施工。

施工前应将保温工作面上的油污、尘土、焊渣等清理干净。

1.2 可拆卸式保温材料

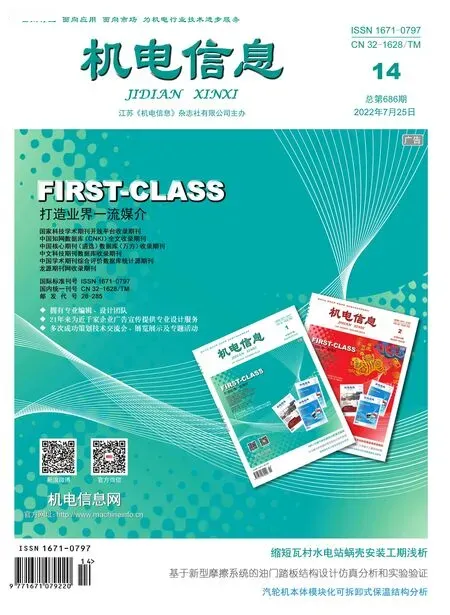

可拆卸式保温材料说明如表1所示。

表1 可拆卸式保温材料说明

1.3 可拆卸式保温结构施工顺序

材料核对→缸体测量画线→螺柱焊接→内层保温棉毡敷设及填缝→安装两层棉毡、填缝及整体压紧打包→安装不锈钢保护层。

1.4 可拆卸式保温结构施工工艺

1.4.1 高中压缸保温

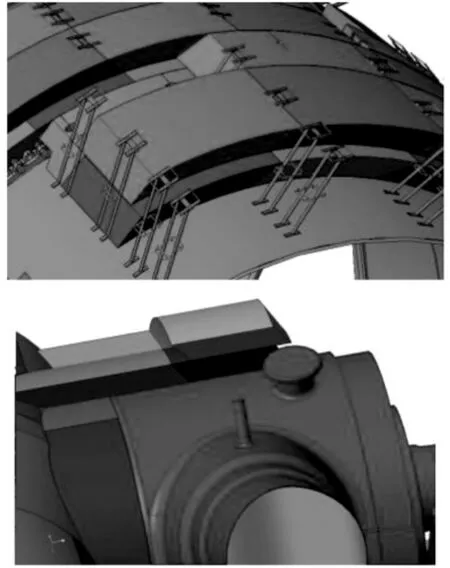

(1)材料核对:材料进厂后,根据图纸进行材料铭牌核对。材料共分为4类:1)螺柱式固定支架;2)第一层可拆卸式保温材料;3)第二层可拆卸式保温材料;4)保温外护及防踩踏板。保温材料分上下缸(编号为HIP01~768)、汽门(编号为QR01~302)、导气管道(编号为LR01~466),材料编号根据左右侧、内外层区分,由调门端到电机端共计1 536块,如图1所示。

图1 汽轮机本体可拆卸式保温

(2)测量画线:现场实测汽轮机本体保温块,按照实测结果结合厂家样板进行缸体画线定位。

(3)保温螺柱焊接:待位置确定后进行除锈打磨,用螺柱焊枪进行焊接,如表2所示,并通过业主见证锤击试验和磁粉试验,试验合格后焊接8 mm栓钉固定支架,由支架固定保温材料,在缸体上焊接螺栓,然后用螺母固定保温支架,支架与缸体接触面需垫上两层陶瓷纤维带,如图2所示。

图2 栓钉试验及固定螺栓安装

表2 螺柱焊接工艺

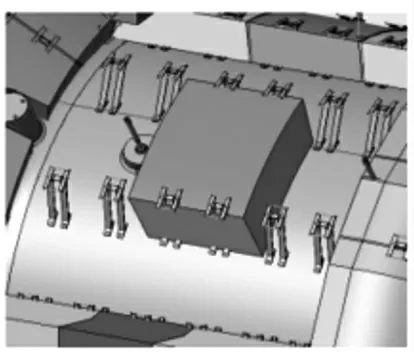

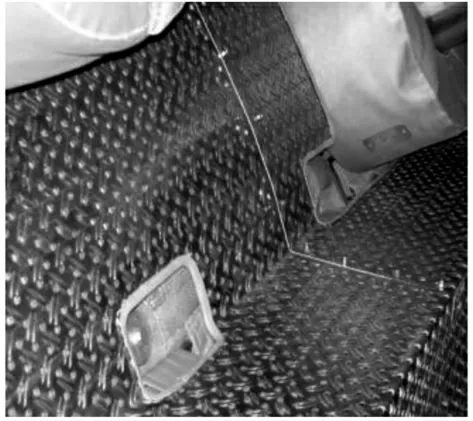

(4)内层保温棉毡敷设及填缝:高中压缸分为三个区——上缸、下缸、端头。上、下缸同时施工,从顶端开始,先安装缸体与导气管道连接处(保温材料障碍已经开好,容易确认位置)。待内层保温敷设完毕后,先对下缸进行保温塞缝,利用上缸固定支架进行打包压紧工作,并用铅丝固定,防止下缸保温下垂后出现缝隙超温。下缸处理完毕后对上缸进行保温塞缝,保证固定支架间紧实严密,如图3、图4所示。

图3 保温与支架之间连接样式

图4 现场保温安装样式

(5)第二层施工与内层相同。端头待上下缸安装完毕后,进行塞块安装,如图5所示。

图5 保温安装及压紧

(6)安装不锈钢保护层:防护层是由3 mm不锈钢板组成,施工中保证压紧两层保温,外观平整、缝隙一致,如图6所示。

图6 不锈钢外护层安装

这种形式的保温垫都是采用模块化设计,每块都相互独立,如局部区域需要拆卸,只需要拆卸周边的两块保温,不影响日常检维修。

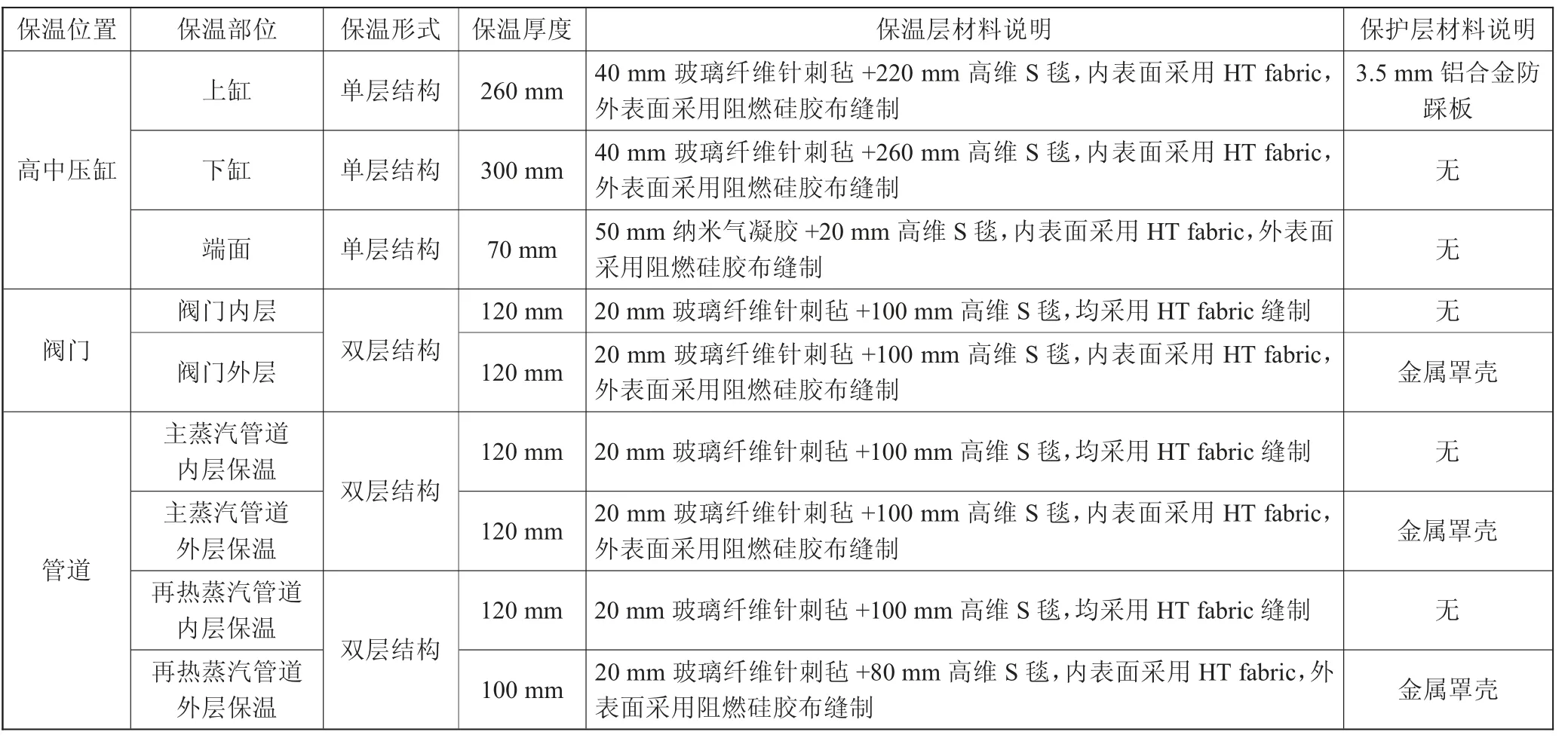

高中压缸分为三个区,上缸采用可拆卸式保温结构,厚度为260 mm,由若干块可拆式保温棉毯组成,每一块保温棉毯由40 mm玻璃纤维针刺毡+220 mm高维S毯构成,内表面采用HT fabric,外表面采用阻燃硅胶布缝制,为了保证保温效果,相邻两层为45°搭接设计。外保护层用3.5 mm铝合金防踩板拼接而成,高中压缸上缸部分区域的防踩板样式如图7所示。下缸和端面分别敷设300 mm和70 mm单层结构保温材料。

图7 高中压缸上缸部分区域的防踩板样式

由于缸体温度较高,保温厚度至少有260 mm,保温垫之间采用45°斜搭边或阶梯搭接,采用双层支架形式,这种结构形式的保温效果比单层的好,能缩小上下缸温差,确保机组安全有效运行,拆卸起来也很方便。由于缸体外形比较复杂,且接管较多,不宜采用纳米材料减小保温厚度,纳米气凝胶保温材料容重大,不适用于此设备[1]。

1.4.2 阀门保温

髙压主汽调节阀、中压联合汽阀保温法兰部位为可拆卸式,阀壳部位为固定式,保温层厚度为240 mm,保温层分层敷设、逐层捆扎,外保护层用金属罩壳拼缝连接安装。

阀门保温结构:采用双层保温结构,层与层之间错缝,搭接边采用45°斜搭边或阶梯搭接或平缝搭接,保护层金属板之间采用搭扣或者自攻螺钉固定,如图8所示。

图8 阀门保温安装

1.4.3 管道保温

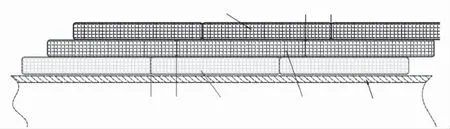

管道保温结构:采用双层保温结构,层与层之间错缝,搭接边采用阶梯搭接或平缝搭接,如图9所示,保护层金属板之间采用搭扣或者自攻螺钉固定。

图9 管道保温错缝搭接

蒸汽管道保温:(1)主蒸汽管道采用双层保温结构,保温层厚度为240 mm,保温层分层敷设、逐层捆扎,对有振动的部位应适当加强捆扎。三通处按支管与保温管壳的位置确定保温制品的切割形状,当保温制品的接缝在支管上时,按支管管径在保温制品上挖孔。(2)再热蒸汽管道采用双层保温结构,保温层厚度为220 mm,保温层分层敷设、逐层捆扎,对有振动的部位应适当加强捆扎。三通处按支管与保温管壳的位置确定保温制品的切割形状,当保温制品的接缝在支管上时,按支管管径在保温制品上挖孔。

2 安装后效果

可拆卸式保温安装后应达到以下效果:在系统正常运行时,保温结构的外表温度在环境温度不超过25 ℃时不超过50 ℃;当环境温度超过25 ℃时,其外表面与环境的温差不得超过25 ℃。

3 快速拆装式汽轮机保温的特点

汽轮机可拆卸式保温效果好,拆装方便,易于日常维护检修,能反复使用,对环境无污染,与人体接触后不刺激皮肤、无纤维粉尘,其结构包括耐高温内衬、中间保温隔热层、表面保温防护层三部分,可根据管道、设备的具体形状及其使用环境设计、测绘,然后通过特殊工艺制作而成。

3.1 可拆卸式保温套的特点

可拆卸式保温套外观平整、美观,采用多块拼装、搭扣连接结构,保温效果良好,拆卸方便,保温材料不易损耗,使用寿命长,坚固耐用,节约了运行维护成本。

3.2 可拆卸式保温防护层的特点

可拆卸式保温防护层采用不锈钢或彩钢板制作,外表整洁、美观,防腐蚀、抗老化,可以承受一定外力冲击不变形、不破裂,便于现场检修人员作业,起到了保护设备、防止散热的双重效果。

3.3 可拆卸式保温的经济效益

可拆卸式保温具有拆装便捷、施工周期短等特点,大大节约了人工成本,缩短了施工周期,且可拆卸式保温可重复、多次施工,节约了材料成本,提高了材料利用率,从而给企业带来了良好的经济效益[2]。

3.4 有利于环境保护

可拆卸式保温具有拆装方便,可多次、重复使用,不刺激皮肤、无纤维粉尘等特点,避免了每次汽轮机检修拆除保温棉造成的环境污染及拆装过程中产生大量纤维粉尘对现场施工人员造成的危害。

3.5 有利于机组达标投产

可拆卸式保温结构合理、工艺先进、外形美观、环境洁净,因此非常有利于机组一次达标投产。

4 结语

随着国家对火力发电企业的节能减排要求越来越严苛,燃煤机组进行综合升级改造已成为提高能源资源利用效率、推进电力行业加快转变发展的有效手段。随着保温结构的不断更新,可拆卸式保温因其结构合理、工艺先进、外形美观、环境洁净等优点,必将更多地替代传统的保温结构,本文对汽轮机本体可拆卸式保温结构的详细分析,可为同类型机组提供一定的借鉴。