MEMS 微压压力传感器的灵敏度优化

2022-08-02彭时秋朱赛宁

彭时秋,朱赛宁

(无锡中微晶园电子有限公司,江苏 无锡 214000)

1 引 言

微机电系统(Micro-Electro-Mechanical System,MEMS)压力传感器凭借其体积小、功耗低和价格便宜等优点,广泛地应用于工控、汽车电子、消费电子和医疗电子等领域[1-4]。

微型硅压阻式压力传感器利用多晶硅为弹性体,采用先进微型化制作工艺集成硅膜片作为敏感元件制作而成。伞海生等[5-6]为了消除压力传感器压敏电阻的影响,将压敏电阻置于应力薄膜的下表面并通过阳极键合技术密封在真空压力腔中,所研发的硅压阻式压力传感器可适用潮湿、酸碱、静电颗粒等极端恶劣环境。赵玉波等[7]为解决高温200 ℃应用环境的压力测量问题,使用高能氧离子注入SIMOX 技术形成埋层二氧化硅层,研究设计了耐高温压力传感器。李闯等[8]研究了基于绝缘体上硅(Silicon On Insulator,SOI)的E 型 结 构 可 动 膜 片 一 体 化结构的压力传感器芯片,与传统C 型膜结构相比解决了灵敏度与线性度无法同时满足工程需求的难题。

随着物联网的发展及智能移动设备的普及,微压压力传感器的市场需求不断增长,尤其在消费电子和医疗领域,例如,微压压力传感器可应用于智能穿戴电子中的气压计、非侵入性医疗应用利基市场中心血管治疗的导管和氧气监测等。灵敏度是评价压力传感器性能最重要的指标参数之一,然而由于工作压力较低,灵敏度已成为阻碍微压压力传感器发展的一大因素[9-11]。目前,市场常见的40 kPa 量程的压力传感器,典型的灵敏度参数约为0.25~0.35 mV/kPa,普遍偏低[12-14]。有研究使用半岛膜、梁膜等结构以及增加压力膜尺寸的方式来改善MEMS 压阻式压力传感器的灵敏度,但这些方法存在加工工艺复杂、芯片体积偏大的缺点。因此,提高小型化微压传感器的灵敏度具有重要意义。

针对微压压力传感器灵敏度较低的问题,本文采用COMSOL Mutilphysics 软件仿真分析了压敏膜层的厚度、压敏电阻的位置分布、压敏电阻的长度等结构参数对压力传感器灵敏度的影响,根据仿真结果对压敏结构参数进行优化,设计了芯片版图并进行流片封装,完成了40 kPa 表压式压力传感器成品的研制。

2 工作原理

压阻式压力传感器的工作原理主要是基于多晶硅或硅的压阻效应,压阻材料在应力作用下晶格发生变形,载流子迁移率发生变化引起电阻率发生变化,从而影响其阻值。

典型的压阻式压力传感器的基本结构主要包括压敏薄膜、压敏电阻、背腔和金属互连结构等。压阻式压力传感器通常采用周边固支膜片结构的扩散型电阻芯片,将4 个压敏电阻根据设计结果分布在压敏薄膜上的不同位置处并相互连接成环,形成惠斯通电桥,如图1 所示。在外界环境的压力作用下,压阻材料会发生形变,压敏电阻阻值发生变化。在电信号激励作用下,惠斯通电桥失去平衡,从而可以根据电桥输出端的电学量变化得到被测压力[15]。

图1 惠斯通电桥电路原理Fig.1 Circuit structure of Wheatstone bridge

图1 中,无外界压力作用下,压敏薄膜不发生变形,压敏电阻不变化。通常压敏电阻条布置方式为:一对压敏电阻条(R1,R3)平行于压敏膜边,另一对压敏电阻条(R2,R4)平行于压敏膜边。当正向外界压力作用于膜片表面时,压敏薄膜向下弯曲,产生形变。此时,压敏电阻发生变化。对于单晶硅而言,不同晶向下的压阻系数不同,其中两对压敏电阻对如R1和R3,R2和R4,一对电阻增大,另一对电阻减小,且R1与R3的电阻变化量相同,R2与R4的电阻变化量相同。在外界电压Vin的激励下电桥的输出电压Vout发生变化。此时,惠斯通电桥的输出电压Vout可表示为:

压敏电阻电阻值的变化量与材料的压阻系数和所受应力有关,对于同种单晶硅材料,晶向是影响压阻系数的主要因素。外界压力作用时,在单晶硅晶轴坐标系中,电阻率变化受纵向l、横向t和垂直方向s三个方向的综合影响,其中垂直方向上的影响相对于纵向和横向来说极小,可忽略不计。材料电阻率ρ、压敏电阻阻值变化量与压阻系数π及所受应力σ之间的关系为:

式中:πl和πt分别表示沿着压敏电阻条长度方向上的纵向压阻系数和纵向应力,πt和πt分别表示沿着压敏电阻条宽度方向上的横向压阻系数和横向应力。

采用积分求平均法计算压敏电阻长度上的电阻量更符合实际情况、更精确,以R1电阻变化为例,其电阻变化量ΔR1可以表示为:

式中l1是压敏电阻条R1的路径。因为△R1=△R3,△R2=△R4,在采用恒压源对惠斯通电桥供电时,最终传感器的输出灵敏度可以表示为:

式中L是压敏电阻条的长度。

3 高灵敏度微压MEMS 压力传感器设计

根据设计指标,高灵敏度微压MEMS 压力传感器的压力量程应为40 kPa,压敏薄膜边长为1 080 μm×1 080 μm。P 型压敏电阻的最大压阻系数大于N 型压敏电阻,并且单晶硅在<100>面上沿<11ˉ0>和<110>上的压阻系数最大。为提高灵敏度,本次设计采用N<100>单晶硅衬底和P 型压敏电阻,并沿<11ˉ0>和<110>晶向布置压敏电阻条。微压MEMS 压力传感器的灵敏度主要取决于压敏结构的尺寸参数,包括压敏膜厚、压敏电阻长度及布局。本文采用有限元仿真研究各压敏结构参数对灵敏度的影响。

3.1 压敏薄膜厚度分析

针对压力传感器压敏膜层结构,利用COMSOL Mutilphysics 有限元分析软件进行仿真。由于薄膜的平面尺寸与厚度相差过大,为简化网格划分减小计算量,选择软件中结构力学模块下的壳接口建立几何模型,建立的薄膜尺寸为1 080 μm×1 080 μm,四周固支宽度均为160 μm。细长压敏电阻简化为线段,其长度为120 μm,分布于薄膜四周(1,2,3,4),如图2 所示。

图2 压敏膜层建模Fig.2 Modeling of sensitive film

边界条件设置:首先给所建立的几何模型添加材料,选择压阻材料N 型单晶硅,添加至全部几何区域。四周固支端施加固定约束,压力P作用于薄膜处。网格剖分选择自由三角形网格分别对四周固支端和薄膜两个部分进行网格剖分。

压敏薄膜受到的压力设置从0~40 kPa 变化,不同厚度情况下输出电压如图3 所示,压敏薄膜上的应力分布如图4 所示。

图3 输出电压与膜厚的关系Fig.3 Relationship between output voltage and film thickness

图4 应力分布云图Fig.4 Stress distribution chart

随着薄膜厚度的增加,相同压力下传感器的输出电压减小。因此,为了提高压力传感器的灵敏度,压敏传感膜厚度越薄越好。但压敏传感膜越薄,制作时膜片容易变形损坏,导致压力传感器失效。在0~40 kPa 满量程内,压敏膜层厚度需满足破坏原则及线弹性原则[16]:

式中:P为压力量程,h为压敏膜厚,a为压敏膜边长尺寸,σm是硅的破坏应力,σmax是最大应力,ωmax是最大形变量。通过计算得到40 kPa 量程传感器满足线弹性原则的最小膜厚为12.19 μm。

3.2 压敏电阻位置分析

压敏电阻在压敏薄膜上位置不同,所受应力不同,传感器的输出灵敏度也随之变化。因此,以电阻边缘距离压敏膜层边缘的不同间距为条件进行仿真,条件分别为5,10,15,20,25 及30 μm,仿真结果如图5 所示。可以看到,输出电压随着间距的增大而减小,在压敏膜片上距离四周边缘中间5 μm 的位置输出电压最高。因此,在设计方案中,为了兼顾双面光刻套刻精度±5 μm 的工艺窗口,压敏电阻摆放在膜片边缘中点10 μm 的位置,此时压敏电阻受到的应力相对较大,压力传感器的输出灵敏度也相对大。

图5 输出电压与压敏电阻位置的关系Fig.5 Relationship between output voltage and location of varistor

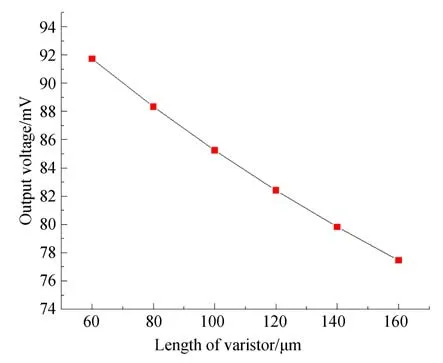

3.3 压敏电阻长度分析

为了研究压敏电阻长度对传感器灵敏度的影响,以电阻长度60,80,100,120,140 及160 μm为条件对输出电压进行仿真,仿真结果如图6 所示。可以看到,输出电压随着压敏电阻长度的增加而减小。但如果压敏电阻的面积过小,则压敏电阻单位面积上的功耗过大,压力传感器工作时压敏电阻的自加热效应非常明显。严重情况下,压敏电阻的自加热效应会导致压力传感器不能正常工作。在设计方案时,考虑压敏电阻实际制作时长度过短,掺杂注入、退火时的横扩效应会影响电阻值的控制精度,将压敏电阻长度设定为120 μm。

图6 输出电压与压敏电阻长度的关系Fig.6 Relationship between output voltage and length of varistor

3.4 芯片版图设计

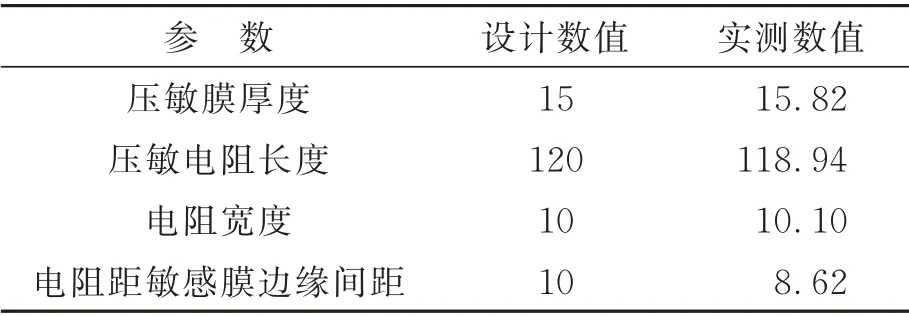

基于现有的工艺条件,并根据有限元仿真结果对芯片压敏结构尺寸进行优化,优化参数如表1 所示。根据优化后参数,仿真计算灵敏度结果高达0.412 mV/kPa。设计版图如图7 所示。

表1 传感器压敏结构优化参数Tab.1 Optimized structural parameters of varistor

图7 压力传感器芯片设计版图Fig.7 Layout of pressure sensor

4 压阻式压力传感器制作

硅压阻式压力传感器芯片采用标准CMOSMEMS 工艺进行制作。传感器的芯片厚度为400 μm,单个芯片的版图尺寸为2 mm×2 mm,背腔版图尺寸为1.544 mm×1.544 mm,压敏薄膜厚度为15 μm。实验中,低应力氮化硅层使用BTI 公司的BDF-41 型号LPCVD 低压气相淀积设备淀积,厚度为350 nm,金属膜层则采用爱发科公司的EI-501Z 蒸发台设备进行制备,背槽腐蚀使用25%TMAH 试剂腐蚀[17-18],最终完成传感器圆片流片并封装测试性能。压力传感器芯片的整合工艺流程如图8 所示,主要步骤包括:(1)热生长二氧化硅;(2)压敏电阻制作:光刻、注入、退火;(3)电阻连接和电极焊盘结构制作:光刻、注入、退火;(4)接触孔光刻、腐蚀;(5)金属互联结构形成:铝蒸发、光刻、腐蚀;(6)背腔形成:光刻、湿法腐蚀硅深槽。加工完成的芯片实物如图9 所示。关键尺寸SEM 测试参数如表2 所示,与设计值基本一致。

图8 芯片制作流程Fig.8 Fabrication process flow of chip

图9 芯片实物Fig.9 Picture of chip

表2 传感器芯片实测值Tab.2 Actual values of pressure sensor chip(μm)

5 测量实验与结果

将制作完成的压力传感器芯片采用SOP6 塑封封装形式,其塑封工艺主要经过:划片、装片、键合、注塑、弯脚成型这5 个工序,最终完成表压压力传感器成品封装,封装结构及成品如图10所示。

图10 压力传感器封装图片Fig.10 Picture of packaged pressure sensor

5.1 测试系统搭建

搭建的测试系统如图11 所示,对压力传感器成品的性能进行测试。测试系统主要包括压力控制系统、温度控制系统、信号输入与输出系统。其中,压力控制系统由德国的Druck pace5000 压力控制仪、气体管道及密封环组成,Druck pace5000 的压力为0~200 kPa,调节精度和控制稳定性分别高达0.02% FS 和±0.005%FS;温度控制系统由高低温试验箱保证;测试采用恒压模式,输出为电压信号,输入电压源与输出测量均 采 用Keithley 2400 源 表,Keithley 2400 源 表 电压源量程为0~200 V,电压测量分辨率高达100 nV。

图11 压力传感器测试系统示意图Fig.11 Schematic diagram of pressure sensor

5.2 性能测试结果分析

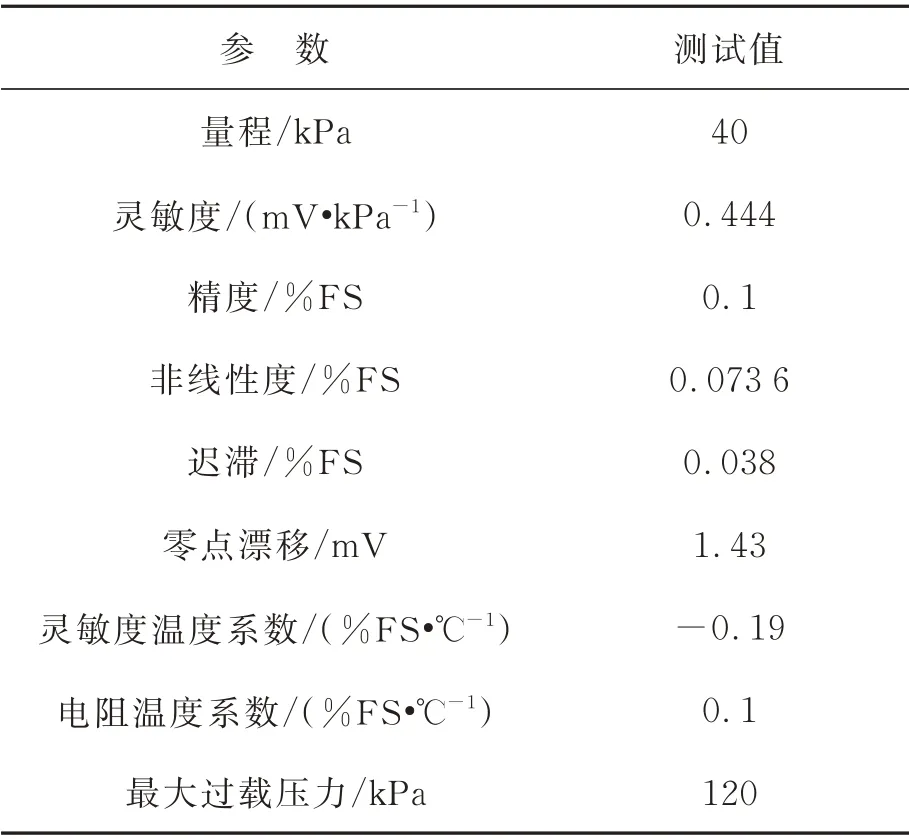

压力传感器的压力测试量程为0~40 kPa,将压力测试间隔定为2.5 kPa,输入电压为5 V。在0,25 和50 ℃3 个不同温度下测试不同压力点的传感器输出,测试结果如图12 所示。

图12 压力传感器不同温度下的输出曲线Fig.12 Output curves of pressure sensor at different temperatures

从图12 可以看出,输出电压随着施加压力的增大呈线性增大的趋势,这说明在压力作用下,位于硅膜上的压敏电阻条阻值区域受到的应力增大,导致其阻值增大。在5 V 激励电压的作用下,压敏结构优化后压力传感器常温下的满量程输出为88.937 mV,灵敏度高达0.444 mV/kPa,灵敏度的实测结果与仿真计算结果误差较小,为7.77%。此误差来源于工艺误差,如压敏电阻条的光刻精度、背腔湿法腐硅槽的均匀性等。常温下压力传感器的线性度较好,非线性度仅为0.073 6%FS。

对比不同温度下传感器的输出结果可知,随着温度的升高,输出电压从91.638 mV 下降到83.317 mV,灵敏度从0.458 mV/kPa 下降到0.416 mV/kPa,下降了约10%。这是因为随着温度的升高,压敏电阻的压阻系数减小,其阻值减小。

通过测量传感器芯片在加压和降压过程中的输出电压,对传感器的迟滞特性进行研究。加压条件下,气压从0 kPa 升高到40 kPa;降压条件下,气压从40 kPa 降低到0 kPa。测试结果显示,上行与下行输出电压的最大偏差为0.034 mV,经计算得到迟滞仅为0.038%FS,回滞特性良好。最终测得的传感器成品参数如表3 所示。

表3 传感器成品参数实测值Tab.3 Actual values of parameters of pressure sensor

6 结 论

本文根据硅压阻式压力传感器的工作原理,通过仿真研究了压力传感器芯片压敏结构参数,如压敏膜厚、压敏电阻长度及位置对传感器灵敏度的影响,基于仿真结果对一款40 kPa 压力传感器进行了结构优化,最后完成了芯片制作、封装和测试。测试结果表明,优化后传感器满量程输出约为89 mV,灵敏度高达0.444 mV/kPa,比常规同量程压力传感器的最高灵敏度0.35 mV/kPa,提升了26.8%。研制的MEMS 压力传感器线性度和回滞特性优良,非线性度和迟滞分别为0.073 6%FS 和0.038%FS。该研究结果对于提高微压MEMS 压阻式压力传感器的灵敏度具有一定的参考价值。