微孔气流加压对ITO 玻璃激光刻蚀平面度的影响

2022-08-02陈钊杰

陈 绒,陈钊杰,谢 晋*

(1. 广东科技学院,广东 东莞 523083;2. 华南理工大学 机械与汽车工程学院,广东 广州 510640)

1 引 言

氧化铟锡(Indium Tin Oxide,ITO)是一种铟锡金属氧化物,具有光学透明性[1]、高导电性[2]、易加工性[3]及柔性潜力[4]等优点,广泛应用于光电检测、生物芯片及微纳器件等领域。ITO导电玻璃是在钠钙基或硅硼基基片玻璃的基础上,利用磁控溅射的方法镀上一层ITO 膜加工制作成的[5]。近年来,在平板显示领域,ITO 作为触控功能片得到了广泛应用。在触控功能片的表面均匀整齐分布着线路,在刻蚀表面线路时,容易因加工设备的不稳定而出现短路状态,造成良品率下降。另外,ITO 玻璃属于硬脆材料,加工难度比较大。

目前,对电子芯片的刻蚀工艺主要为黄光蚀刻、等离子体刻蚀和激光刻蚀。其中,黄光蚀刻主要是利用高腐蚀性的化学剂对玻璃表面进行多次腐蚀,此方法存在污染严重,样品制作流程较长的问题[6]。等离子体刻蚀存在工艺复杂、制备周期长以及成本高等问题[7]。这不仅涉及刻蚀原理,而且还涉及到加工工艺及装置精度等问题。激光刻蚀的原理为当激光光束聚焦于工件时,玻璃吸收了光热能导致材料受压、熔化,或者表面材料蒸发[8]。激光刻蚀工艺具有环保、稳定性高、样品制作效率高等应用特点[9],具有非常好的市场发展前景。然而,在激光刻蚀中,激光热使得工件出现微细的热膨胀[10],从而引起热裂纹。有学者用高频率的飞秒激光改善刻蚀质量[11],也有通过改变激光波长来优化刻蚀工艺的研究[12]。但是,工件平台装夹的定位误差很难保证微米尺度的平面度,从而导致刻蚀线路短路等不良品的出现。

微孔陶瓷材料由于其高硬度、耐磨性和低密度被广泛地应用于生产制造中。陶瓷体内的微孔结构适用于渗透技术[13]、压电材料[14]和生物医学中[15],并且微孔陶瓷通过吸附已经用于薄板工件定位,但尚未用于ITO 玻璃激光刻蚀定位。本文在ITO 玻璃表面线路的激光刻蚀中应用微孔气流加压技术,采用微孔陶瓷表面的微流体阵列均布在工件表面,确保平面度。研究了气流压力和刻蚀间隙对工件表面压力分布的影响,通过实验分析不同工艺参数对表面平面度的影响,验证了微孔气流加压的刻蚀线路质量。

2 精密刻蚀压力场分析

2.1 基于微孔加压的刻蚀模型

图1 为将微孔陶瓷体应用在ITO 玻璃激光刻蚀的模型。传统刻蚀工艺是用激光直接刻蚀ITO 玻璃。在本文提出的改进工艺中,微孔陶瓷体的中轴与作用于ITO 玻璃表面的聚焦光束共线。通过在微孔陶瓷体表面加载加压气体(气流压力为p)以及调整陶瓷体与ITO 玻璃间的刻蚀间隙h,气体经过阵列微孔可流动到工件表面,对表面加载一定的气压,可以在刻蚀过程中提高玻璃的平面度,更有利于刻蚀表面定位。为探索微孔陶瓷体装置的气流压力p与刻蚀间隙h对刻蚀工艺的影响,使用ANSYS 仿真软件分别对微孔陶瓷体气体流动方向与作用于ITO玻璃表面的气压进行仿真分析,表1 为仿真参数。其中,微孔陶瓷对气体流动的影响用不同方向的风阻系数描述,其余条件与实际刻蚀条件一致。

图1 微气流阵列加压的激光刻蚀模型Fig. 1 Laser etching model with micro airflow array pressurization

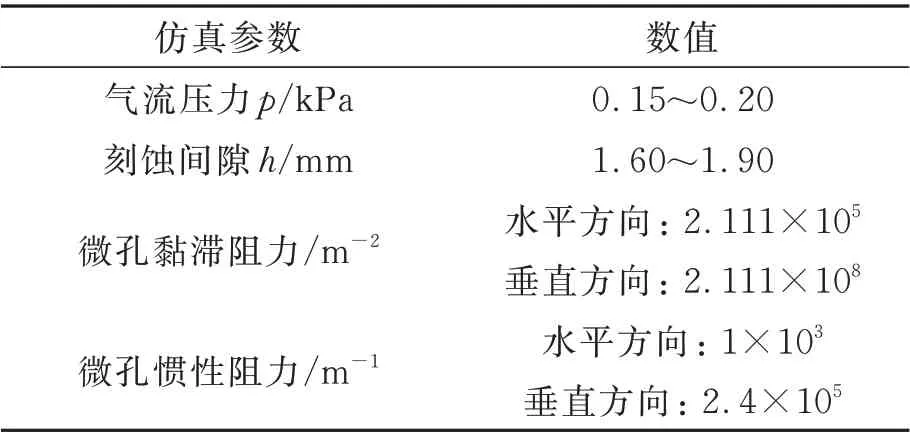

表1 微气流阵列加压条件Tab.1 Conditions of micro airflow array pressurization

2.2 气流与气压分布

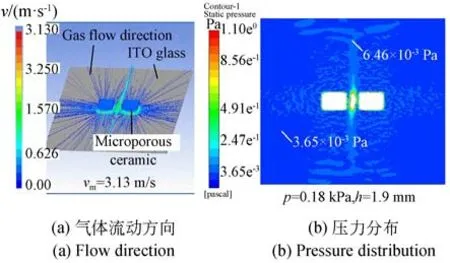

图2 为刻蚀过程中微孔陶瓷体的气体流动与ITO 玻璃表面压力的分布云图。由图2(a)可知,气体大部分垂直作用于工件表面,只有小部分会扩散到其他区域。在气流压力p=0.18 kPa,刻蚀间隙h=1.9 mm 时,气流的最大速度高达3.13 m/s。在同等条件下,根据有限元分析可以发现,ITO 表面压力的分布与微孔陶瓷的位置与形状有关,如图2(b)所示。在中心处,表面正压力达到最大,随着与微孔陶瓷中心距离的增大,正应力逐渐减小。在气体流动的区域上会对工件产生一定的压力,使得玻璃总体区域的压力分布较为均匀。这有利于对ITO 玻璃在刻蚀时实现精确定位,在刻蚀中不会因为激光热膨胀导致工件表面翘曲。

图2 激光刻蚀过程中气流与气压的分析Fig.2 Analysis of gas flow and pressure in laser etching process

2.3 气流压力与刻蚀间隙对最大气流速度的影响

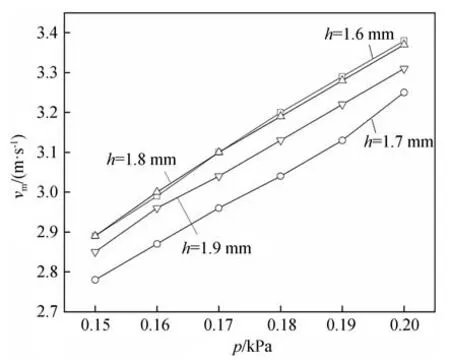

图3 为气流压力p与刻蚀间隙h对最大气流速度vm的影响。可以看出,随着气流压力p的增加,最大气流速度vm呈线性增加,速度从2.78 m/s增加到3.35 m/s。随着刻蚀间隙h的增加,最大气流速度变化无明显规律,差异较小。气流的速度会影响作用于ITO 玻璃表面的气压力,从而影响最终刻蚀的平面度。

图3 气流压力与刻蚀间隙对最大气流速度的影响Fig.3 Effects of airflow pressure and etching gap on maximum gas velocity

2.4 气流压力与刻蚀间隙对工件表面压力的影响

图4 为气流压力p与刻蚀间隙h对工件表面最大压力pm的影响。可以看出,pm随着气流压力p的增加呈线性增加,随刻蚀间隙h的增加减小。当h从1.9 mm 降 低 到1.6 mm 时,pm从14.6 Pa增加到19.2 Pa,提升了31.5%;当p从0.15 kPa增 加 到0.20 kPa,pm从14.4 Pa 增 加 到19.2 Pa,提升了33.3%。过小的压力不足以压紧工件,而过大的压力可能会压弯工件,所以在实验中要根据仿真结果合理选择实验参数进行ITO 玻璃的激光刻蚀。

图4 气流压力与刻蚀间隙对表面最大压力的影响Fig.4 Effects of airflow pressure and etching gap on maximum surface pressure

3 实验数据及分析

3.1 激光刻蚀实验以及测试条件

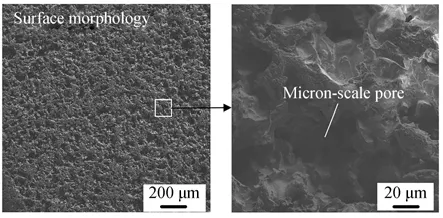

图5 为微孔陶瓷体表面的SEM 形貌图。可以看出,其表面分布着微米级孔径的微孔,微孔的平均直径约为20 μm,且陶瓷材料表面具有隔热、防静电、表面精度高等特性,适合安装在激光刻蚀的环境中。

图5 微孔陶瓷表面及孔径形貌Fig.5 Morphology of microporous ceramic surface and its diameter

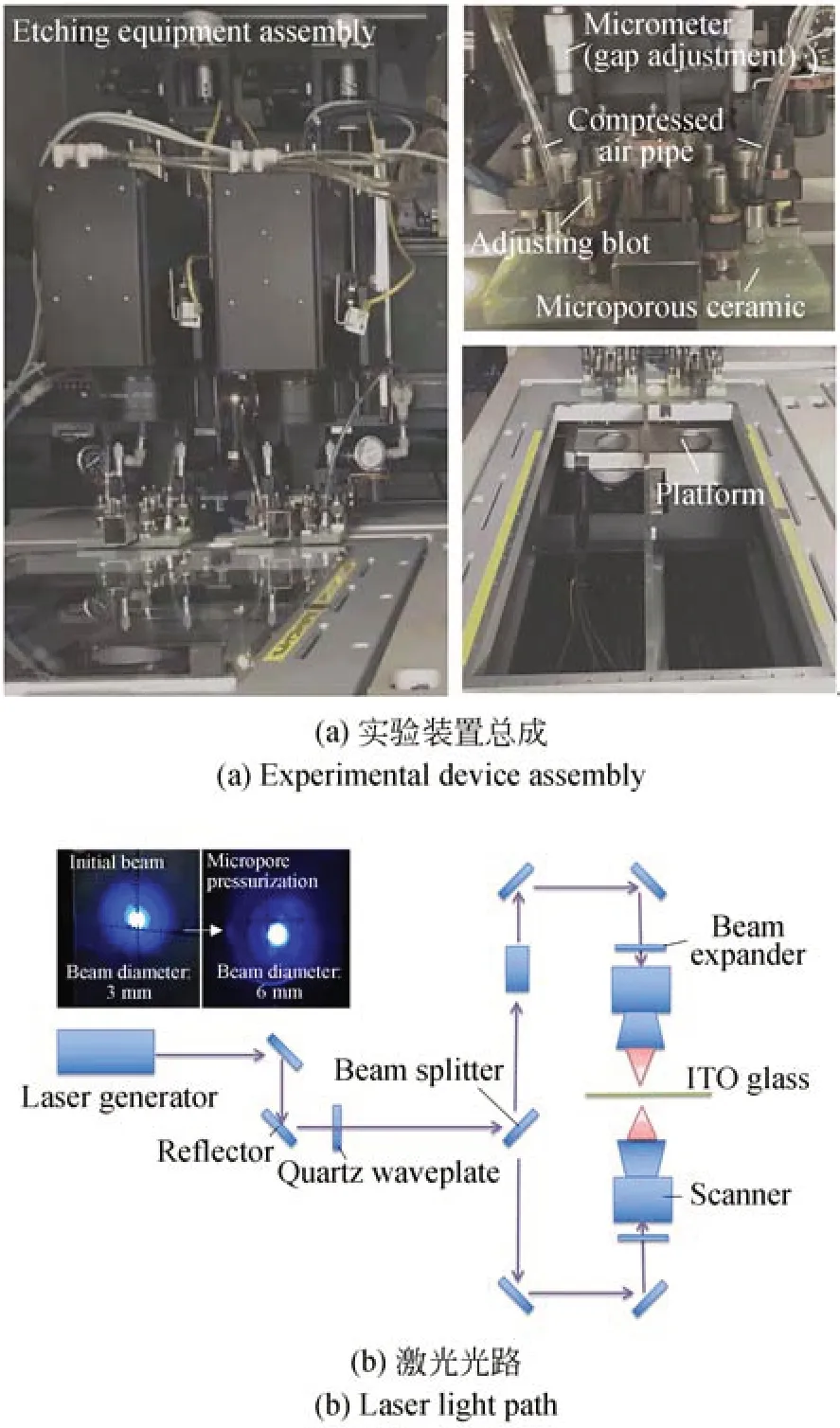

图6 为激光刻蚀装备上的微孔陶瓷气流加压装置。压缩空气通过气管向微孔陶瓷体装置产生供给压力,调节间隙通过千分尺与调节螺栓组合调节,可进行双面激光刻蚀。图6(b)为刻蚀ITO 玻璃所用的激光光路示意图,刻蚀激光从激光发生器生成,经过传导镜片、分束镜等部件,最后通过扫描器装置形成刻蚀光斑作用于工件表面。左上角为加载微孔陶瓷体后的光束直径测量图,光束直径最终会影响经过扫描器的场镜聚焦后的刻蚀光斑尺寸。6 mm 光束的聚焦性能更好,得到最优的刻蚀光斑。被刻蚀的ITO 玻璃工件放置在下方装备平台横梁处,加工尺寸在400 mm×500 mm 内。

图6 实验装置及激光光路示意图Fig.6 Schematic diagram of experimental devices and laser path

表2 为刻蚀ITO 玻璃参数。为了获得高质量的刻蚀线路,分析应用微孔陶瓷后所用实验参数中的气流压力p(0.15~0.20 kPa)与刻蚀间隙h(1.6~1.9 mm)的离焦量都在-0.1~0.1 mm内,说明激光刻蚀工艺窗口符合要求。

表2 ITO 玻璃刻蚀参数Tab.2 Parameters of etched ITO glass

图7 为ITO 玻璃表面平面度测量方法示意图。平面度定义为表面凸凹高度相对理想平面的偏差。测量仪器为Keyence LK-HD500,横向和纵向单边分别选5 个和15 个测量点。通常,无应用微气流加压的ITO 玻璃平面度轮廓检测如图8 所示,表面平面度为70 μm。

图7 ITO 玻璃表面平面度测量Fig.7 Surface flatness measurement of ITO glass

图8 ITO 玻璃表面微观形变Fig.8 Surface micro deformation of ITO glass

3.2 ITO 玻璃表面刻蚀线路形貌

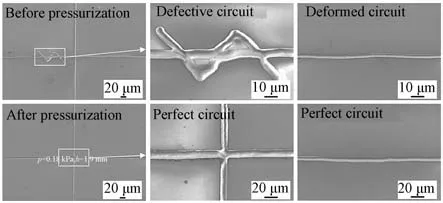

图9 为有无微孔气流加压对ITO 玻璃进行激光刻蚀的表面线路SEM 形貌对比。在不应用微孔陶瓷时,表面出现多余的刻蚀线路,刻蚀时易发生断点或变形,这使最终产品出现局部短路现象从而产生不良品。由于平面度的降低,导致单条刻蚀线路会出现弯曲、分段的现象。应用微孔气流加压后的线路表面均匀,没有因刻蚀不完整而出现多余线路,同时单条刻蚀线路较为笔直,可以保证每一块玻璃间的绝缘,说明应用微孔陶瓷后的激光刻蚀效果较好。

图9 ITO 玻璃表面线路的SEM 微观形貌Fig.9 SEM morphology of lines on ITO glass

3.3 气流压力对表面平面度的影响

实际生产中,在气流压力为0.18 kPa 以及刻蚀间隙为1.9 mm 左右时,ITO 玻璃刻蚀表面的平整度较好。以此条件为基准研究气流压力以及刻蚀间隙对平面度的影响。图10 为应用微孔气流加压进行激光刻蚀前后ITO 玻璃工件表面平面度的分布情况。可以看出,在应用微孔陶瓷前,工件表面平面度的最大值与最小值集中在边缘角落,而应用微孔陶瓷后平面度分布较为均匀。

图10 微孔气流加压的玻璃平面度Fig.10 ITO glass flatness pressurized by microporous airflow

对比应用前后的平面度数值可知,当供给压力p为0.18 kPa 时,未应用微孔陶瓷体的局部最大平面度为30 μm,最小为-40 μm,总平面度为70 μm;应用微孔陶瓷体后,最大平面度为8 μm,最小平面度为3 μm,总平面度为5 μm。微孔陶瓷体装置可以大幅提高ITO 玻璃表面的平面度。

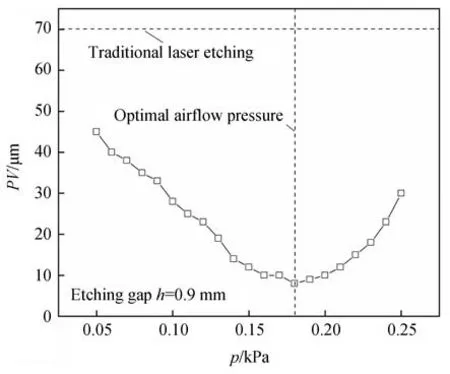

图11 为微孔气流加压中不同气流压力p对ITO 玻璃刻蚀后平面度的影响。可以看出,在气流压力为0.05~0.25 kPa 时,应用微孔陶瓷后的ITO 表面平面度值均低于初始的表面平面度,且平面度随着压力的升高呈先下降后上升的趋势。从图中可知,最理想的加载压力在0.16~0.2 kPa,平面度可以保持在10 μm 以内,在0.18 kPa时表面最为平整,相比初始工件表面低90%,说明通过微孔气流加载压力优化ITO 电子玻璃平面度的效果比较理想。

图11 气流压力与ITO 玻璃平面度PV 的关系Fig.11 Relationship between airflow pressure and flatness PV

微孔陶瓷体最理想的加载压力在0.16~0.2 kPa,对应仿真结果可知,工件表面的压力在11.7~14.6 Pa,刻蚀后平面度较好。

3.4 刻蚀间隙对ITO 表面平面度的影响

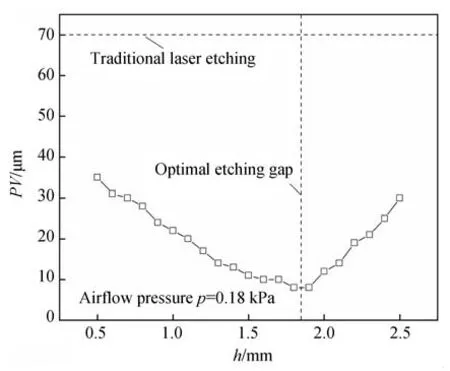

图12 为微孔陶瓷体不同调节间隙h对ITO玻璃刻蚀后平面度的影响,刻蚀间隙从0.5 mm每次递增0.1 mm 至2.5 mm。可以看出,随着刻蚀间隙的增加,平面度呈先减小后上升的趋势,当刻蚀间隙为1.6 ~1.9 mm 时,平面度值低于10 μm;刻蚀间隙最优为1.8~1.9 mm,此时平面度数值最低,为8 μm。结果表明,微孔气流加压中刻蚀间隙优化ITO 电子玻璃平面度较理想。对应图4 的仿真结果可知,工件表面的压力在13.2~14.4 Pa,刻蚀后平面度较好。

图12 刻蚀间隙与ITO 玻璃平面度PV 的关系Fig.12 Relationship between etching gap and flatness PV

综上可知,当工件表面所受到的气压压力在13.2~14.4 Pa 时,刻蚀后的表面平面度数值最低。在非合适的压力范围内,激光刻蚀与ITO 玻璃的形变无法匹配。在低于最优压力范围时,工件表面由于不能压紧表面会产生较大的变形;而大于此压力范围时,中心产生过大的下压力而造成弯曲,这都不利于激光在刻蚀表面的定位。

3.5 ITO 玻璃刻蚀线路

基于以上实验,选取最优参数在ITO 玻璃表面进行激光刻蚀线路,使用20 倍镜头的光学显微镜对刻蚀ITO 表面线路及银浆线路形貌进行观察,如图13 所示,线径分别为8,25 μm。可以看出,线路宽度均匀清晰,品质优异,表明应用微孔陶瓷装置进行刻蚀产生的线路较为均匀,不会出现线路破碎或者短路的现象,提高了产品的良品率。

图13 ITO 玻璃表面刻蚀线路形貌Fig.13 Morphology of etching circuit on ITO glass surface

4 结 论

本文在ITO 玻璃的激光刻蚀中应用微孔气流加压,加压气体通过微孔使ITO 玻璃表面存在气体流动,使得大面积玻璃表面的压力均匀分布,有利于刻蚀表面的定位。在微孔陶瓷体下方,表面正压力达到最大,且最大正压力与气体气流压力以及刻蚀间隙呈线性关系。压力过小不足以压紧表面,而压力过大则中心产生过大的下压力而造成弯曲,都会导致最终刻蚀线路的不完整。气流压力以及刻蚀间隙与工件平面度呈先减小后增加的趋势。在合适的范围内,工件表面所受到的压力足以压紧工件而不产生过大的微形变。当供给压力p在0.16~0.2 kPa,调节间隙h在1.8~1.9 mm 时,工件表面的最优压力为13.2~14.4 Pa ,刻蚀后平面度为8 μm,相比降低90%,工件平面度的提升幅度较大。

应用微孔陶瓷装置进行刻蚀可以解决刻蚀表面平面度及加工效率等问题,产生的线路分布较为均匀,消除了通常无微孔气流加压的刻蚀导致的局部微观电路短路或者开路现象,提高了产品的良品率。