某大型电站泄水洞箱涵底板修复技术研究

2022-08-02郭昊旻史双芹

郭昊旻,史双芹

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

某大型电站泄水洞由进口明渠段、隧洞段、箱涵段和出口明渠段组成,泄水洞轴线走向为由西向东,其主要作用是将上游溪水排至三峡大坝下游流入长江。其结构设计标准按30 年一遇洪水设计,流量为854 m3/s,校核标准为200 年一遇洪水,流量1 220 m3/s[1]。

箱涵段长1 169.52 m,箱涵为3 孔4 m×8 m(宽×高)的钢筋混凝土结构,底板由高程81.21 m 降至高程68.81 m,坡比为1.06%。箱涵段结构分为两种型式,即:前段长408 m(桩号:1~36 号)箱涵顶承受30 m的土压力荷载,断面尺寸为:顶板、底板及两侧墙厚为1.2 m 钢筋混凝土,两中墩为厚0.8 m 钢筋混凝土;后段长773.5 m(桩号:36~39 号)承受10 m 土压力荷载,断面尺寸为:顶板、底板及两侧墙厚为1.0 m 钢筋混凝土,两中墩为厚0.8 m 钢筋混凝土,此段箱涵剖面图见图1。

图1 箱涵剖面示意图(单位:m)

1 汛后检查情况

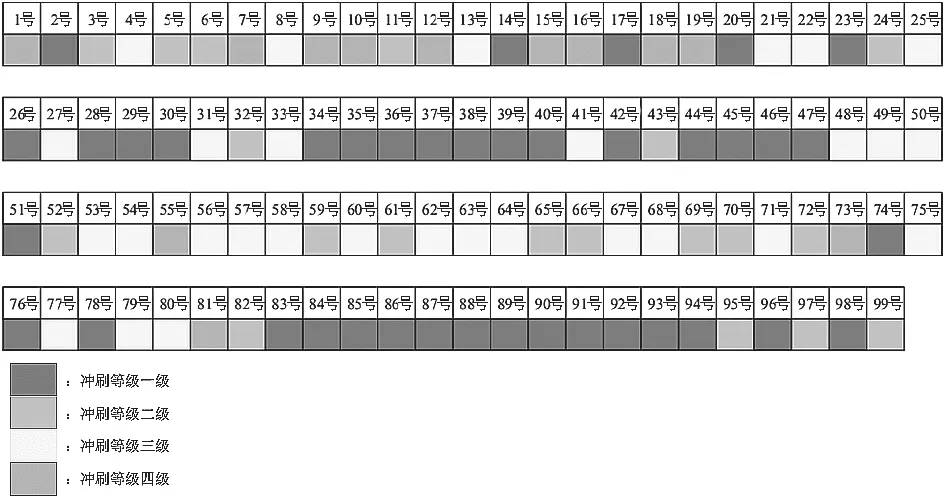

该泄水洞自竣工以来运行近 28 年,近3 年来箱涵段过水流量最大达到687.11 m3/s,流速最大达到7.47 m/s,泥砂含量达到1.29 kg/m3。为检查箱涵段的水毁情况,对箱涵段南侧孔进行外观检查,并根据冲刷严重程度将其分成4 个冲刷等级。

(1)一级:冲刷破损严重。底板钢筋大面积外露或可见底板钢筋磨断,钢筋隆起。

(2)二级:冲刷破损较为严重。可见多处底板钢筋外露或倒角钢筋外露。

(3)三级:冲刷破损一般。可见底板混凝土磨损少量钢筋外露。

(4)四级:冲刷破损较轻。底板混凝土磨损,未见钢筋外露。

检查发现:箱涵底板整体冲刷严重,底板钢筋冲刷外漏,多仓底板可见大面积露筋、钢筋磨断、钢筋隆起,南北侧箱涵挡土侧墙体部分部位可见白色析钙,箱涵两侧倒角整体较为完好,局部可见倒角底部露筋、混凝土破损缺陷;茅坪溪泄水洞箱涵段南侧孔靠近出口位置(桩号:83~94 号)转弯处(桩号:34~47 号)冲刷较为严重;箱涵段入口处(桩号:1~16号)、中间段(桩号:52~73 号)冲刷程度相对较小。具体实物和冲刷等级分布图如图2 和图3 所示。

图2 南侧孔底板冲刷等级实物图

图3 南侧孔底板冲刷等级分布图

2 冲刷部位修复措施

2.1 修复方案

根据底板磨损程度的不同,采取不同的修复方案[2-4]:

(1)对于磨损厚度小于2 cm 的底板(桩号:1~3号),清除表层受损的疏松混凝土后,采用环氧砂浆修补,修补厚度为1~2 cm。

(2)对于磨损厚度大于2 cm 的底板(桩号:4~99号),清除表层受损的疏松混凝土,对冲坑的位置凿成矩形槽,槽底深度至少凿至底板表面以下6 cm,对于受损钢筋截断,采用原设计直径的钢筋进行替换。同时,在底板设置层Φ6@100 的钢筋网与锚固深度22 cm 的12 扩孔自锁锚杆,锚杆间排距0.6 m,交错布置,以增强新老混凝土的结合,锚杆的上部与原钢筋绑扎搭接。然后采用C30W6F2250 细石混凝土回填至底板表面以下1 cm 深处,养护21 d 后,采用改性环氧砂浆均厚1 cm 涂抹防护,如图4 所示。

图4 底板修复示意图

2.2 材料选择

混凝土的线性热膨胀系数一般在8×10-6/℃与12×10-6/℃之间,如果环氧砂浆与混凝土的线性热膨胀系数不一致,在混凝土胀缩变形时,环氧砂浆修复层的变形不能和混凝土同步变化,将在基础混凝土与环氧砂浆结合面处形成巨大的剪应力,并且此剪切力在外界环境温度变化时不断增大形成两层皮、脱空、掉块。

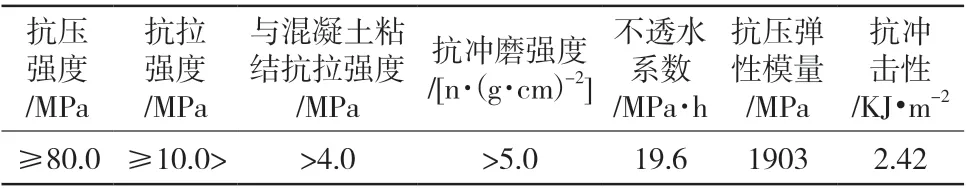

本工程采用的NE-Ⅱ型环氧砂浆是以改性环氧树脂、新型固化剂及其特种添加料等为基料而制成的高强度、抗冲蚀耐磨损的新型修补材料,最关键的是其线性热膨胀系数和混凝土基本一致,解决了与混凝土变形不一致的问题,不会在结合面上因温度变化形成的剪应力造成粘接强度降低,NE-Ⅱ型环氧砂浆的主要技术指标见表1[5]。

表1 NE-Ⅱ型环氧砂浆主要技术指标表

3 修复施工

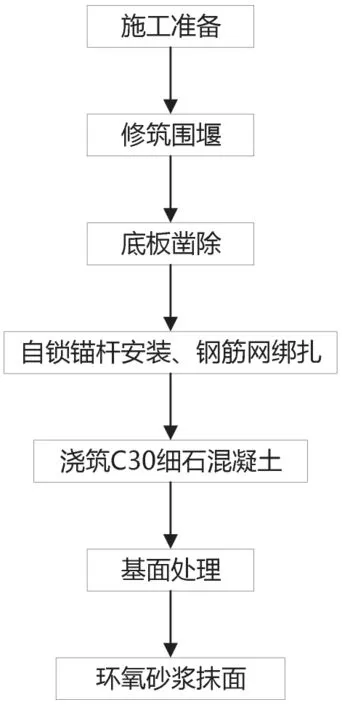

底板修复施工工艺流程图如图5 所示。

图5 南侧孔修复施工工艺流程图

3.1 施工准备

施工准备工作主要包括箱涵段出口处盘梯架设,施工材料运输,施工电缆和洞内照明设施架设,各项安全用品(救生衣、安全带、安全绳和安全帽)准备。

3.2 修筑围堰

围堰搭设采用砖混围堰,围堰高2 m,厚度0.6 m,围堰迎水面附两块3 mm 厚的钢板(防止水流直接冲刷砖混围堰),钢板跟围堰采用拉杆连接。由于隧洞为过流隧洞,为了保证围堰的稳定性,在围堰背侧采用搭设钢管脚手架斜支撑进行围堰加固。示意图如图6 所示。

图6 砖混围堰示意图

3.3 底板凿除

将箱涵段底板疏松的混凝土进行凿除,特别严重部位适当加深,表面凿毛并冲洗干净混凝土基面,对破坏掉的表层钢筋进行替换,并与为破坏的表层钢筋进行替换,对已经锈蚀的钢筋进行除锈处理。

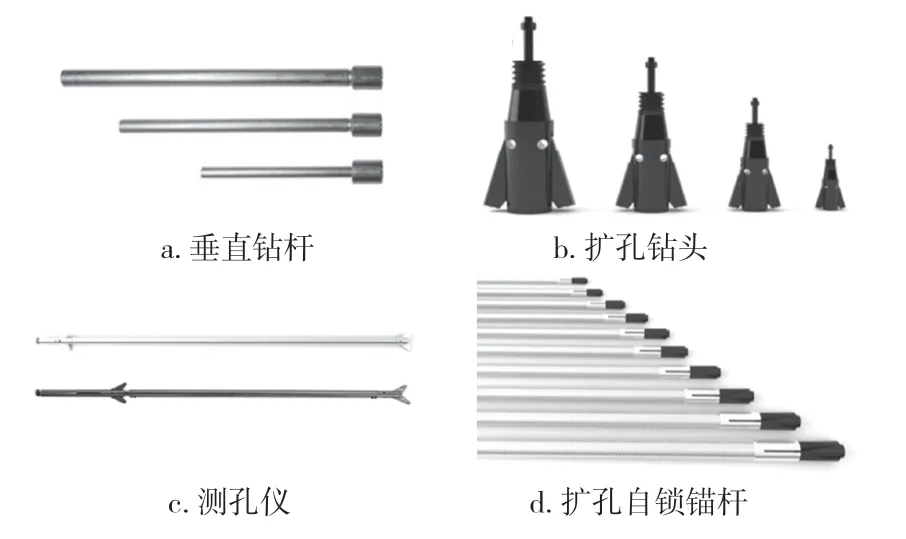

3.4 扩孔自锁锚杆埋设

扩孔自锁锚杆是将基材混凝土上所钻的直孔底部,用特制的扩孔钻头扩成倒锥面或正锥面,然后将一端安装有未张开锚头的锚杆插至孔底,轴向加压使锚头张开与孔底锥面贴紧,利用锚头与孔壁的机械咬合力和锚杆锚固段注胶浆后的沿程摩阻力来提供锚固力,提升混凝土修复层抗剪强度。

扩孔自锁锚杆的施工工艺流程如图7 所示。

图7 扩孔自锁锚杆施工工艺流程图

(1)钻直孔:在底板根据设计要求进行钻孔定位,使用电锤钻直孔至设计深度,过程中应校准钻孔角度,如图8a 所示。

(2)底部扩孔:用高压水清孔后用特制的扩孔钻头扩成倒锥面或正锥面,扩孔后再次清孔,如图8b 所示。

(3)测量扩孔:用测孔仪器测量扩孔直径并记录。若不满足要求继续扩孔,如图8c 所示。

(4)注浆: 严格按照产品使用说明书或设计要求进行配制和搅拌;锚杆注浆采用水泥基注浆材料,灌注浆料至约三分之二孔深。

(5)安装锚杆:锚杆采用JCZ-ZS-MG-12 型号锚杆,如图8d 所示,注浆完成后立即插入锚杆。插入锚杆时缓慢地旋转锚杆体,直至锚杆插入设计深度,使锚杆表面完全被水泥砂浆充分包裹,然后在锚杆外露端锤击加压,使锚杆行程达到要求。

图8 自锁锚杆

锚杆安装完成后,铺设Φ6@100 的钢筋网,底部钢筋垂直于水流方向,靠近表面钢筋平行于水流方向,并与锚杆上部绑扎连接。

3.5 混凝土浇筑施工

3.5.1 混凝土运输方案

本工程项目施工期间泄水洞隧洞段持续过水,且受当地降雨及上游水库影响上游隧洞段无法进行混凝土的运输。

为了保证底板回填C30W6F2250 混凝土正常施工,在箱涵84 号桩号顶部通气廊道钻孔,埋设Φ200 mm 钢溜管,下部采用适合在2 m 宽箱涵内通行的3 m3小型罐车接力混凝土搅拌运输,将C30W6F250 混凝土运输至55 kW 电动小型地泵,通过长度150 m、Φ200 mm 泵管泵送入仓分段浇筑,运输路线如图9 所示。根据现场情况,本箱涵底板分成8 个仓号,每个仓号包含12 个桩段,长度为144 m。

图9 混凝土运输路线

3.5.2 混凝土浇筑

混凝土浇筑根据“一次性浇筑,由远及近,边浇边拆”原则,首先将Φ200 mm 泵管架设至最远浇筑面。混凝土浇筑前用水润滑管壁,然后用相同配合比的水泥砂浆试泵,确保浇筑的顺利进行[6]。浇筑时将混凝土从中间斜向推平至长边,使用振捣器振捣密实,振捣时间以混凝土不再显著下沉、不出现气泡、开始泛浆为准,然后使用磨光机按标高进行找平。当振捣至泵管下方时,利用水平泵管浇筑架空位置混凝土,边振捣边拆除,直至混凝土浇筑完毕,将拆除下来的泵管用水清洗干净。

3.6 环氧砂浆施工

3.6.1 基面处理

环氧砂浆施工之前,混凝土基面需保持干燥状态,对局部渗漏水部位,应采取化学灌浆的方式进行止水堵漏,对局部潮湿的基面使用喷灯烘干或自然风干。然后采用角磨机和钢丝球对混凝土表面进行打磨。

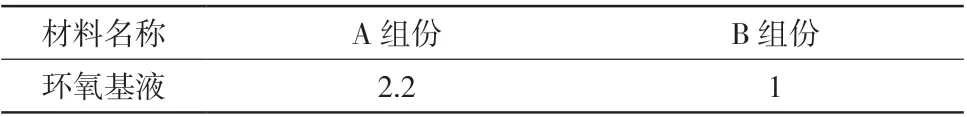

3.6.2 底层基液拌制和涂刷

按配合比计量拌制基液(见表2),为避免浪费,基液每次不宜拌和太多,原则上一次拌和不能超过5.0 kg,具体情况视施工速度以及施工温度而定。基液拌制后,用毛刷均匀地涂在基面上,要求基液涂刷尽可能薄而均匀、不流淌、不漏刷。

表2 环氧基液质量配合比

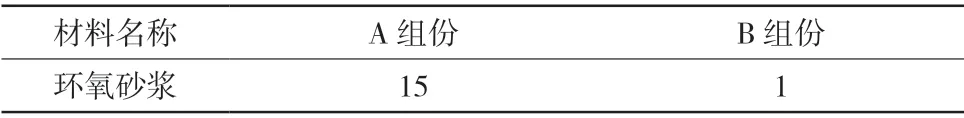

3.6.3 环氧砂浆的拌制和涂抹

基液涂刷后静停至手触有拉丝现象,方可涂抹环氧砂浆。先把称量好的环氧砂浆A 组份放入环氧砂浆专用拌和机,再把按给定的配比称量出的B组份也倒入拌和机(见表3),混合搅拌均匀(颜色均匀一致)。将环氧砂浆涂抹到刷好基液的基面上,并用力压实,尤其是边角接缝处要反复压实,避免出现空洞或缝隙。压实后可用抹刀轻轻拍打砂浆面,以提出浆液使砂浆表面有光泽。环氧砂浆的涂抹厚度一般每层不超过30 mm,分层施工时,层与层施工时间间隔超过12 h,再次涂抹环氧砂浆之前还需要涂刷基液。环氧砂浆修复的边缘采用切割埋入混凝土的方式,当表面不平整度超过20 mm 时,采用1∶30的斜坡平顺连接。

表3 环氧砂浆质量配合比

4 结语

某大型电站泄水洞运行多年导致底板露筋、破损等缺陷严重,威胁结构安全。为保证后期运行的结构安全,对导流隧洞进行检查修复极有必要。根据冲蚀深度的不同,冲蚀深度较小区域采用改性环氧砂浆直接抹面的方法进行修复,针对冲蚀程度较大的区域,采用细石混凝土和改性环氧砂浆抹面的方法进行修复,并在底板埋入扩孔自锁锚杆和铺设钢筋网提升混凝土修复层抗剪和抗裂强度。为增强环氧砂浆和混凝土之间的粘结力,采用与混凝土线性热膨胀系数基本一致的NE-Ⅱ型环氧砂浆,修复效果良好。南侧孔的修复措施可直接应用到中孔和北孔的修复中,也可为其他工程的水工隧洞修复提供参考。