水电站大型启闭机油缸现场检修试验装置研究

2022-08-02李亚军甘辉敏

官 文,胡 军,李亚军,甘辉敏

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

在某大型水电站中,液压启闭机油缸是进水口工作门的重要启闭设备,设备安装数量大,制造投运时间长且较为集中,在现有返厂检修模式下,检修周期长,配合机组大修检修方式安排,无法满足油缸检修及时性需求。根据设备状态评估,部分仅需更换密封的油缸可在工区快速完成现场检修,启闭机油缸现场检修试验装置可在设备检修完成回装前进行油缸的标准测试试验,保证回装油缸的可靠性和稳定性。

1 启闭机油缸试验装置设计与选型

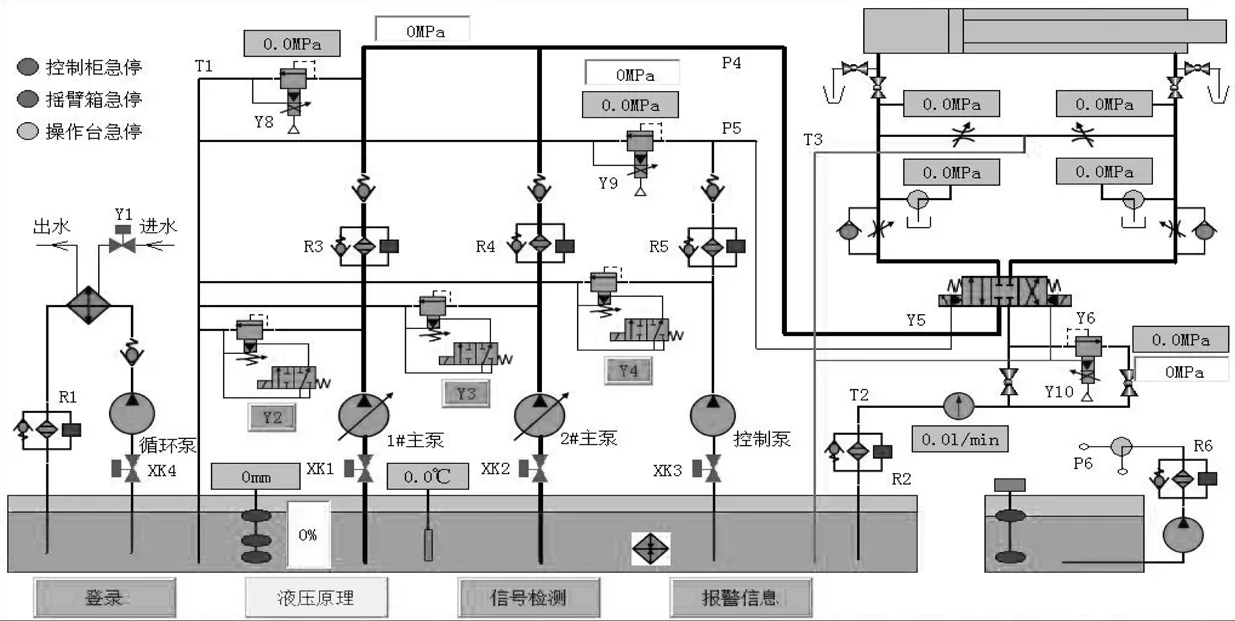

油缸试验装置由油缸试验操作台、液压泵站、缸旁阀组测试台组成,油缸试验操作台与液压泵站采用中间管路连接,缸旁阀组测试台与液压泵站采用一体式安装。

1.1 油缸测试原理图设计

油缸试验装置液压原理及界面见图1、图2 所示。

图1 油缸试验装置液压原理图

图2 液压原理界面

1.2 被测试油缸主要参数

油缸伸出速度v≥0.5 m/min,收回速度v≥0.8 m/min。系统主要参数的计算与确定参照下列参数计算:①油缸缸径710 mm,杆径330 mm;②油缸行程16 680 mm;③油缸工作额定压力31.5 MPa,额定流量300 L/min;④快速门缸旁阀组工作额定压力31.5 MPa,额定流量300 L/min;⑤循环泵的流量按照每25 min 循环一次来计算。

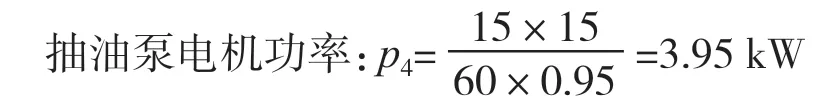

1.3 油缸试验装置主要设备选型计算

1.3.1 液压泵选型计算

1.4 油缸试验装置主要选型参数

通过选择计算,确定油缸试验装置主要设备参数如下:

主泵机组:①最大流量:2×180 L/min;②最大压力:35 MPa;③电机功率:2×110 kW;④过滤精度:10 μm。

控制泵机组:①最大流量:27 L/min;②最大压力:28 MPa;③电机功率:15 kW;④过滤精度:5 μm。

冷却循环机组:①最大流量:418 L/min;②最大压力:1.5 MPa;③电机功率:15 kW;④过滤精度:10 μm;⑤冷却面积:20 m2;⑥冷却水:流量750 L/min,低于30℃。

集油泵机组:①最大流量:15 L/min;②最大压力:15 MPa;③电机功率:4 kW;④过滤精度:10 μm。

2 油缸试验装置基本构成

2.1 油缸试验操作台

油缸试验操作台,内置电气控制箱、油缸位移控制仪、触摸屏、操作球阀、显示仪表等部件。电气部分与液压部分内部完全隔离,两者不会产生相互影响。

压力显示面板处有4 块压力表,由上而下、由左至右分别显示:YB4、YB5、YB6、YB7。

MA2、MB2 分别对应于被试油缸正常测试时的A、B 口压力;MA1、MB1 分别对应于被试油缸启动压力测试时的A、B 口压力。

MA1、MB1 处压力表及压力传感器量程较小(0~4 MPa),完成起动压力测试后必须及时关闭相对应的截止阀。

85.1 用于控制MA1 处的压力表及压力传感器,仅在启动压力测试时打开;

85.2 用于控制MB1 处的压力表及压力传感器,仅在启动压力测试时打开;

87.1 用于测试完成后油缸A 口泄压,泄压完成后应及时关闭;

85.2 用于测试完成后油缸B 口泄压,泄压完成后应及时关闭。

油缸试验操作台左侧有两个调节手轮83.1 和83.2。分别用于油缸启动压力测试,测试时先将手轮完全关闭,然后逐级打开,直至油缸可以稳定、连续伸出或者缩回。该项目测试完成后,需要将手轮完全松开。

2.2 液压泵站

油缸试验装置由油箱、2 台主泵机组、控制泵机组、循环泵机组、集油箱泵机组、2 个主泵调压阀、控制泵调压阀、冷却器、压力显示面板等主要部件组成。各泵出口压力在出厂时必须预调完成,非特殊情况无需调整。如需调整压力,可根据压力显示面板的压力显示,调节相应调压阀进行调整。

2.3 缸旁阀组测试台

缸旁阀组测试台由负载模拟装置、阀组测试控制箱、缸旁阀组连接软管以及2 个负载模拟装置油缸节流阀等主要部件组成。测试缸旁阀组时,将被试阀组放置于测试平台上,各个油口与上方悬挂的胶管连接,此时可通过左侧摇臂控制箱进行测试。

3 油缸及缸旁阀组试验装置试验项目及操作步骤

3.1 液压油缸试验方法

3.1.1 油缸全行程检查与试运行

(1)油缸两腔接试验台阀块A、B 口,设置比例溢流阀73、74 调整试验系统压力和控制油压力(压力值根据油缸具体参数确定);

(2)打开球阀21.1、21.2、22,完全打开节流阀83.1、83.2,关闭球阀85.1、85.2、104.1、104.2、87.1、87.2、97.2、103.1、103.2,打开球阀86.1、86.2、86.3、86.4、97.1;

(3)打开主泵1.1、1.2,控制泵2,被试油缸开始在无负载工况下运行;

(4)切换电磁铁Y5、Y6 通断,使活塞杆全行程往复运动数次,检查运动过程中油缸是否振动或爬行并测量活塞杆全行程L;

(5)试验完毕,缓慢打开油路中用于释放油缸中高压油液的针阀87.1 或87.2 释放缸内的油压。

3.1.2 油缸启动压力测试

(1)油缸两腔接试验台阀块A、B 口,设置比例溢流阀73、74 调整试验系统压力和控制油压力(压力值根据油缸具体参数确定);

(2)打开球阀21.1、21.2、22,关闭球阀104.1、104.2、87.1、87.2、97.2、103.1、103.2,打开球阀85.1、85.2、86.1、86.2、86.3、86.4、97.1,完全关闭节流阀83.1、83.2;

(3)打开主泵1.1、1.2,控制泵2,系统油液通过溢流阀流回油箱;

(4)油缸伸出时,缓慢打开节流阀83.1(油缸缩回时,缓慢打开节流阀83.2),微调油缸进油口压力P直至油缸开始运行;

(5)压力表78.1、78.2 可读出油缸开启压力,压力传感器80.1、80.2 和位移控制仪分别采集油缸进油口压力和活塞杆行程,并绘制油缸启动压力特性曲线。

(6)试验完毕,缓慢打开油路中用于释放油缸中高压油液的针阀87.1 或87.2 释放缸内的油压。

3.1.3 油缸耐压试验

(1)根据试验1 的步骤使油缸运行至一端(耐压试验中球阀85.1、85.2、103.1、103.2 必须始终关闭);

(2)调节溢流阀71.1、71.2 设置主泵的安全压力(出厂设置35 MPa),调节比例溢流阀73.1、74 设置试验系统压力和控制油压力;

(3)系统开始向油缸油腔加压,保持至少2 min,观察油缸是否正常;

(4)如耐压试验所需压力超出系统所能提供压力范围,则使用电动泵88 加载,连接电动泵时,油缸A、B 口的连接需完全断开,电动泵出口通过专用高压过渡板直接连接至油缸的A、B 口中,调节电动泵自带的溢流阀设置试验压力;

(5)试验完毕,缓慢调低电动泵自带的溢流阀压力,释放缸内的油压。

3.1.4 内泄漏试验

在耐压试验的保压阶段,打开无压腔一侧的球阀104.1 或104.2,直观地通过量杯读出泄漏量。

3.2 缸旁阀组试验方法

本试验装置针对快速门缸旁阀组的测试主要是测试整个阀组的功能动作,具体测试方法如下:

(1)关闭系统所有节流阀及球阀。缸旁阀组的A、B 口连接负载模拟油缸两腔,试验台阀块A、B 口,连插装阀组的进油口P、回油口T,缸旁阀组泄漏油口L接油箱回油管L1(以上所有油口胶管均在缸旁阀组顶部采用平衡器悬挂,按照胶管标识进行连接即可);

(2)根据插装阀组性能参数调节安全阀71.1、71.2 设定泵站安全压力(不高于21 MPa),调节比例溢流阀73.1 设置泵站出口压力(压力低于21 MPa);

(3)打开主泵1.1、1.2,控制泵2;

(4)根据缸旁阀块电气动作表,观察测试用油缸动作是否符合要求。

4 结语

大型水电站启闭机油缸现场检修试验装置研究,填补了某大型水电站油缸现场检修后无检测试验装置的空白,实现了启闭机油缸在工区现场检修的可能,保证了现场检修质量与设备的可靠性。将返厂检修的60 d检修工期缩减至现场检修30 d完成,在提高了检修工效的同时大幅度降低了检修成本。