弹簧簇推力轴承机组推力瓦径向位移研究及处理

2022-08-02胡德昌任文锋

胡德昌,蔡 伟,胡 军,李 俊,任文锋

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

1 概述

推力轴承是水轮发电机组的关键核心部件,其承载着整个水轮发电机组的重量以及机组运行中的轴向水推力,其稳定运行对水轮发电机组起着至关重要的作用。目前我国生产的大型水轮发电机组的推力轴承支承结构主要采用弹簧簇式、刚性支柱螺栓式两种结构,其他推力轴承结构形式比如平衡块式、液压弹性油箱式、橡胶弹性垫式等目前大型水轮机组运用相对较少。

弹簧簇式推力轴承,在某些水电站运行过程中,出现了向大轴径向产生了位移,导致推力瓦与间隔块之间的间隙消失,推力瓦与间隔块产生挤压现象。

图1 弹簧簇推力瓦安装示意图

2 推力瓦径向位移原因分析

推力瓦是水轮发电机组的“心脏”,是保障机组可靠运行的最重要部件,其运行状态直接决定了机组能否安全稳定运行。为了找到推力瓦径向位移的原因主要做以下工作。

2.1 对同类型弹簧簇机组推力瓦位移情况测量

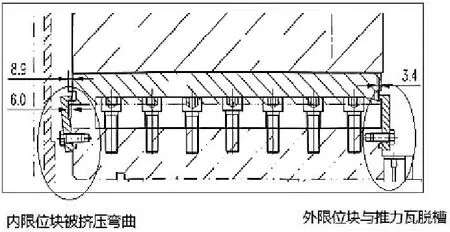

结合机组检修,对弹簧簇机型的推力瓦位移情况进行测量,发现弹簧簇机组推力瓦均沿径向往内侧产生移位(见表1),推力瓦内径限位挡块已严重变形(见图2),导致推力瓦间挡块间隙由原设计2 mm变为0~0.2 mm,严重影响推力瓦的周向摆动功能。

图2 推力瓦径向位移导致限位块变形示意图

表1 不同机组推力瓦内移量情况单位:mm

弹簧簇机组推力瓦中心距大轴中心点的理论距离应为:

((5 435+3 985)/2)/2=2 355 mm

即推力瓦的理论中心位置为R 2 355 mm 处。将前面测量的推力瓦偏移情况对应机组实际中心位置如图3 所示。

图3 弹簧簇机组推力瓦位移后相对大轴中心位置示意图

2.2 对机组运行过程中推力瓦位移规律研究方案

为了查明弹簧簇推力结构机组推力瓦内移原因及了解内移速度,选择了1 台机组推力轴承进行了推力瓦径向移位测试试验。

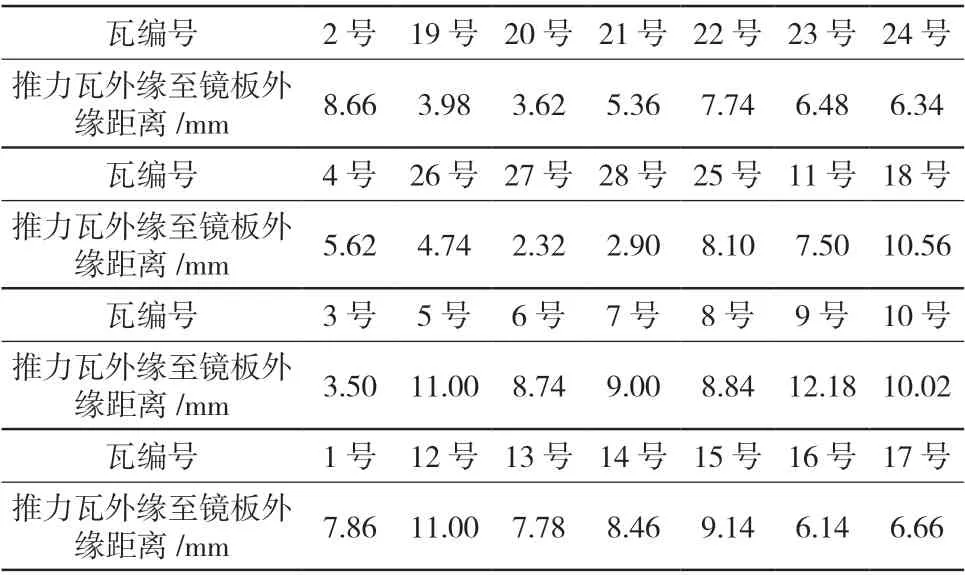

推力瓦外缘至镜板外缘距离检修实测数据见表2,可知9 号、12 号推力瓦在过去1 个检修周期内内移位移量最大,因此,本次试验选择9 号、12 号推力瓦进行试验。传感器布点分布如图4 所示,1 号、2 号传感器监测9 号推力瓦内移情况,3 号、4 号传感器监测12 号推力瓦内移情况。传感器安装方式如图4 所示,传感器探头把合在连板上,探头距推力瓦外缘距离d(初始安装间隙d控制在1.5~2.0 mm 内),连板固定在基础环上,机组运行后,d的变化量△d(△d=d实测-d初值,d实测:实时测量值,d初值:机组第1次启机前实测值)即是推力瓦相对基础环位移量,当△d<0 时,推力瓦相对基础环往外径方向移动,当△d>0 时,推力瓦相对基础往内径方向移动,当△d=0 时,推力瓦相对基础无位移量。

图4 安装测量传感器的推力瓦对应位置示意图

表2 实验前,测量推力瓦与镜板外缘距离(作为基准值)

传感器采用电涡流位移传感器,线性区间0.5~5.5 mm,供电-24 V 直流电,输出-24~0 V 直流电压信号。测试设备采用以NI 数据采集卡为核心的便携式采集仪器,采样频率1 Hz。

图5 测量传感器安装方式

2.3 试验数据及分析

在试验过程中,进行了4 次启停机试验,总共持续时间156.4 h。

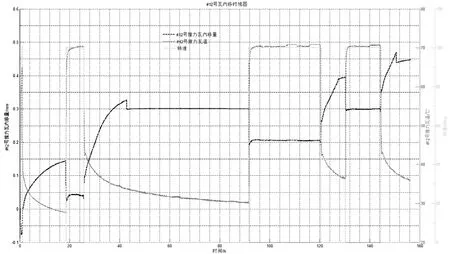

2.3.1 9 号瓦试验数据分析

监测9 号瓦径向移动的测点有1 号、2 号传感器,两个测点所测数据几乎重合,因此仅分析1 号测点数据。第1 次启停机数据,机组空载运行约45 min,推力瓦温升至67 ℃,停机后推力瓦温逐渐降至26 ℃,瓦温降幅41℃,推力瓦内移量0.11 mm。第2 次启停机数据,机组带载运行约7.3 h,推力瓦温升至71℃,停机后推力瓦温逐渐降至31.5℃,瓦温降幅39.5℃,推力瓦内移量0.16 mm,收敛时间15.5 h(即推力瓦内移速度降为0);第2 次启机时刻推力瓦向外移动0.05 mm,其原因:第1 次启机后由于镜板热收缩将推力瓦带入内径,造成瓦底弹簧剪切变形,第2 次启机时,瓦与镜板间建立油膜,摩擦系数骤降,弹簧剪切变形复位,带着瓦往外径移动,第2、4 次出现相同情况,启机时刻推力瓦均向外移动0.05 mm,第1 次未出现此情况是因为机组冷态启机,弹簧未受剪切力,也未变形。第3、4 次启停机最高推力瓦温均为71℃,停机后最低瓦温分别为36.5℃、36℃,瓦温降幅分别为34.5℃、35℃,推力瓦内移位移分别为0.09 mm、0.08 mm,由于停机时间过短,曲线还并未收敛。

9 号瓦径向移动时域曲线如图6 所示,相对最初时刻推力瓦内移0.29 mm,9 号推力瓦径向移动过程如下:

图6 9 号瓦径向移位时域图(4 次启停机)

(1)第1 次停机至第2 次启机,推力瓦内移0.11 mm。(2)第2 次启机时刻,推力瓦外移0.05 mm。

(3)第2 次停机时刻至第3 次启机,推力瓦内移0.16 mm。

(4)第3 次启机时刻,推力瓦外移0.05 mm。

(5)第3 次停机至第4 次启机,推力瓦内移0.09 mm。

(6)第4 次启机时刻,推力瓦外移0.05 mm。

(7)第4 次停机至试验结束,推力瓦内移0.08 mm。

2.3.2 12 号瓦试验数据分析

监测12 号瓦径向位移测点有3 号、4 号传感器,两个测点数据也几乎重合,仅分析3 号测点数据。第1 次启停机数据,机组空载运行约45 min,推力瓦温升至65℃,停机后推力瓦温逐渐降至28℃,瓦温降幅37℃,推力瓦内移量0.14 mm。第2 次启停机数据,推力瓦温升至70℃,停机后推力瓦温逐渐降至32℃,瓦温降幅38℃,推力瓦内移量0. 26 mm,收敛时间15.5 h,第2 次启机时刻推力瓦向外移动0.1 mm,其原因:与前述分析一样,第3、4 次启机时刻推力瓦均外移0.09 mm。第3、4 次运行最高瓦温均为71℃,停机后最低瓦温分别为36.5℃、36℃,瓦温降幅分别为34.5℃、35℃,推力瓦内移位移分别为0.18 mm、0.15 mm,由于停机时间过短,曲线还并未收敛。

12 号瓦径向移动时域曲线如图7 所示,相对最初时刻推力瓦内移0.45 mm,推力瓦径向移动过程如下:

图 7 12 号瓦径向移位时域图(4 次启停机)

(1)第1 次停机至第2 次启机,推力瓦内移0.14 mm。

(2)第2 次启机时刻,推力瓦外移0.1 mm。

(3)第2 次停机时刻至第3 次启机,推力瓦内移0.26 mm。

(4)第3 次启机时刻,推力瓦外移0.09 mm。

(5)第3 次停机至第4 次启机,推力瓦内移0.18 mm。

(6)第4 次启机时刻,推力瓦外移0.09 mm。

(7)第4 次停机至试验结束,推力瓦内移0.15 mm。

2.3.3 实验数据及结论

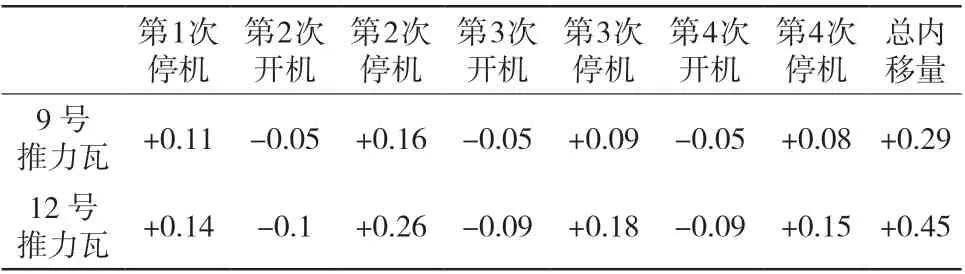

通过对9 号以及12 号两块推力瓦在实际运行过程中,启停机后数次监测推力瓦的位移情况(见表3),可知通过对本次试验数据的分析,可以得出如下结论:

表3 汇总实验数据情况单位:mm

(1)推力瓦内移无需外部能量源,是发生在停机之后的某个时间段,即镜板冷却的时间段(由于镜板温度无法测量则以瓦温代替);推力瓦内移速度从停机时刻起逐渐衰减并最终变为零,由此可确认推力瓦内移现象为机械学中的爬行现象。从运动形式描述,爬行现象为周期性时停时动或者时快时慢运动不均匀现象。每一个爬行周期都分两个阶段:一个阶段是能量的贮存,机组运行时油膜不断对镜板进行加热直到热平衡;另一个阶段是能量释放,即镜板冷却收缩强行将推力瓦带入内径方向。

(2)每次启机时刻(除检修后第1 次起机外)推力瓦均会往外径方向移动,其原因:上一次机组运行停机后,镜板热收缩将推力瓦带入内径,造成瓦底弹簧剪切变形,此次启机时,瓦与镜板间建立油膜,摩擦系数骤降,弹簧剪切变形复位,带着推力瓦往外径移动,且不同瓦在启机时刻外移量不一样,9 号推力瓦每次启机外移量均为0.05 mm;12 号推力瓦外移量为0.09~0.1 mm。

(3)推力瓦径向位移的一个周期:启机(推力瓦外移,首次启机除外)——停机 (推力瓦内移),推力瓦内移位移>推力瓦外移位移。

(4)推力瓦平均内移速度与停机时刻该瓦受力、停机时间、启机前和停机后镜板 温差等因素均有关系。9 号推力瓦平均每次停机内移速度0.07 mm/次,12 号推力瓦平均每次停机内移速度0.11 mm/次。

3 对推力瓦径向位移的处理措施

根据前面在一台机组上进行的相关测量实验,基本上确认了弹簧簇类型机组,推力瓦径向位移是机组本身的特性,随着机组运行时间的延长,机组启停机次数的增加,推力瓦的径向位移将最终达到极限位置,也就是当推力瓦与间隔块之间间隙为0 时,推力瓦才停止继续位移。

根据分析,推力瓦径向位移将带来以下几种设备隐患:

(1)推力瓦侧边与间隔块直接接触会限制其周向摆动,影响油楔的形成。

(2)推力瓦径向位移过大,将影响推力瓦承力及其油膜力矩的平衡。

(3)当内、外径限位块均失去作用后,造成顶转子时推力瓦粘附在镜板上不易脱开,从而引发严重的设备损伤事故。

(4)造成推力瓦中心圆半径不均,造成机组瓦温偏差。

为了消除以上隐患,针对弹簧簇推力轴承结构,拟计划采取以下措施,以消除推力瓦径向位移带来的设备风险。

(1)修改停机流程,在停机流程中高压油系统延时20 min 停泵,在机组停机后镜板的散热过程中,开启高压油在镜板与瓦面间建立油膜,这样会在一定程度上抑制推力瓦内移现象。

(2)从结构上限制推力瓦向内移动,即将推力瓦间隔块进行技术改造,将其设计成“T”型结构(如图9)。

图9 新推力瓦间隔块结构图

4 结论及建议

从文中所分析得出的结论,可知道弹簧簇结构推力轴承推力瓦径向位移是机组设计所带来的规律,同类型机组推力瓦随着机组启停机次数的增加,必然产生径向位移。通过对此类型结构推力瓦位移情况以及规律进行相关实验,基本上确认了位移产生的机理和原因。同时本研究还提出了优化改进方案,并在同类型机组滚动实施,目前已完成1 台机组的推力瓦间隔块优化改进,跟踪改进后的机组运行情况,发现改进前后推力瓦整体瓦温有所下降,同时各推力瓦之间的温差变小,推力瓦运行受力更加均衡,初步取得研究及运用成效。本研究的相关规律以及处理措施,可以在其他电站参考实施,具有推广意义。