高铁闸片安装板锻造成形工艺研究

2022-08-02王磊,陈辉

王 磊,陈 辉

(南京铁道职业技术学院 机车车辆学院,副教授,江苏 南京 210031)

引言

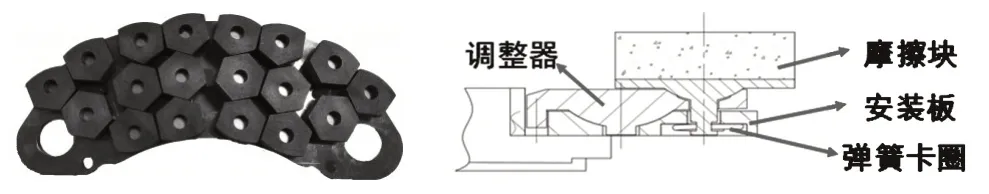

基础制动装置保障列车行车安全,在其他制动措施均失效情况下,仍使列车在规定的制动距离内安全停车。制动闸片作为基础制动装置关键部件,通过与制动盘接触摩擦将动车组动能转化为盘片摩擦热能,实现动车组最终停车或减速[1-3]。目前,浮动式制动闸片具有摩擦块可自动调节,散热性好、制动效率高等优点,在动车组中应用最为广泛。浮动式制动闸片主要由安装板、摩擦块、调整器和弹簧卡圈等零件构成,如图1 所示。闸片摩擦块通过调整器和弹簧卡圈浮动地连接到安装板上,通过安装板背部带勾滑槽装配到制动夹钳闸片托上[4]。为节约更换制动闸片成本,摩擦块磨耗到限后,只更换摩擦块和弹簧卡圈,安装板经检修检测后至少可重复使用3次。安装板在动车组制动过程中工作条件异常恶劣,承受高温、高压和振动冲击等综合作用,对安装板综合性能提出更高要求,安装板一旦发生断裂或损坏,造成制动闸片脱落,严重威胁动车组行车安全。制动闸片安装板是高速动车组中大量应用的结构件,为了减重需要,结合安装板自身结构特点,将其设计成月牙弧形高筋(带勾)薄壁结构,高筋薄壁部位比较难成形,关键是要控制该处金属的流动,在保证腹板充满的同时,高筋也要充填完好,且不需要过大的变形力[5]。因此需要设计合理的安装板模具结构、坯料形状尺寸。

图1 浮动式制动闸片结构图

1 安装板结构特性分析

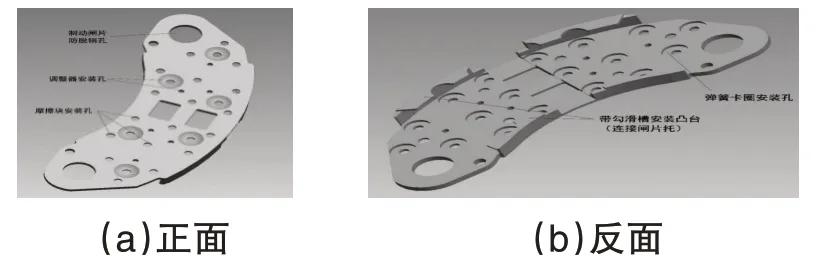

安装板采用40Cr 材质,长度为420mm,宽度为132mm,沿中心对称分布有36 个不同直径的通孔,通孔分别为制动闸片防脱落销孔、调整器安装孔、摩擦块安装孔和弹簧卡圈安装孔。安装板平均板厚8.3mm,中心最薄处3.5mm,外径处侧壁高31.3mm,内径处侧壁高20.3mm,安装板反面带勾滑槽凸台用于配装制动夹钳闸片托同步动作,在实际工作中,具有抗制动摩擦扭矩的作用,如图2所示。

图2 安装板零件图

2 安装板锻造工艺分析

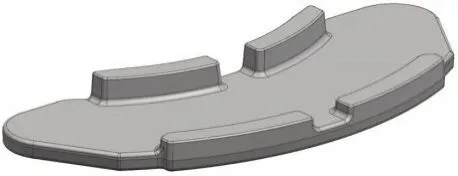

根据安装板的连接和支撑功能,该模锻件薄板、侧壁内径和外径部位设计为切边后不机械加工,厚度方向单边加工余量设计为2.5mm,运用UG软件设计安装板三维模锻件模型如图3 所示,质量为7.4kg。

图3 安装板模锻件

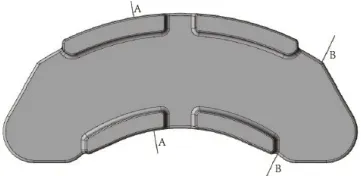

安装板为月牙弧形或弯曲类模锻件,一般先弯曲后再模锻成形[5~10]。安装板锻造工艺拟定为:拔长→弯曲→压扁→模锻或拔长→弯曲→模锻。该安装板模锻件是典型的长弧形件,坯料宜选圆棒料,以径向最大截面积为基数设计圆棒料规格,如图4 中A-A 截面,该处截面积为2706.6mm2。侧壁所在径向部位截面积大,弧形两端为薄板且面积缩小,即两端所需坯料体积减小,意味着弯曲前的坯料两端需拔长,合理分配锻件截面金属量,产生理想飞边,减少材料消耗。拟依据图4中B-B截面设计坯料拔长后两端尺寸,B-B 处截面积为1834.3mm2,圆棒料两端拔长后如图5所示。

图4 设计截面示意图

图5 坯料

3 安装板成形数值模拟

3.1 参数设定

采用Deform 三维模拟软件对弯曲及后续工艺流程进行数值模拟研究。安装板为对称件,精密成形变形规律和载荷同样具有对称性,为缩短计算周期,取二分之一进行数值模拟分析。模拟参数设定:坯料选用AISI5140,划分为40000个网格,最小单元边长为2.09mm,求解步长设为0.65mm,上模运动速度设为100mm/s,上模、下模与坯料间摩擦因子均设为0.3,上模、下模温度设为200℃,始锻温度设为1180℃,最后设定好对称面、坯料与模具和环境的热交换。

3.2 两种工艺流程数值模拟分析

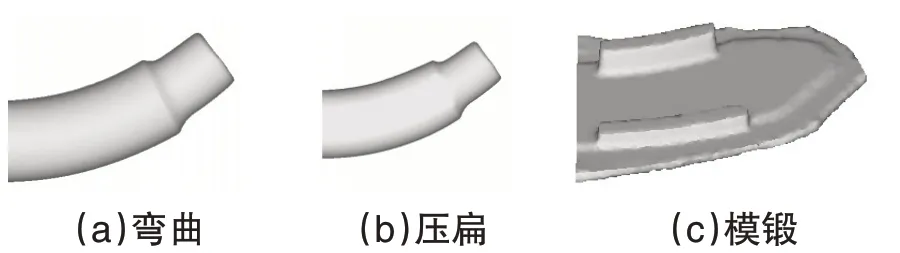

弯曲→压扁→模锻工艺流程数值模拟过程如图6 所示,弯曲→模锻工艺流程数值模拟过程如图7所示。

图6 弯曲→压扁→模锻工艺流程数值模拟过程

图7 弯曲→模锻工艺流程数值模拟过程

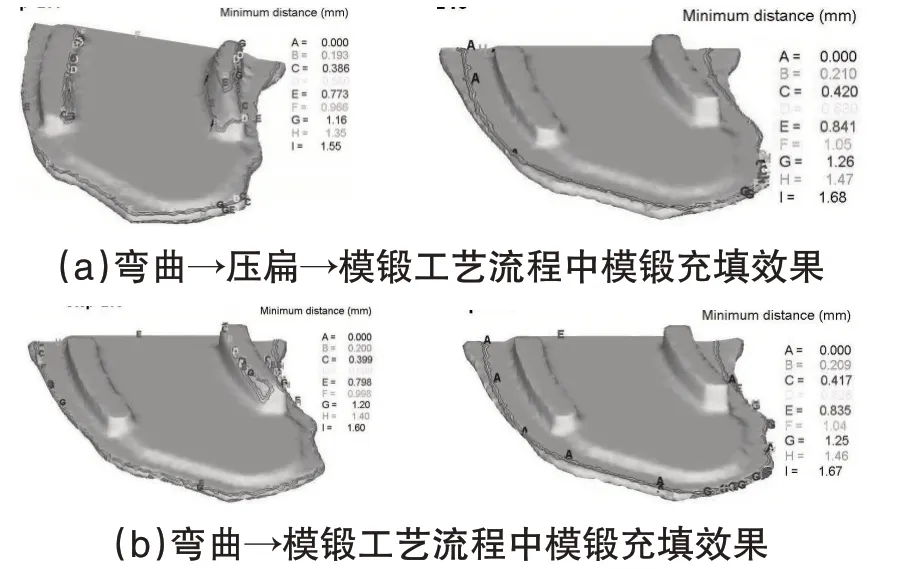

两种工艺流程中同一模锻程度充填效果如图8所示。图8(b)所示弯曲→模锻工艺流程先充满弧形凸台,图8(a)所示弯曲→压扁→模锻工艺流程在最终模锻阶段时才充满弧形凸台。

图8 模锻充填效果

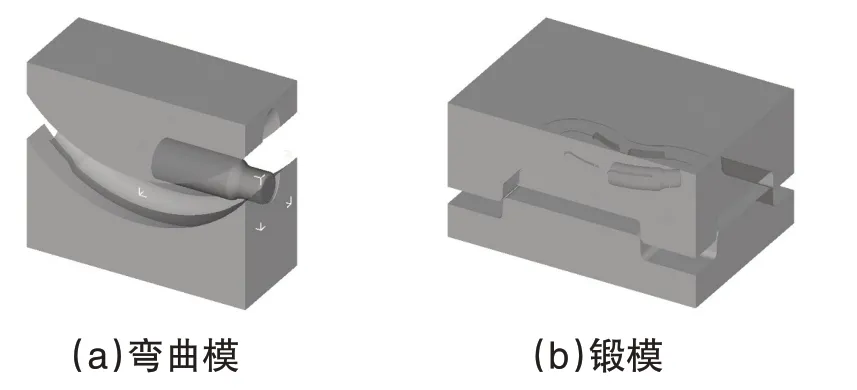

图7 所示工艺流程比图6 所示工艺流程少1 道压扁工序,生产效率和生产成本均有优势,安装板锻造工艺流程选拔长→弯曲→模锻为宜,设计坯料弯曲模和锻模如图9所示。

图9 弯曲模、锻模

3.3 成形过程分析

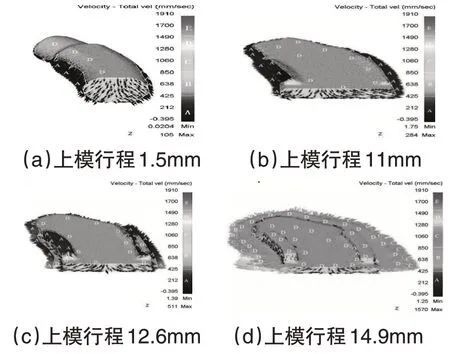

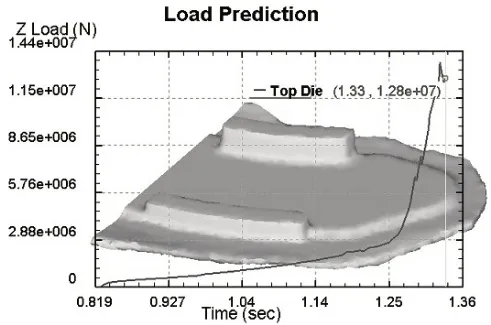

上模向下行程分别为1.5mm、11mm、12.6mm、14.9mm 时坯料流动速度矢量如图10所示。坯料在初始变形阶段(向下行程1.5mm),以镦粗变形为主,分别沿径向向内、向外充填模具型腔,如图10(a)所示。上模继续下行(向下行程11mm),坯料仍以镦粗变形为主,当坯料沿径向向内、向外流动接触到上模对应部位桥部时,受桥部阻力,使坯料改变流动方向,反挤压充填上模弧形凸台型腔,同时,坯料沿周向有些许伸长,如图10(b)所示。当上模向下行程达12.6mm 时,弧形凸台已凸显,内侧弧形凸台成形程度优于外侧弧形凸台,开始形成飞边,如图10(c)所示。当上模向下行程到14.9mm,即上、下模打靠时,飞边处金属流动速度快,尤其弧形凸台内侧中间位置飞边流动速度最快,达到1570mm/s,如图10(d)所示。二分之一安装板模锻成形所需变形力如图11 所示,即整个安装板模锻所需变形力为12.8×2=25.6MN。

图10 不同行程时坯料的流动速度矢量图

图11 安装板模锻变形力

4 安装板试制验证

在锻造工艺分析和成形数值模拟基础上,进行安装板成形工艺试验。设计制造弯曲模、成形模和切边模,在25MN 摩擦压力机上采用拔长→弯曲→模锻的锻造工序试制安装板模锻件。在25MN摩擦压力机上成功试制出的安装板模锻件成形饱满,表面品质良好,如图12所示。磁粉检测表明该模锻件表面没有裂纹、折叠等缺陷。

图12 安装板试制件

5 结论

通过对安装板锻造成形工艺研究,在结构特性分析基础上,设计安装板模锻件、模具和坯料,分别对两种锻造工艺流程进行数值模拟分析,对优选的锻造工艺进行实际工艺试验验证,得到如下结论:

①采用拔长→弯曲→模锻工艺具有生产效率高、成本低的优势,成形数值模拟所需变形力为成形设备的选择提供可靠依据。

②锻造工艺过程先充满弧形凸台可有效保证安装板侧壁抗剪切强度,对产品使用性能更有利。

③基于优选的锻造工艺流程和数值模拟试制的安装板模锻件成形饱满,表面品质良好,满足制动闸片实际使用要求。