盾构“液氮冷冻加固+钢套筒”始发冷冻区脱困技术

2022-08-02杨永强武金城

杨永强,武金城

(1.中铁一局集团有限公司,陕西 西安 710054;2.中铁一局集团城市轨道交通工程有限公司,江苏 无锡 214104)

近年来,在复杂地质和施工环境条件下,采用盾构钢套筒始发工法与冷冻法加固端头地层相组合的方法,大大降低了涌水涌砂、地面沉降过大等施工风险。但盾构钢套筒始发工法在冻结体始发时,由于盾构机处于钢套筒中,遇到盾构机被冻住时的脱困难度较大。

结合某地铁隧道工程盾构“液氮冷冻加固+钢套筒”始发的施工案例,采用型钢将盾构机与车站底板连接固定以提供反力,通过盾构铰接回缩,使盾构刀盘后退并脱离开挖面,刀盘后退一定距离后转动刀盘,成功实现了冷冻体内刀盘快速脱困。

1 工程概况

某地铁6号线三堡站—昙花庵站盾构区间长1 103m, 盾构隧道管片外径6 200mm,管片厚350mm。盾构从昙花庵站端头始发,始发端隧道埋深14.1m,地下水位位于地面以下1.77m,盾构穿越砂粉土等地层,地下水较丰富;始发端头有电力管廊等建(构)筑物和给水、雨水、燃气等地下管线,工程地质条件和施工环境复杂,盾构始发采用钢套筒始发工法,端头地层采用液氮冻结加固。

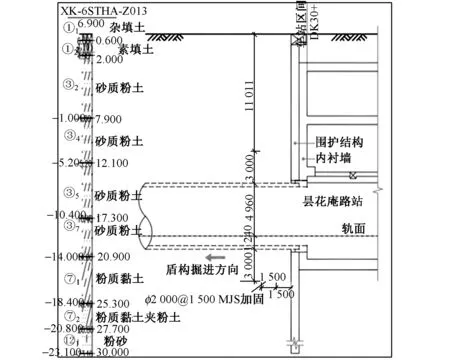

1.1 盾构始发端头地质情况

根据地质勘察报告,盾构始发端头主要有杂填土、素填土、砂质粉土、粉质黏土、粉砂等地层,地质断面如图1所示,隧道范围地层物理力学性能指标为:③5砂质粉土含水量24.8%,天然重度19.53kN/m3,固结快剪c为4.9kPa、直剪快剪φ为28.9kPa,地基承载力特征值140kPa,渗透系数Kh(水平)为937×10-6cm/s、Kv(垂直)为392.23×10-6cm/s;③7砂质粉土含水量29%,天然重度19.34kN/m3,固结快剪c为6.9kPa、直剪快剪φ为22.6 kPa,地基承载力特征值100kPa,渗透系数Kh(水平)为244.48×10-6cm/s、Kv(垂直)为159.18×10-6cm/s。

图1 盾构始发端头地层

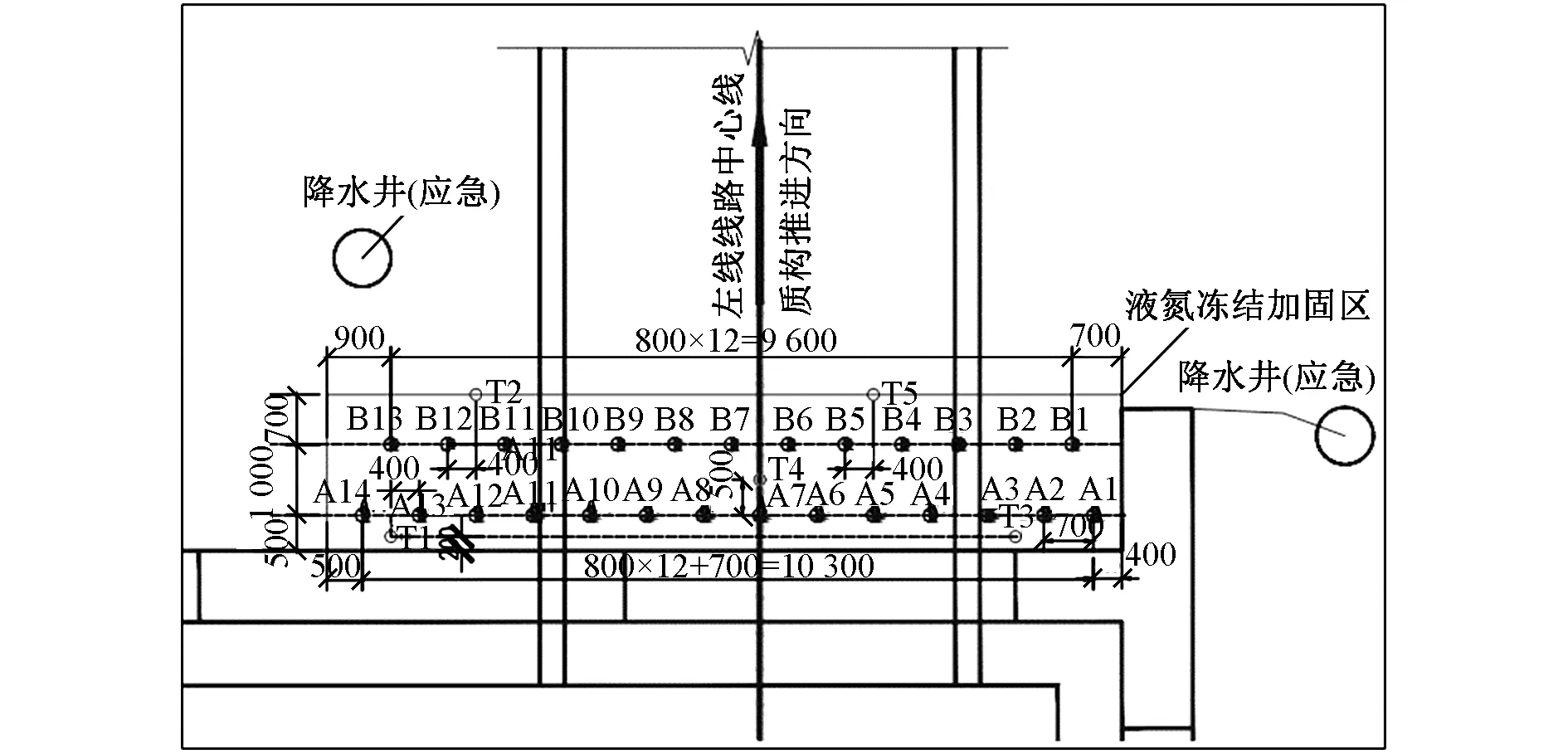

1.2 始发端头地层液氮冻结加固设计

盾构始发端头地层采用垂直液氮冻结加固,如图2所示。

图2 盾构始发端头冷冻设计

1)垂直液氮冷冻板块有效厚度为2.2m,冻结区宽11.2m,高度为隧道上、下各3m范围,冻结管长23.211m;冻结壁设计平均温度≤-15℃。单洞设置2口应急降水井。

单洞门设计采用A,B 2排共计27个冻结孔,A排14个、B排13个,A排孔距槽壁0.5m,排间距0.9m,A排1~2号孔间距0.7m、2~14号孔间距0.8m,B排孔间距均为0.8m。冻结管采用φ108×5 R304不锈钢管,供液管规格采用φ40×3 R304不锈钢管。

2)在冻结区域布置5个垂直测温孔,监测冻结壁厚度、平均温度、开挖面温度等。测温管采用φ89×8 不锈钢管。

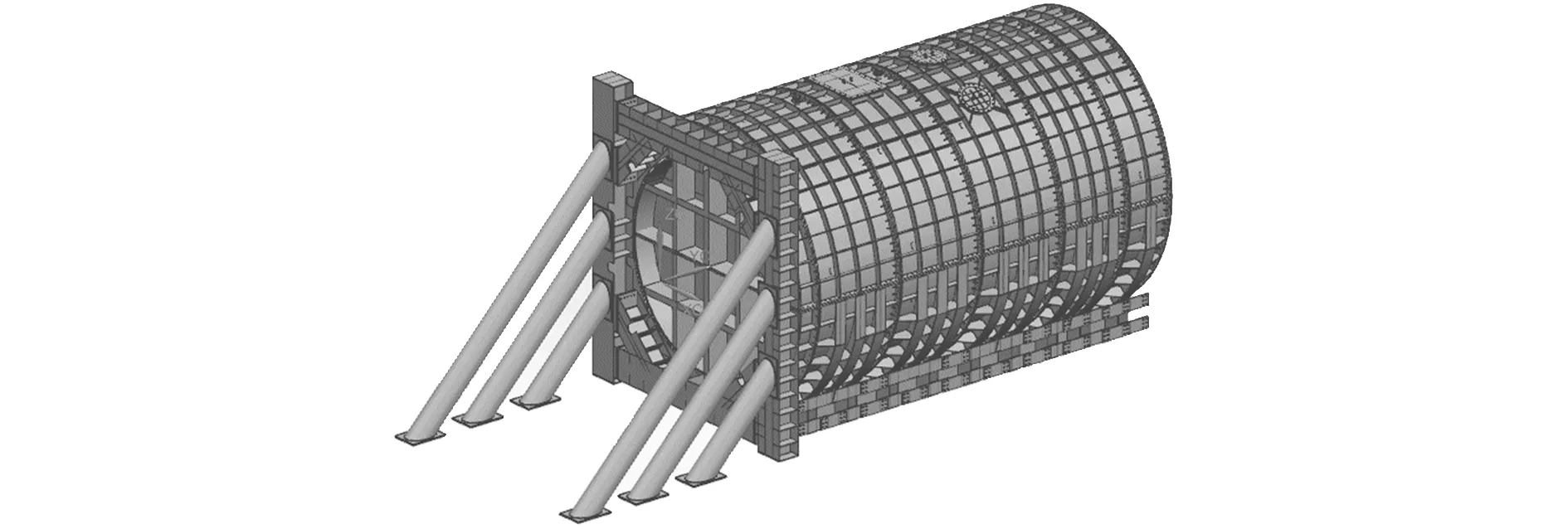

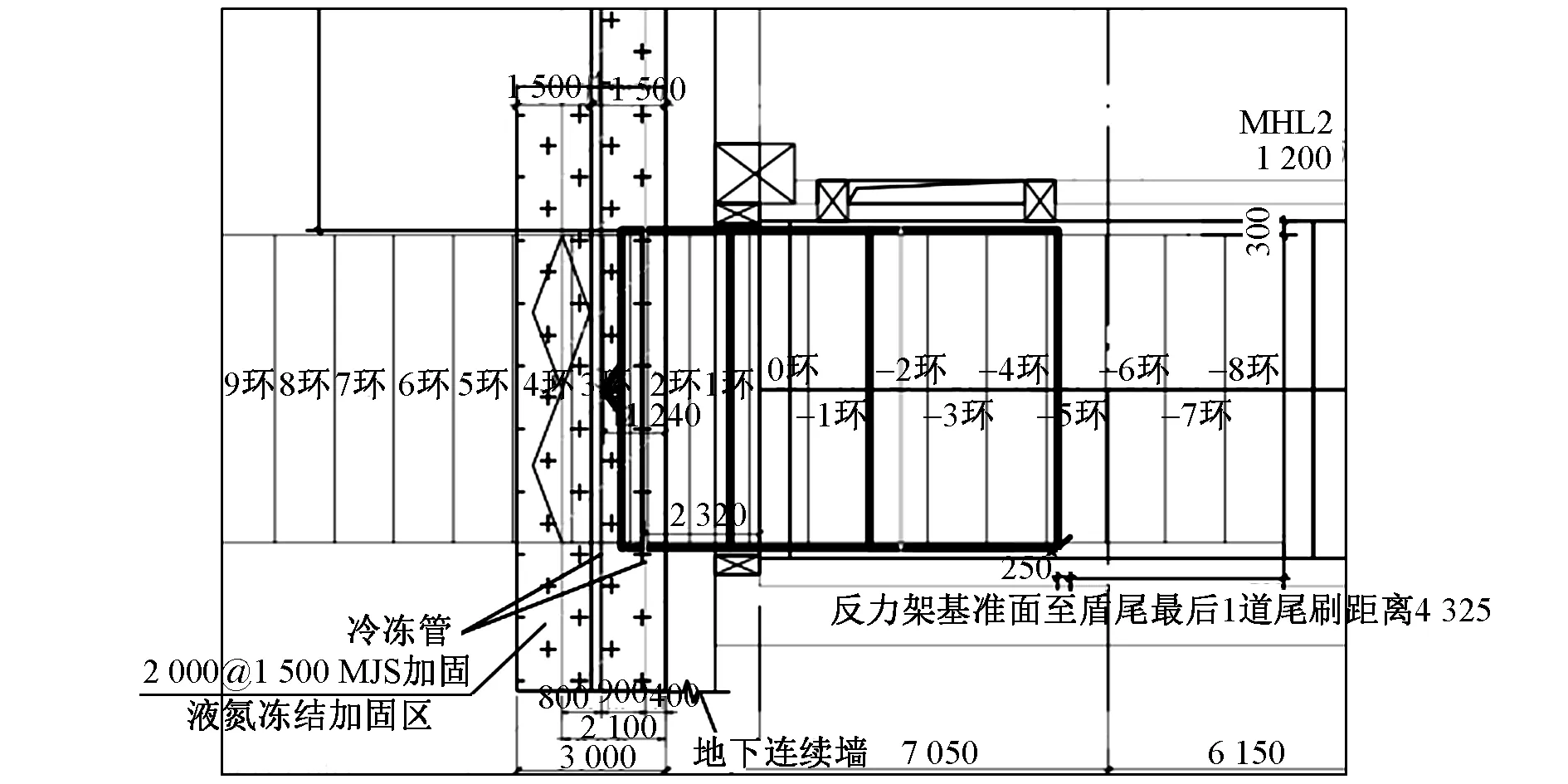

1.3 钢套筒始发工法

在盾构始发工作井内安装钢套筒,如图3所示,将钢套筒与洞门钢环进行密封连接,在钢套筒内组装盾构机,盾构机尾部负环管片与钢套筒尾部始发基准环紧密连接,向钢套筒与盾构、负环管片间充填砂土,并在钢套筒后部设置反力架,实现盾构在钢套筒内始发,保证盾构始发阶段开挖面和仓压稳定。

图3 盾构钢套筒始发工法

1.4 盾构机主要参数

施工采用的是1台面板辐条式盾构机,刀盘直径6 400mm日本小松盾构,盾构机主要参数为:主机长度8.68m,最大推力37 730kN,开挖直径6 440mm, 铰接形式为主动铰接,额定扭矩5 813kN·m, 切刀90把、高140mm,撕裂刀86把、高160mm。盾构机刀盘如图4所示。

图4 盾构机刀盘

2 施工中遇到的问题及原因分析

盾构端头地层液氮冻结8d,冻结加固体温度-25℃, 满足设计要求,盾构始发各项准备工作完成,满足始发条件后进行盾构始发作业,盾构掘进完-3环时,刀盘进入液氮冷冻加固土体1.26m,盾尾处于钢套筒内,由于发生了盾构控制系统故障导致刀盘停止转动,故障处理40min,之后转动刀盘时,刀盘扭矩急剧增加,而刀盘无法转动,盾构机停止掘进,停机位置剖面如图5所示。

图5 盾构机停机位置剖面

盾构在穿越冻结体时出现被冻住现象,大多发生在盾构始发阶段,盾构机需负载调试,易出现由于设备故障等原因导致盾构停机情况。

盾构冻结体中掘进时需保持刀盘转动以防冻住,同时采取维持冻结防止开挖面冻融坍塌,但当盾构停机刀盘停止转动一定时间后,刀盘面板、刀具与开挖面冻结土体间的水土被逐渐冻结,同时由于掘进状态下刀盘上的刀具切入冻结土体,刀盘启动时扭矩增大,大于盾构机脱困扭矩时,刀盘被困住,需采取盾构脱困措施。

3 盾构脱困方案

3.1 方案比选

由于采用液氮冻结,冻结土体温度低、强度高,盾构脱困难度较大,常规方法耗时长,长时间停机风险大,因此,盾构脱困方案选择时应以不损坏盾构机、管片和钢套筒,减少脱困时间为原则。

对主动解冻脱困和通过铰接后退刀盘脱困2种方案进行比选研究。

1)方案1(主动解冻脱困方案) 通过向土仓内注入高温盐水和加注高温蒸汽,使土仓内升温,融化开挖面与刀盘冷冻面,实现刀盘脱困。通过主动加热解冻可解除刀盘与冻结体间的冻结约束,但由于液氮冻结温度低(-25℃),采用加热解冻需要的时间长且不可控,高温可能会对盾构主轴密封等造成损坏,长时间停机和盐水置换过程等还可能造成开挖面局部不稳定的安全风险。

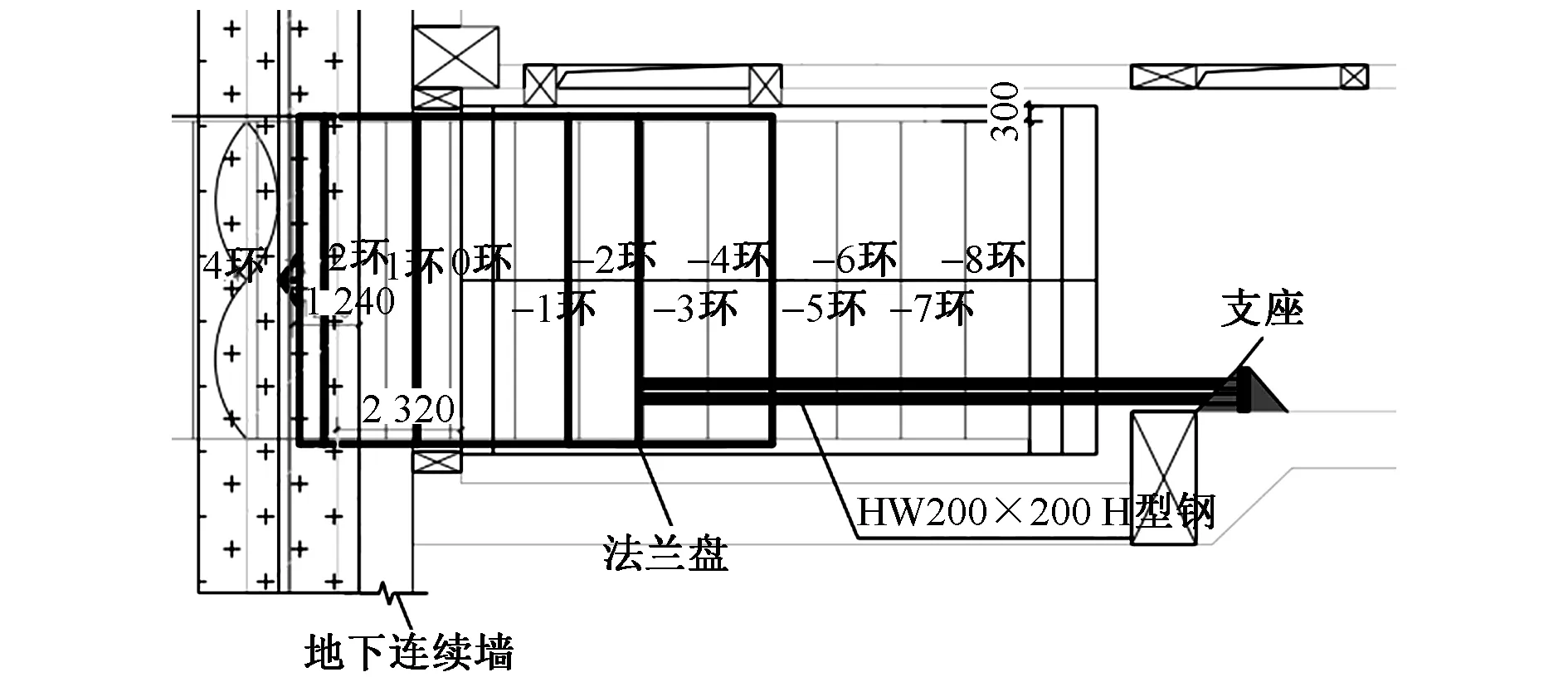

2)方案2(后退刀盘脱困方案) 先将盾构机与车站底板采用型钢连接固定,如图6所示,提供盾构后退的反力,再通过盾构机铰接装置使盾构机前盾和刀盘回缩,使盾构机刀盘后退并脱离开挖面,实现刀盘脱困。通过对盾构前盾和刀盘施加向后的拉力将刀盘与冻结土体拉开脱离,需采取措施稳定盾构机、管片和钢套筒,并提供盾构后退的反力,该方案盾构脱困时间较短,开挖面失稳等风险较小。

图6 盾构机与车站底板型钢连接固定示意

通过分析比较,方案2具有较明显优势,本次盾构脱困采用方案2。

3.2 方案设计

3.2.1盾构机后退所需拉力估算

由常规盾构始发可知,使盾构机在托架上移动需采用2台100t千斤顶实现,本次是将盾构机前端及刀盘缩回,并非将整台盾构机后退,所以在无约束情况下,200t满足回拖要求,但考虑到刀盘同冷冻体掌子面的黏结力及周边土体对盾构的约束,最终确定回缩力按整台盾构机回拖力的2倍考虑,设计回拖力按4 000kN设定。盾构同车站底板的连接材料拉伸值按≤1cm设计,便于精准确定回拖量。

3.2.2盾构机与车站底板拉结固定设计

采用6根HW200×200 H型钢将盾构机与车站底板拉结固定,如图7所示,H型钢一端与盾构机中盾的法兰支撑构件焊接连接固定,另一端与车站底板上设置的钢板底座焊接连接固定,为盾构后退提供反力支撑,同时防止盾尾后退和管片位移。

图7 盾构机与车站底板型钢拉结固定示意

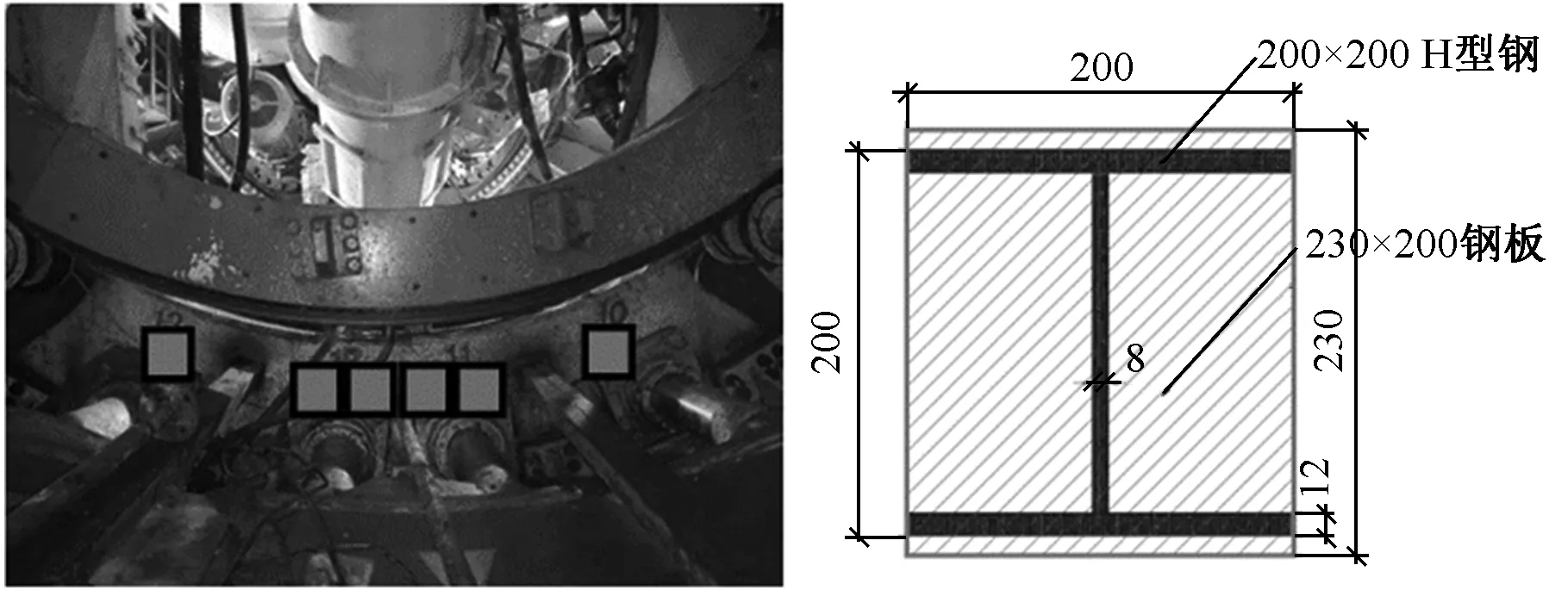

拉结材料为Q235a ,采用HW200×200 H型钢,截面积63.53cm2,单根长12m,型钢端面与预加工200mm×230mm钢板焊接,考虑焊缝质量等影响,安全系数取1.5。

1)型钢抗拉强度验算 单根H型钢抗拉强度为21.5×63.53=1 365.9kN,6根H型钢理论抗拉强度1 365.9×6=8 195.4kN,考虑安全系数后6根H型钢抗拉强度为8 195.4÷1.5=5 463.6kN=546.36t> 400t,满足要求。

2)型钢变形量验算 6根H型钢共计拉力4 000kN, 单根拉力667kN,单根长12m,弹性模量为2.1×107N/cm2,截面积为63.53cm2。

3)焊缝强度验算 本次焊接要求焊缝宽度8mm,型钢与预加工200mm×230mm钢板双面焊接,单根焊缝总长度1 200mm;钢板与法兰面及支座单面焊接,单块钢板焊接长度为630mm,Q235-A钢的焊缝许用拉应力为167MPa,取焊缝最薄弱处(钢板与法兰面及支座焊接处)进行拉力计算:63×0.8×1 670×6=505 008kg=505t≥400t,满足要求。

经验算,锚固钢筋抗剪强度、底板混凝土抗压强度等均能满足要求。

4 盾构冻结加固区脱困施工方法

4.1 方案实施流程

钢套筒及反力架加固→采用铰接油缸使中盾后部及盾尾后退一定距离→中盾及盾尾固定→收缩铰接,拖动前盾及刀盘后退→脱困完成,恢复掘进。

4.2 钢套筒及反力架加固

1)对钢套筒底座横向支撑,两侧采用双拼[20支撑加固,如图8所示,防止钢套筒变形;并采用φ16钢丝绳对钢套筒进行拉结加固,钢丝绳底部与车站结构拉结牢固。

图8 钢套筒加固示意

2)对反力架顶部和底部采取加密支撑措施,防止反力架发生位移及扭转。

4.3 中盾后部及盾尾后退

1)安装负环管片固定装置将负环管片与钢套筒进行加固 如图9所示,在负环管片每个吊装孔安装球阀,并采用冲击钻将吊装孔后部管片混凝土打穿,插入固定钢筋顶至钢套筒内边,在球阀内塞入隔水胶泥,并采用隔水钢垫片将球阀端口与固定钢筋焊接牢固,防止管片发生位移和渗漏。对脱出盾尾的每个负环管片进行加固。

图9 负环管片固定装置位置

2)确定盾构机后退距离 本工程所采用的盾构机刀盘、刀具主要以切刀和撕裂刀为主,切刀高140mm,撕裂刀高160mm,刀盘被困主要是因为刀盘与开挖面间的土体冻结形成整体,而刀具插入冻结土体中造成阻力大,导致刀盘扭矩过大,需使刀具从冷冻土体中退出,才能降低刀盘扭矩。结合刀具高度,确定本次脱困将刀具退回160mm,即需将盾构机后退160mm,使刀具前端脱离开挖面。

3)中盾后部及盾尾后退 在脱出盾尾管片固定完成后,将盾构推进油缸全部回缩160mm,之后启动盾构机主动铰接油缸,将主动铰接油缸向后伸出160mm,且推进油缸再次接触到盾尾内管片时停止铰接油缸伸出,确保盾构前盾和刀盘后退时铰接油缸有足够的回缩空间。

4.4 中盾及盾尾固定

1)施作车站底板型钢固定底座 将3 500mm×2 200mm钢板(厚度t=30mm)采用18根φ50圆钢与车站结构底板锚固,圆钢锚入底板500mm,并与钢板穿孔塞焊,形成底板固定底座。

2)盾构机与车站底板拉结固定 采用6根HW200×200H型钢(Q235a),一端用200mm×230mm钢板(t=20mm)与型钢截面焊接后,与盾构机中盾后部法兰面焊接连接牢固,如图10所示;另一端与车站底板上设置的固定底座焊接牢固,如图7所示,底板支座迎盾构侧采用I20斜撑加固,并在H型钢与底部钢板间采用钢板或型钢加固连接。

图10 H型钢与盾构机中盾法兰连接示意

3)每间隔1.2m,采用[20将其连接成整体,如图7所示,并与两侧负环管片吊装孔固定装置连接牢固。

4.5 收缩铰接,拖动前盾及刀盘后退

1)为保证盾构前盾及刀盘在回缩过程中不损坏盾构与车站底板连接装置,在铰接回缩前,对铰接回缩力与回拖油压进行换算,确定最大允许回拖油压值。

2)通过盾构铰接油缸的自由控制伸缩功能,对盾构机各组分区油缸分别进行20mm以内的伸缩微活动,使刀盘、刀具与冷冻土体连接面有一定的松动,同时使盾体与周边土体产生一定的松动。

3)采用盾构机铰接逐级增加拉力的方式进行回拖,最大拉力4 000kN,首次回拖采用1 000kN进行,再每级增加500kN进行回拖,直到拖动盾构机前部,且每回拖20mm进行1次刀盘启动,直至盾构机刀盘转动。根据确定的最大允许回拖油压值,逐级对铰接油缸加压回缩,在回缩过程中当达到最大允许回拖油压值,盾体不再向后回缩时,停止回缩,盾构各组铰接油缸分别伸缩,让盾构进行伸缩活动,减小盾构后退阻力,然后再进行回缩,通过反复的盾体活动和回缩,使盾构刀盘与冻结土体脱离,并逐渐达到确定的160mm的后退距离。

4.6 盾构恢复掘进

1)盾构刀盘后退160mm后,启动盾构刀盘,进行刀盘正反转,刀盘转动逐渐灵活;然后根据设定的盾构掘进参数,采用盾构推进油缸逐渐加力,使盾构机恢复掘进。

2)盾构恢复掘进后应控制掘进速度,避免因贯入度过大导致刀盘再次被困。

3)盾构恢复正常始发施工后,拆除盾构与车站底板间的型钢连接。

4)在盾构穿越液氮冻结体施工过程中保持刀盘转动,并应加强盾构机维护保养,确保机况良好,防止发生因盾构停机造成其被困事故。

5 结语

本工程案例中,采用钢套筒始发工法进行盾构始发,盾构液氮冻结体中脱困历时仅3d时间,过程顺利,快速、安全、高效。

结合地铁盾构隧道施工实践,针对复杂地质条件和施工环境下采用“液氮冷冻加固+钢套筒”盾构始发施工中遇到的盾构被冻住难题,研究采用型钢将盾构机与车站底板连接固定,以提供盾构铰接回缩反力,通过铰接使刀盘后退脱离开挖面并后退一定距离,进行转动刀盘脱困的方法,实现盾构刀盘在液氮冻结体中快速脱困,施工风险低,提高了施工效率;采取盾构机、钢套筒和管片加固等施工措施,保证了盾构脱困方案实施过程中的设备安全和工程质量。

铰接后退刀盘脱困方法取得了良好效果,但对防止在液氮冻结体中盾构被冻住的措施还有待进一步研究与完善。