双充种型孔滚筒式杂交稻育秧精密播种器设计与试验

2022-08-02陈林涛李泽华曹秀龙

陈林涛,马 旭,李泽华,曹秀龙,齐 龙

(1 广西师范大学 职业技术师范学院, 广西 桂林 541004; 2 华南农业大学 工程学院, 广东 广州 510642; 3 广东省水稻移栽机械装备工程技术研究中心, 广东 广州 510642; 4 华南农业大学 数学与信息学院, 广东 广州 510642)

杂交稻种植强调少本精准栽插(1~2株/穴),利用超强的分蘖能力提高产量,所以杂交稻育秧播种技术需采用低播量的精密播种方法(1~3粒/穴或格)。播种前稻种需进行破胸露白处理,增加了精密播种技术的难度[1]。为此,亟需研制满足杂交稻精密播种的装备,促进我国水稻机械化的发展,尤其是促进杂交稻种植机械化的推广应用。

美国、澳大利亚等国家采用机械直播方式种植水稻,没有育秧机械[2]。亚洲国家水稻种植主要采用移栽种植,秧盘育秧设备较多,日本和韩国的技术水平较高,如日本久保田、洋马、井关等株式会社都有育秧生产线,主要适用于常规稻4~8粒/格的撒播或3~6粒/穴的穴播作业,不适用于杂交稻1~3粒/穴或格的精密播种需要[3]。移栽是我国水稻机械化种植的主要方式,钵苗育秧移栽具有伤根轻、分蘖早、秧龄弹性大的优势,增产显著,近年来成为我国水稻种植的主要发展方向[1]。随着钵苗机械化移栽技术的发展,推动了钵苗育秧技术的研究,吉林鑫华裕农业装备有限公司和常州亚美柯机械设备有限公司都开展了钵苗育秧机的研制[1],其播种器采用型孔填充的原理进行播种作业,优点是适用性强、制造成本低、调节方便,但存在用种量大、稻种在充种室内流动性差、播种精度低、漏播指数较高等问题[4-5]。左彦军等[6]研制的气吸式排种器能实现高精度单粒点播,但因水稻育秧采用芽种,种芽脱落易造成吸孔堵塞而降低播种性能。韩豹等[7]针对吸孔堵塞问题,研制了自动清堵排种器,进行性能改进,但该方式仍未很好地应用。为有效实现杂交稻低播量精密播种,鹿芳媛等[8]研制了水稻秧盘育秧振动式播种器,采用振动种箱与螺旋槽轮供种、振动种盘匀种相结合的原理,实现了杂交稻低播量精密播种,但应用试验表明该播种器更适于精密撒播和条播,成穴播种性能稳定性还需提高。

机械式播种器优点是适用性强、制造成本低,但目前仍存在播种精度低、种子破损率高、漏播指数高等缺点[4]。对于杂交稻低播量精密播种,充种过程复杂、随机性强,提高播种器每穴的充填能力[5]、降低漏播指数,实现精量播种仍是目前研究的难点[9]。为进一步提高播种性能和提高播种器每穴的充填能力,邢赫等[10]设计了一种分层充种室,改善了水稻种子在充种室内的流动性,提高了水稻气力式排种器的排种精度。陈立东等[11]设计了充种室种面调节挡帘,并改进了充种室结构,改善了种室内种子群结构,提高了充种效果和排种质量。为提高现有组合型孔式排种器对不同品种的播量适应性,满足不同地区、不同品种的播种量要求,王在满等[12]进行了播量无级调节水稻精量排种装置设计与试验,设计的播量无级调节水稻精量排种装置实现了不同水稻品种的播量无级调节作业,调节范围大,适应性较好,无级调节简便快速,具有较好的实用价值。张明华等[13]对水稻精量穴直播机的组合型孔排种器充种起始角和限种机构参数进行了理论计算和试验验证;齐龙等[14]利用交叉导流式种箱结构,使种子分层进入充种室,避免稻种直接堆积在播种器上方,提高了种子流动性和充种效果;刘彩玲等[4]基于型孔轮式排种器提出一种振动定向供种机构,为降低每穴种子粒数、提高单粒充填率提供可能。以上研究采用不同的方法对播种器的充种室结构和充种过程进行了深入分析和设计改进,可见充种过程对排种器性能至关重要。

以上播种器的充种室内主要采用分隔方法,使稻种先后或分层或在强制作用下进入填充区,从而提高种子的流动性并改善充种性能。但是目前杂交稻育秧播种技术需采用低播量(1~3粒/穴或格)精密播种的方法,邢赫等[10]虽已经采用稻种分隔的方式提高充种性能,改善播种性能,但针对杂交稻精密播种,播种性能还需提高,尤其是要重点解决漏播指数高的技术难题,播种器还要进一步探索。

通过前人研究[9-12],可以看出机械式播种器如果采用合理的设计原理,能有效提升播种精度,实现杂交稻低播量精密播种。因此,本文研制一种双充种型孔滚筒式杂交稻育秧精密播种器,重点解决型孔滚筒育秧播种器作业过程中稻种在充种室内流动性差、充种可靠性低、漏播指数高及型孔易堵塞等问题;通过理论分析与EDEM软件进行充种性能仿真,完成关键部件的工作参数优化;试制原理样机,开展不同的型孔深度、生产率、第一充种室充种位置角及第二充种机构不同振动频率对播种性能影响的试验。

1 整机结构与工作原理

1.1 整机结构

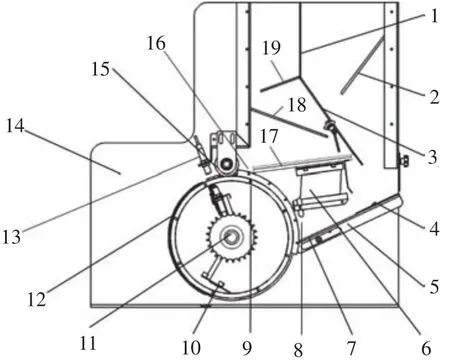

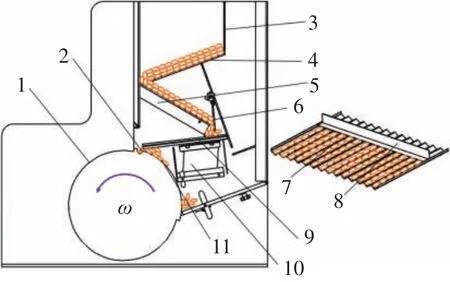

研制的双充种型孔滚筒式杂交稻育秧精密播种器结构如图1所示。

图1 双充种型孔滚筒式杂交稻育秧精密播种器结构图Fig.1 Structural schematic diagram of precision seeder with double seed filling type hole roller for hybrid rice seedling raising

播种器主要由隔板,导种板Ⅰ、Ⅱ、Ⅲ构成的第一充种机构,由振流式V型槽板、电磁振动器和滑种板Ⅰ、Ⅱ构成的第二充种机构,型孔充种性能检测与控制系统,型孔滚筒,清种轮,护种机构,心轴,钢丝推种机构和卸种板等组成。型孔充种性能检测与控制系统由2排对射式光电传感器(共14组)、安装架及PLC控制器组成,安装架将传感器安装在型孔滚筒内外,PLC与电磁振动器相连,2排对射式光电传感器安装在清种轮的后方。二次充种工作时电磁振动器振动,使稻种呈下滑充种状态,沿V型槽形成均匀少量的种子流进行辅助性的充填,V型槽共14个槽(与滚筒穴孔排数相同)。钢丝推种机构位于型孔滚筒的内部,主要由推种钢丝、钢丝固定板和固定支架组成。为配套钢丝推种机构作业和型孔充种性能检测与控制系统的光电传感器的检测作业,滚筒内壁的表面沿着圆周方向与每个型孔底面开有2条周向的环槽窄缝(槽宽为1 mm),便于钢丝伸出清种以及传感器检测填充型孔的充种情况。第二充种机构的V型槽板与型孔滚筒之间存在一定的高度间隙,为30 mm,清种轮作用后多余的稻种可回流到第一充种区,稻种不会堆积在第二充种区清种轮的后方。

1.2 工作原理

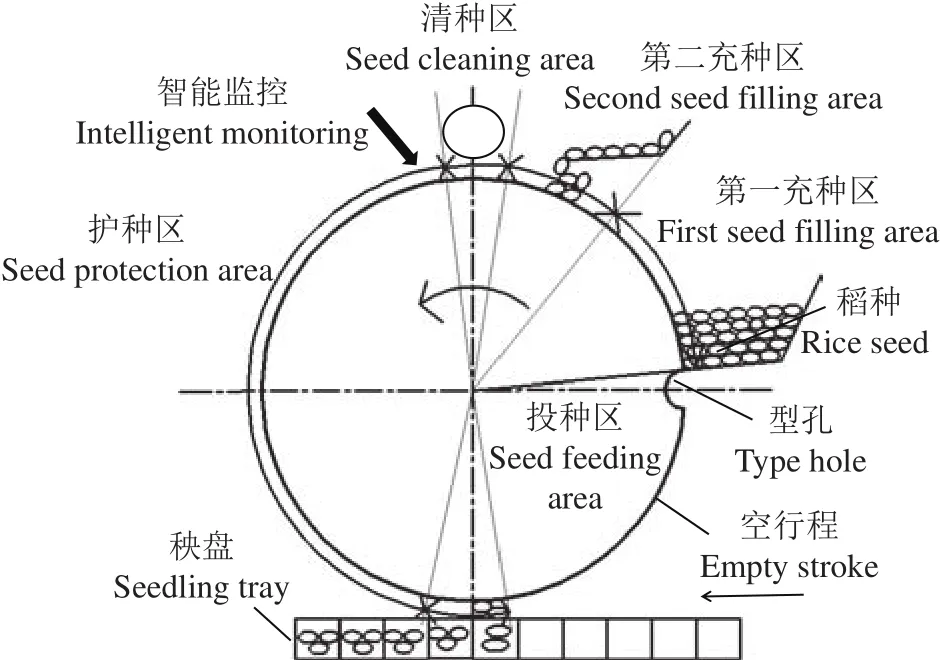

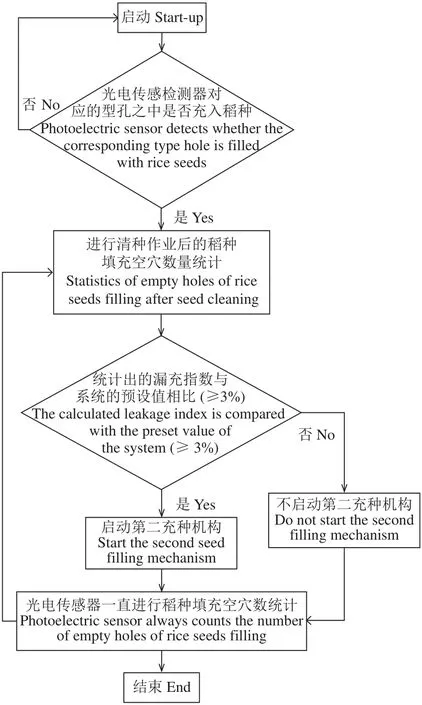

工作时,型孔滚筒在链轮驱动下绕定轴转动,心轴固定不动。首先,稻种到达第一充种区,稻种在种间摩擦力、压力,稻种与型孔表面摩擦力,自身重力的共同作用下充入滚筒型孔,第一充种区完成主要的充种过程。此时位于第二充种区V型槽板上的稻种不流动(电磁振动器不振动)。接着,随着型孔滚筒不断转动,型孔充种性能检测与控制系统开始工作,位于清种轮后方的光电传感器检测对应型孔之中是否充入稻种,并进行清种作业后的稻种填充空穴数统计,当统计出的漏充数超过系统的预设值(≥3%),反馈稻种填充信息到控制系统,此时位于第二充种机构下方的电磁振动器立即启动振动,使第二充种机构形成均匀少量的种子流,起到后续辅助性补填种的作用,实现稻种的“二次填充”,进一步保证后续播种过程的可靠充种。

光电检测传感器会持续检测填充的空穴数,当漏充数低于系统预设值,电磁振动器停止振动,第二充种机构不再进行补种作业。型孔滚筒上方的清种轮将多余稻种清除落回第二充种区,保证每个型孔仅留有1~3粒稻种。最后,位于型孔中的稻种随护种机构到达投种位置,在重力与钢丝推种机构的强制清种作用下,落入预定的钵体秧盘穴孔之内,完成整个精密播种过程。播种完成后,打开第一充种区的后方导种板Ⅲ,清扫种箱。工作原理如图2所示。

图2 工作原理图Fig.2 Working principle diagram

1.3 型孔充种性能检测与控制系统

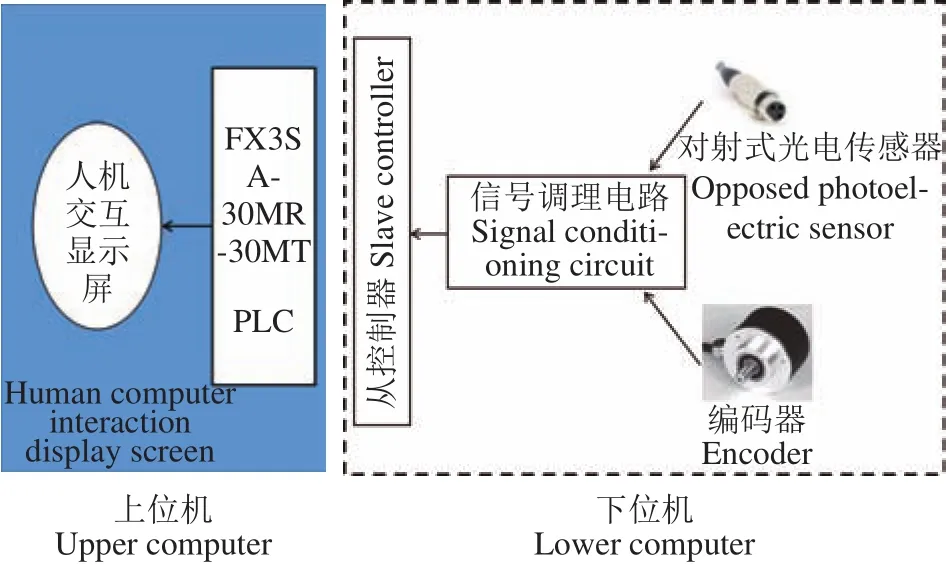

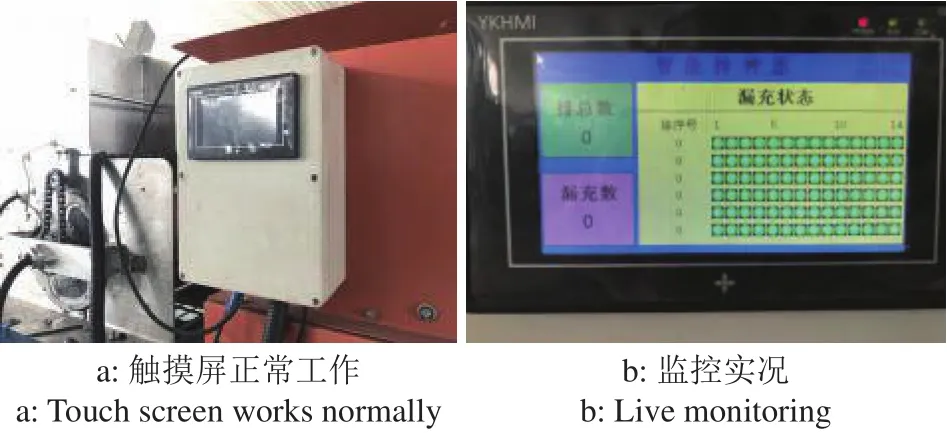

型孔充种性能检测与控制系统采用PLC进行电路控制,利用 GX Works2 与 GX simulator进行编程和调试。选用三菱PLC,型号为FX3SA-30MR-30MT。传感器选用对射式光电传感器(14组),型号为MT-J12-D15NK;电磁振动器型号为220V-100#。PLC通过向电磁振动器驱动芯片使能端输入信号,控制其运转与停止,PLC与驱动芯片之间加入光电隔离模块,避免信号间干扰[15],增加工作可靠性,控制流程如图3,检测系统总体组成如图4。系统中的下位机包括编码器、信号调理模块、从控制器等。上位机包括人机交互显示屏,本研究选择TPC7062KD触摸屏,其是一套以嵌入式低功耗CPU为核心 (ARM9,400 MHz)、MCGS 嵌入式组态软件的高性能嵌入式一体化触摸屏,如图5a、5b所示。

图3 控制流程图Fig.3 Control flow chart

图4 检测系统组成示意图Fig.4 Composition diagram of detection system

图5 播种器充种性能实时监控Fig.5 Real time monitoring of seed filling performance of seeder

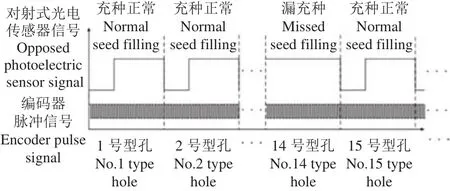

对射式光电传感器固定安装在型孔播种滚筒内外,共14组。发射端红外光通过滚筒型孔凹槽底面开有的窄缝(槽宽为1 mm)照射至接收端。随着滚筒转动,型孔充种性能检测与控制系统工作,光电传感器检测对应型孔是否充入稻种,稻种经对射式光电传感器时引起发光二极管光线变化,能很好地监测充种情况。当型孔中充入稻种时,遮挡住发射端与接收端组成的光线通路,会立即发出下降沿脉冲信号,若型孔中没有充入稻种,则会立即变为上升沿脉冲信号。结合光电编码器输出的脉冲信号,通过微控制器计数获得充种数总量、漏充数量,其后将信息传输至TPC7062KD触摸屏实时显示。

漏充判定方法:取型孔滚筒转动1°,编码器输出1个脉冲信号,当编码器随型孔滚筒转动1个圆周发出360个脉冲信号,型孔滚筒圆周上为41穴,即每转动8.7°编码器发出8.7个脉冲信号,8.7个脉冲信号中对应有1个传感器输出脉冲信号的变化。从控制器将光电传感器与编码器的脉冲信号做同步处理,编码器发出的8.7个脉冲信号时间内是否有传感器输出的1个脉冲信号变化,即可判定是否出现漏充,漏充判定方法如图6。型孔滚筒每一个圆周上为41个型孔,为能准确定位每个型孔的信息,编码器的分辨率最好是型孔数量的整数倍,所以选用的编码器分辨率为41×n×P/R(n为≥1的整数,P/R为脉冲/转),因此选用型号为海德ISC7008-001C-100BZ3-5-24C绝对式光电编码器。

图6 检测系统漏充判定方法Fig.6 Method for judging leakage charge bydetection system

2 关键部件设计

2.1 滚筒设计

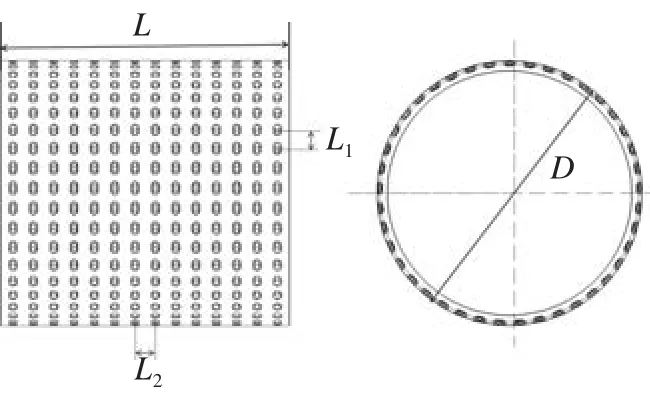

型孔滚筒作为播种器核心部件,其直径是确定型孔数、滚筒线速度和稻种惯性离心力等参数的依据[12]。根据经济性和水稻轻简化栽培技术的需要,目前育秧主要使用钵体软塑秧盘[16]。秧盘长590 mm,宽 285 mm,上、下穴直径分别为 20、15 mm,行列间距为20 mm,穴孔深度为18 mm,穴孔横纵成行排列,每盘共14行×29列,均匀分布,共406穴。综合考虑整机结构与穴盘规格,滚筒直径设计不宜过大或过小[17],确定滚筒直径D=260 mm,型孔间距L1为20 mm,则滚筒圆周方向分布41排型孔;为和穴盘匹配,滚筒宽度L为285 mm,每排均布14个型孔,型孔中心间距L2为20 mm,滚筒外表面分布41×14=574个型孔,如图7所示。

图7 滚筒结构示意图Fig.7 Structural sketch of the roller

2.2 型孔设计

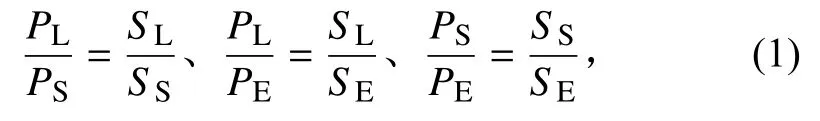

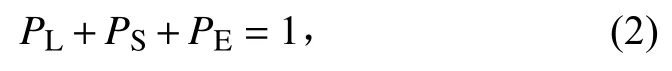

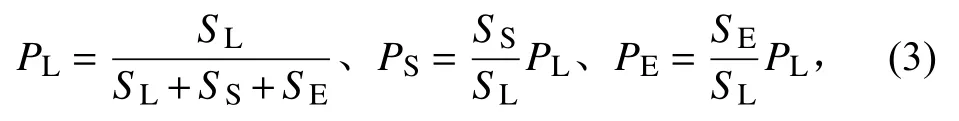

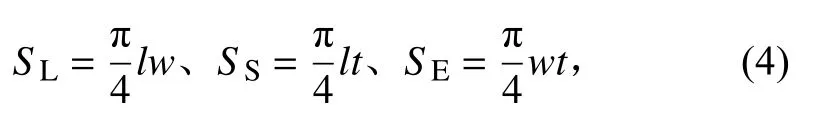

2.2.1 稻种充种姿态分析 型孔滚筒充种区域的充种过程受稻种形状、尺寸等影响,使稻种在型孔中表现出不同姿态。稻种外形在长、宽、高3个方向上近似看作堆成的纺锤体,其三轴对称中心位于质量中心,充种过程中稻种以“平躺”“侧卧”和“竖立”等姿态囊入型孔中[18]。相关研究表明,稻种在重力场中表现出的姿态概率,与稻种自身“平躺”“侧卧”和“竖立”姿态的截面积成正比,即

式中:PL、PS、PE分别是稻种“平躺”“侧卧”“竖立”姿态概率,%;SL、SS、SE分别是稻种“平躺”“侧卧”“竖立”姿态截面积,mm2。

稻种出现这3种姿态的概率总和为

将式(1)代入式(2),则有

由于“平躺”“侧卧”“竖立”3种姿态的投影面近似椭圆,则各姿态截面积表示为

式中:l、w、t—稻种的长、宽、高,mm。

对3种常用杂交稻品种稻种充种后姿态的分布概率进行统计计算,结果见表1,可以看出,对于依靠稻种自身重力作用进行的充填,充种完成后稻种以“平躺”和“侧卧”姿态分布在型孔的概率在87%以上。因此,型孔设计应有利于稻种充填后呈“平躺”和“侧卧”的姿态分布[18]。

2.2.2 型孔参数确定 根据稻种的尺寸,为确保单个型孔至少2粒稻种以“平躺”或“侧卧”姿态充入型孔[17-18],同时便于稻种从投种区投出,型孔长度lk、宽度bk和深度hk分别为:

式中:lk—型孔长度,mm;lmax—稻种最大长度,mm;bk—型孔宽度,mm;wmax—稻种最大宽度,mm;kb—宽度调整系数[19-20],取 1.3~2.3;hk—型孔深度,mm;kh—深度调整系数[19-20],取 1.4~1.8。

通过式 (5),确定出型孔长度取 11~16 mm,宽度取 7 mm,深度为 4.5~5.5 mm,型孔式样通过下文的离散元仿真优化试验进行确定。

2.3 第二充种机构的结构设计

振流式V型槽板构成的第二充种机构是稻种进一步实现可靠填充的关键机构。依据最小势能原则,确定“平躺”为稻种最大可能的稳定状态,所以设计V型槽对稻种进行限位是合适的[4]。第二充种机构包括2块滑种板、V型槽板和电磁直振器,如图8所示。稻种经2块滑种板,到达V型槽板上方,电磁直振器作用于V型槽板。电磁铁线圈通脉冲信号,由于铁芯的断续吸力和主板簧的作用,稻种呈“抖动”状态,结合V型槽限位作用,辅以刮种片的作用,形成均匀少量种子流。在振动力和重力作用下,落到槽底形成一排,到达第二充种空间。

图8 第二充种机构结构示意图Fig.8 Structural sketch of the second seed filling mechanism

2.4 钢丝推种机构设计

为解决型孔堵塞问题,在滚筒内部设计钢丝推种机构[7]。钢丝推种机构主要由钢丝、固定板和拉杆组成,钢丝均匀分布于固定板(每个型孔凹槽底面各有2根钢丝),固定板焊接于拉杆,拉杆固定在滚筒心轴上,如图9。达到投种位置时,位于滚筒内的钢丝则顺着筒内壁的环槽窄缝滑行进入型孔,一是弹性推出型孔内的稻种并使之落入穴盘中,实现对穴播种,二是钢丝在推出稻种过程中自动清除掉型孔内的杂质,保证每个型孔处于初始工作状态。

图9 钢丝推种机构Fig.9 Steel wire seed pushing mechanism

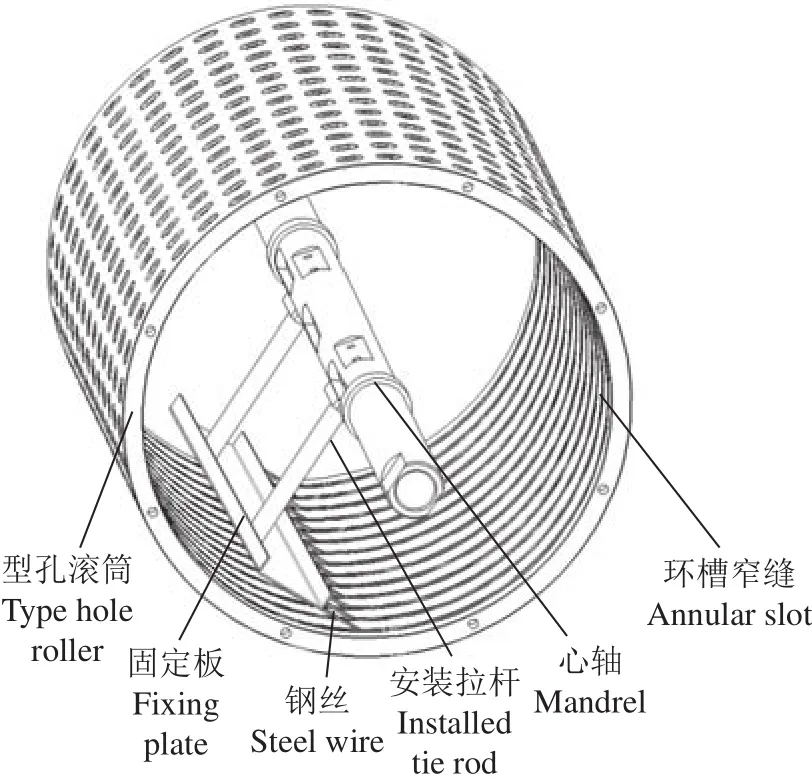

2.5 力学分析

2.5.1 稻种在第一充种区的充种分析 型孔滚筒线速度对稻种充种性能有直接影响。若线速度太大,型孔通过充种区时间太短,稻种来不及进入型孔,会造成漏播[17]。假定稻种随滚筒以线速度运动,靠自身重力落入型孔,当重心降至低于滚筒上弧面时,能保证进入型孔,单粒种子进入型孔的运动学分析如图10所示。

图10 稻种充入型孔运动学分析Fig.10 Kinematics analysis of rice seeds filling type holes

按照自由落体方程求出短轴当量直径为d的稻种充种极限速度v0,即滚筒边缘线速度,其中

式中:v0—稻种充种极限速度,m/s;bk—型孔宽度,mm;α—第一充种区充种位置角,°;d—稻种短轴当量直径,mm;g—重力加速度,m/s2; ω —滚筒角速度,rad/s;R—滚筒半径,mm;n—滚筒转速,r/min。

确定型孔滚筒转速的取值范围为

型孔滚筒半径R=130 mm,初选设计参数第一充种区充种位置角α=30°,型孔宽度bk=7 mm,得到稻种充种极限速度v0=0.12 m/s,滚筒转速n=8.8 r/min。

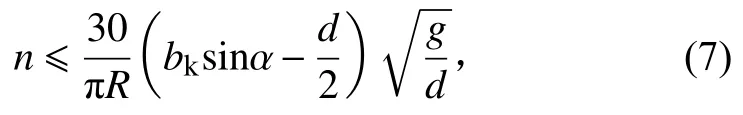

2.5.2 稻种在第二充种机构的运动分析 为保证稻种二次填充时保持均匀少量的种子流,种子之间既能相互挤压又不会重叠,需控制稻种在振动V型槽中的向前运动速度。稻种在振动V型槽上的运动速度主要与振动频率、振幅、振动方向角和振动V型槽板倾角有关[4]。稻种在振动V型槽上的运动分析如图11所示。交流电经半波整流后加在激振线圈上,当处于交流电的正半周时,激振线圈上有电流通过,电磁铁和衔铁之间产生激振力,使得第二充种机构安装板上的V型槽板向右下方运动,主板簧变形,存储一定的弹性势能。当电流处于交流电负半周时,激振线圈上没有电流通过,电磁铁和衔铁之间产生的激振力消失,主板簧的弹性势能得以释放,使V型槽板朝反方向离开,这样V型槽板就以交流电的频率做往复运动,实现稻种振动。

图11 第二充种机构原理及稻种运动分析Fig.11 Principle of the second seed filling mechanism and motion analysis of rice seeds

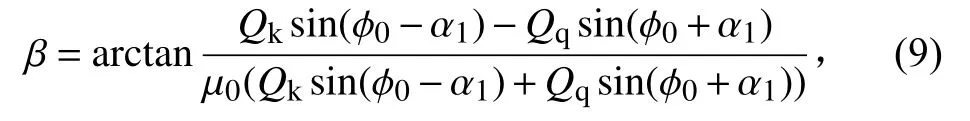

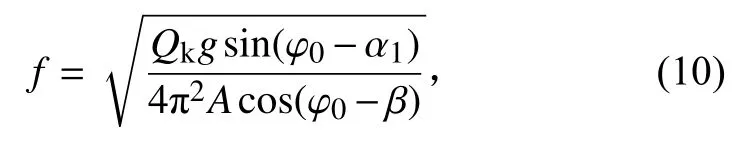

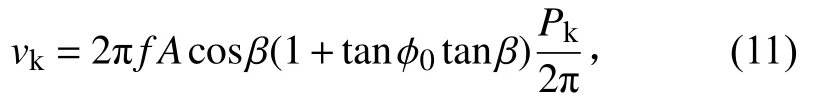

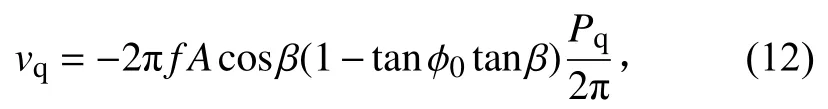

通常来讲,用抛掷指数Q、正向滑行指数Qk及反向滑行指数Qq来描述稻种的运动状态。参考振动输送机与振动给料机的设计与使用,取Q<1,Qk=2~3,Qq=1[21-23]。选择的V型槽板材料为不锈钢板,通过试验测定稻种与其摩擦系数(μ)为0.52,V型槽夹角2θ=110°,计算当量摩擦因数μ0=μ/sinθ=0.634,当量摩擦角

振动方向角

振幅频率

正向滑行速度

平均速度式中:α1—电磁直振器安装倾角,°;A—振幅,mm;Pk—正向滑行速度系数,取1.90;Pq—反向滑行的速度系数,取0.01。

振动输送要求倾斜向上输送时最大升角不超过15°,安装倾角α1设为5°,计算出振动方向角β=25°。电磁直振器常采用高频率小振幅,V型槽板出种口与滚筒型孔对行,过大振幅会导致出种口与型孔对行准确性偏差过大影响稻种准确填充,根据型孔和稻种的长度尺寸,2A应小于1 mm,本文取A=0.4 mm,得出f=25 Hz。

利用设计参数V型槽夹角2θ=110°、电磁直振器安装倾角α1=5°、振动方向角β=25°、振幅A=0.4 mm、振幅频率f=25 Hz,精确计算抛掷指数Q=0.43、正向滑行指数Qk=2.17、反向滑行指数Qq=0.89,能够满足稻种在V型槽向上稳定输送时不下滑且不出现抛起弹跳运动。但由于分析计算过程经过模型简化,以及种子散体复杂的力学特性,理论分析一般仅作为结构可行性分析及样机设计的初始依据,最终需由试验验证并优化。

3 充种性能离散元仿真

利用离散元仿真软件EDEM模拟型孔滚筒充种过程,探究不同型孔、充种位置角以及生产率对播种器填充性能的影响规律,完成型孔滚筒的参数优化。

3.1 仿真模型建立

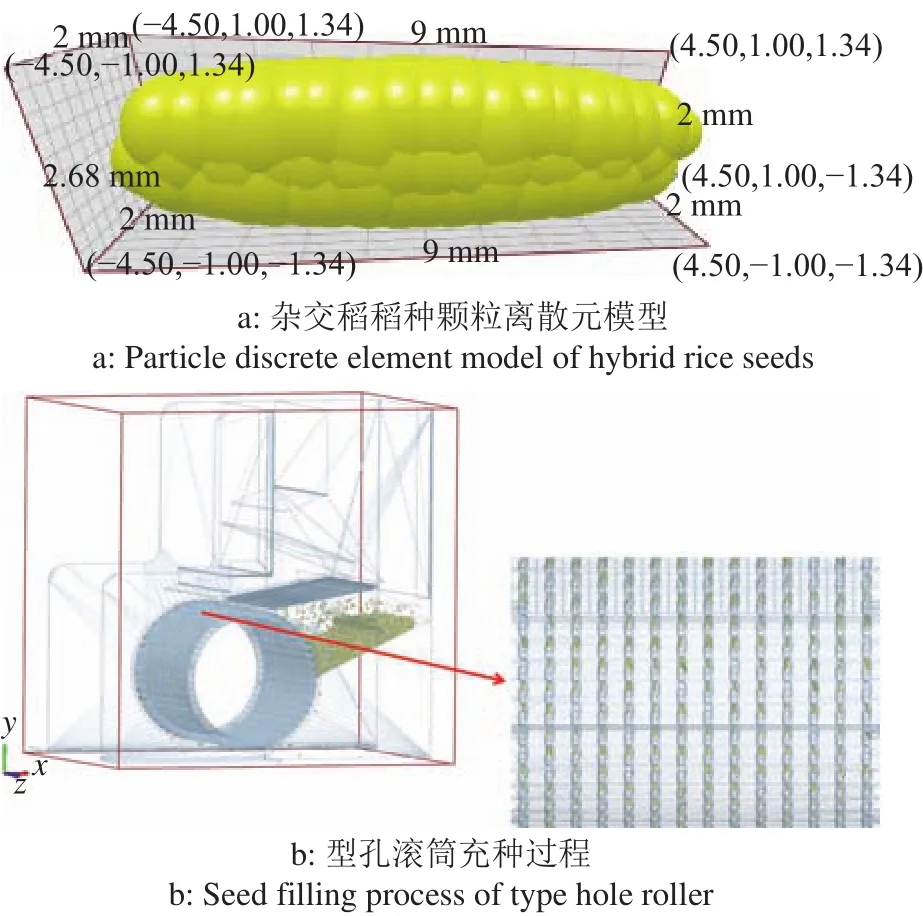

运用Solidworks创建播种器三维模型(.igs格式)导入至EDEM软件,如图12所示。选择Hertz-Mindlin(no slip)接触模型作为颗粒间及颗粒与播种器间接触模型。利用多球填充建立杂交稻稻种颗粒模型,根据表1‘培杂泰丰’稻种平均尺寸,构建稻种颗粒仿真模型。此时忽略同一品种水稻个体间差异,近似认为稻种籽粒泊松比、弹性模量、密度等物理参数为定值。采用49个大小相异的球体组合成稻种颗粒(Particles模块创建),种子颗粒与滚筒间接触参数[24-25]如下:稻种泊松比 0.25,不锈钢泊松比 0.29,稻谷弹性模量 375 MPa,不锈钢弹性模量75 000 MPa,稻种密度 1 350 kg/m3,不锈钢密度8 000 kg/m3,稻种与稻种的恢复系数 0.60,稻种与不锈钢的恢复系数 0.50,稻种与稻种的静摩擦系数0.30,稻种与不锈钢的静摩擦系数 0.56,稻种与稻种的滚动摩擦系数 0.01,稻种与不锈钢的滚动摩擦系数0.02。

图12 精密播种器仿真模型Fig.12 Simulated model of precision seeder

将播种器材质选为不锈钢,建立播种器离散元模型。为提高软件仿真速度,将型孔滚筒设置为转动件,设定其转动初速度、转动开始和结束时间,其余部件设置为固定件。根据播种器容种箱内实际情况,设置颗粒工厂,共生成稻种颗粒总数量20 000粒(颗粒直径大小服从正态分布方式)。

为便于参数设计,对播种器的充种情况进行单因素仿真分析,基于现有的研究,确定设计参数为播种器的型孔形状、充种位置角以及生产率。填充性能试验指标参考《单粒(精密)播种机试验方法》(GB/T 6973—2005)[26]。规定型孔填充 1~3 粒稻种为合格,0粒为漏播,4粒及以上为重播。在稻种颗粒产生且处于稳定状态后,型孔滚筒转3圈,填充总穴数为1 722穴,分别统计合格、漏播和重播的穴数,计算播种合格指数Y1(1~3粒种子穴数/总穴数×100%)、漏播指数Y2(0粒种子穴数/总穴数×100%)与重播指数Y3(4粒及以上种子穴数/总穴数×100%)。

Universal Mechanism软件由俄罗斯布良斯克国立理工大学(Bryansk State Technical University)的著名数学家、计算力学专家Dmitry Pogorelov教授带领的计算力学实验室开发,简称UM。它是一款非常优秀的通用多体系统动力学仿真分析软件,并具有轮式车辆、履带车辆、机车车辆、列车、轮轨磨耗和车桥耦合等诸多专用分析模块,已广泛应用于相关行业。

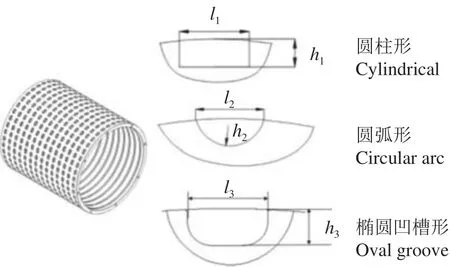

3.2 不同型孔形状对充种性能的影响

根据式(5)的计算结果,确定滚筒上型孔宽度取7 mm,型孔长度取 11~16 mm,深度为 4.5~5.5 mm。为便于稻种填充,运用Solid works对不同形状型孔(圆柱形、圆弧形及椭圆凹槽形)进行建模[15],型孔截面尺寸(长度、深度)如图13所示,每种型孔有3种尺寸规格,具体参数见表2。仿真过程中,设置生产率为500盘/h(滚筒转速n=6.1 r/min),第一充种室的充种位置角α=30°,型孔滚筒模型运动为线性旋转。椭圆凹槽形型孔的充填性能优于圆弧形和圆柱形,圆柱形型孔的充种性能最差,漏播指数较高。随尺寸参数的变化,同一类型的型孔充种效果存在明显差异。随型孔长度和深度的增加,椭圆凹槽形型孔播种合格指数呈下降趋势,漏播指数减少,重播指数增加,当型孔长度lk为12 mm 、深度hk为4.5 mm时,播种合格指数为90.5%,重播指数为3.1%(表2)。故此,型孔形状优选椭圆凹槽形。

表2 3种形状型孔尺寸参数及充种性能仿真结果1)Table 2 Size parameters and seed filling simulation results for three shapes of type hole

图13 不同形状型孔尺寸示意图Fig.13 Diagram of dimension for different shapes of type hole

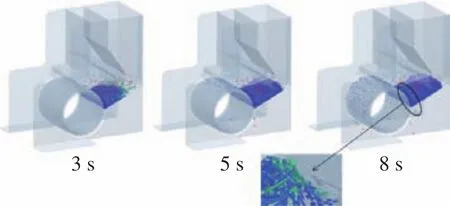

椭圆凹槽形型孔 (长度 12 mm、宽度 7 mm、深度4.5 mm)仿真开始3 s后,稻种颗粒全部生产完成,稻种在第一充种区,然后进入型孔,随滚筒一起转动,图14为播种过程中稻种颗粒的速度变化图。图中红色稻种速度最大,绿色稻种速度次之,蓝色种子速度最小。可以看出,稻种进入充种区后,下层滑板上的稻种处于待充填状态,运动趋势不明显,种子为蓝色,表明此处种子速度最小;下层稻种在型孔滚筒转动的过程中填充到型孔中,颜色由蓝色变为绿色,表明种子速度变大,进入型孔后,与滚筒一起运动,运动平稳,速度变化小,稻种为蓝色;稻种投出时,颜色为红色,表明稻种速度此时最大。

图14 不同仿真时间稻种颗粒的速度变化Fig.14 Velocity variation of rice seed particles at different simulation time

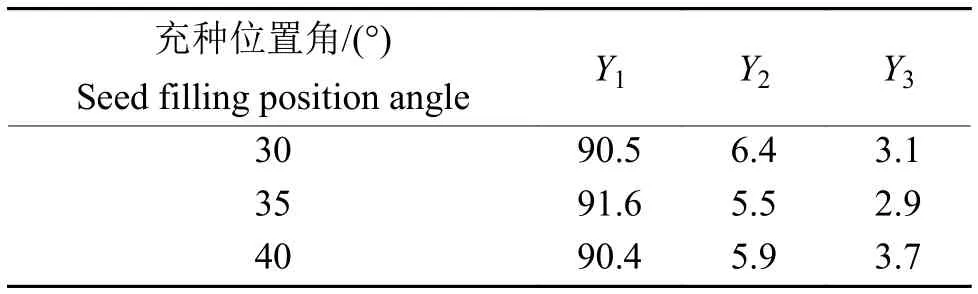

3.3 不同充种位置角对充种性能的影响

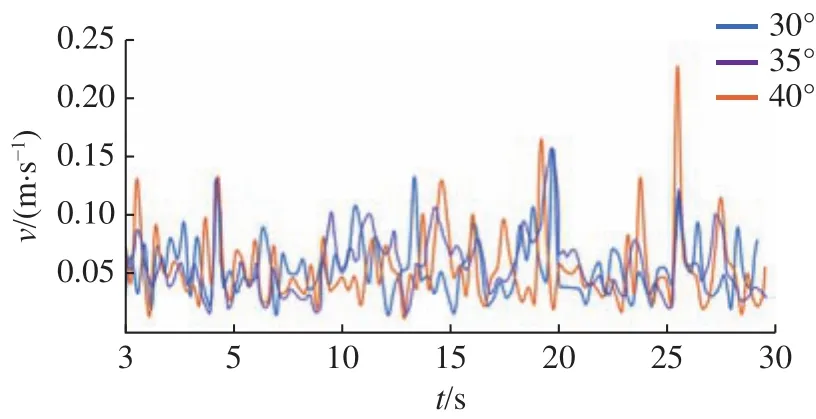

第一充种室充种位置角影响了种子间挤压力、摩擦力和流动性,进而影响型孔的充种性能[17],仿真试验时充种位置角选择 30°、35°、40° 3 个水平进行试验。优选椭圆凹槽形型孔,设定生产率为500盘/h,结果见表3。随着充种位置角的增加,播种合格指数先增加后减小,充种位置角为35°,播种合格指数为91.6%,漏播指数为5.5%,重播指数为2.9%。原因是随着充种位置角的不断增加,提高了稻种的流动能力,增加种子的填充侧向力[9],避免了流动死区,种子的填充能力增加,但是随着充种位置角继续增加,稻种的运动速度变大,降低了稻种进入型孔的几率,漏播指数增加,播种合格指数减小。为进一步分析不同的第一充种室充种位置角对充种性能的影响,输出不同第一充种室充种位置角下稻种的速度变化曲线,如图15所示,可以看出当第一充种室充种位置角为40°,稻种速度变化大,充种合格指数减小,故确定第一充种室充种位置角为35°。

表3 不同充种位置角充种性能仿真结果1)Table 3 Simulation results of seed filling performance at different seed filling position angles %

图15 不同充种位置角的稻种速度变化曲线Fig.15 Variation curves of rice seed velocity at different seed filling position angles

3.4 不同生产率对充种性能的影响

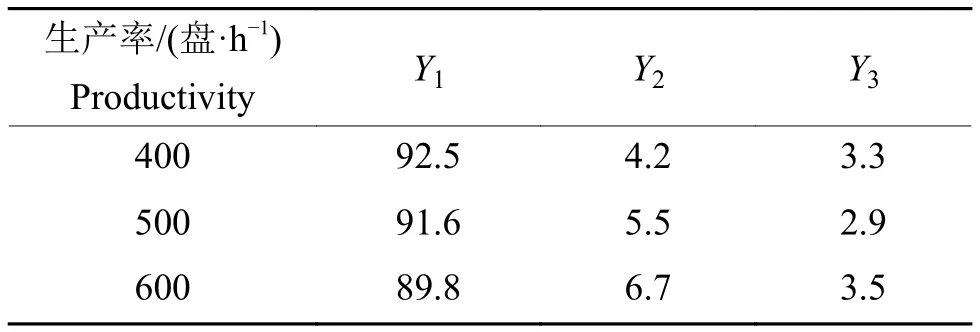

根据式(7)稻种充入型孔的分析,可知稻种充种极限速度为 0.12 m/s,型孔滚筒转速为 8.8 r/min。现有的育秧生产线生产率一般为400~600盘/h[27-29],生产率增加,滚筒线速度增加,型孔通过充种区的时间太短,稻种来不及进入型孔,造成漏播。若滚筒线速度减小,生产率下降,不满足实际育秧的技术要求[15]。生产率选择 400、500、600 盘/h 3 个水平进行仿真,对应滚筒转速 4.9、6.1、7.3 r/min[27-29]。优选椭圆形凹槽型孔 (lk=12 mm,hk=4.5 mm),设定充种位置角α=35°,结果见表4。随着生产率增加,播种合格指数呈现减小趋势,漏播指数呈现增大趋势。当生产率选择400盘/h时,播种合格指数为92.5%,漏播指数为4.2%,重播指数为3.3%;生产率选择600盘/h时,播种合格指数为89.8%,漏播指数为6.7%,重播指数为3.5%,作业性能好。

表4 不同生产率下的充种性能仿真结果1)Table 4 Simulation results of seed filling performance at different productivity %

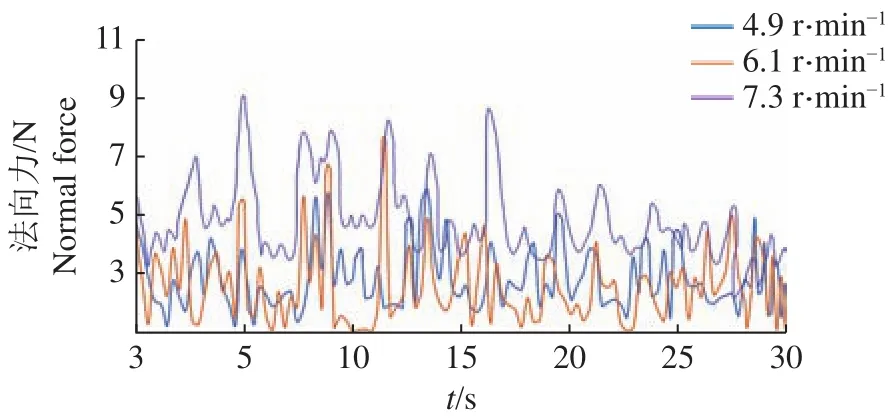

充种区稻种与滚筒间的接触法向力影响稻种与型孔滚筒的相对运动,从而影响充种效果[7]。为进一步分析不同生产率对充种性能的影响,利用EDEM后处理功能输出不同生产率下稻种与滚筒接触法向力随时间变化曲线,如图16所示。当生产率为600盘/h(滚筒转速为7.3 r/min),接触法向力数值和波动较大,出现多个大波峰,稻种受型孔滚筒不稳定力作用不利于稳定充种。当生产率为400盘/h(滚筒转速为4.9 r/min),稻种与滚筒接触法向力数值和波动较小,两者间的摩擦力变化较小,能形成稳定连续充种过程,填充效果最好。

图16 不同滚筒转速下稻种与滚筒的接触法向力变化曲线Fig.16 Variation curve of contact normal force between rice seed and roller at different rotation speeds of roller

通过仿真试验,当生产率为400盘/h,优选椭圆凹槽形型孔 (lk=12 mm,bk=7 mm,hk=4.5 mm),第一充种室充种位置角为35°,播种器充种性能较佳。

4 性能试验

在仿真试验研究的基础上试制原理样机后进行试验。试验目的在于对理论分析结果进行验证,获得对播种性能影响的最佳参数组合,以便对播种器的进一步研发、优化提供基础。

4.1 试验准备

试验地点在广州华南农业大学农业工程实验室,精密播种器试验样机安装在育秧生产线上,如图17所示。试验材料为‘培杂泰丰’杂交稻,精选去芒,温水浸泡,芽长≤2 mm,含水率约27.5%,千粒质量 28.2 g[30]。

图17 精密播种器试验现场Fig.17 Test site of precision seeder

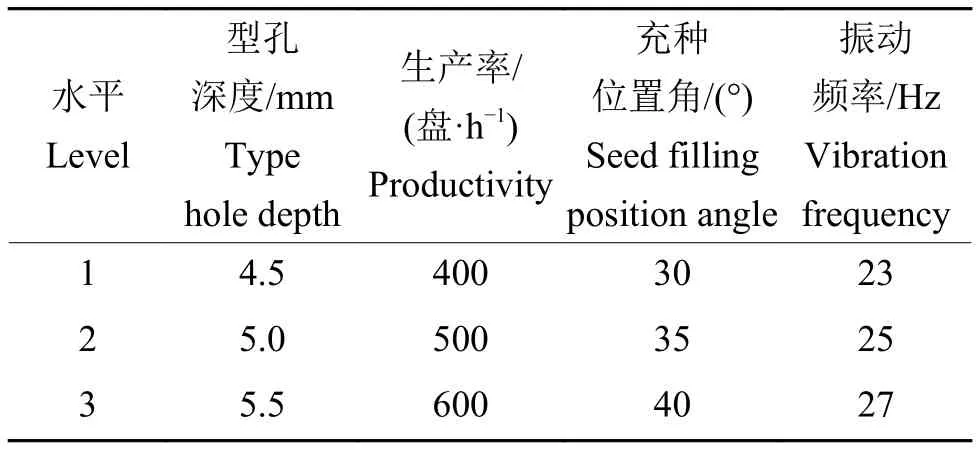

4.2 试验因素

考虑到目前仿真试验过程中漏播指数偏高,故增加型孔深度和采用V型槽板振动实现二次充填提高充填能力,选择型孔深度、生产率、第一充种室充种位置角及第二充种区的电磁振动器振动频率为试验因素,以播种合格指数、漏播指数及重播指数为试验指标,进行播种性能试验,每个因素确定3个水平,试验因素与水平见表5。

表5 试验因素与水平Table 5 Factors and levels of test

1)型孔深度影响稻种在充种室的填充性能,若型孔太深,进入型孔的稻种较多,加之第二充种机构进行稻种二次填充,清种轮未能及时清除多余稻种,易造成重播。若型孔太浅,稻种不能完全进入型孔内,且易被清种轮扫落,造成空穴。结合仿真试验,试制椭圆凹槽形型孔滚筒(长度lk为12 mm,宽度bk为 7 mm),深度hk取 4.5、5.0、5.5 mm 3 种规格变化。

2)根据“3.4”的仿真试验结果,性能试验时生产率选择400、500、600盘/h 3个水平进行试验,对应滚筒转速 4.9、6.1、7.3 r/min。

3)第一充种室充种位置角影响充种性能,当滚筒线速度一定时,减小充种位置角,则滚筒上的型孔与稻种有效接触的圆弧行程增加,充种时间增加,填充性能提高。充种位置角也不宜过低,因为过低时,稻种在型孔转动的离心力及稻种自身重力在非填充方向的分力作用下,填充性能并不改善[17]。因此,试验时第一充种室充种位置角选择30°、35°、40°这3个水平进行试验。

4)通过第二充种机构设计可知,稻种在V型槽板上稳定输送且不出现抛起弹跳,对电磁振动器振动频率有一定的要求,为探明育秧播种器有无第二充种机构的播种效果,选择电磁振动器振动频率为试验因素进行试验。试验时电磁振动器振动频率分别选择23、25、27 Hz这3个水平进行试验。

4.3 试验设计与结果分析

试验分2步进行,第一步第二充种机构不动作,采用三因素三水平正交试验,研究型孔深度、生产率和第一充种室充种位置角对试验指标的影响,验证仿真研究的准确性。第二步是第二充种机构动作,研究双充种作用下不同振动频率对试验指标的影响,探明设计第二充种机构后播种性能。

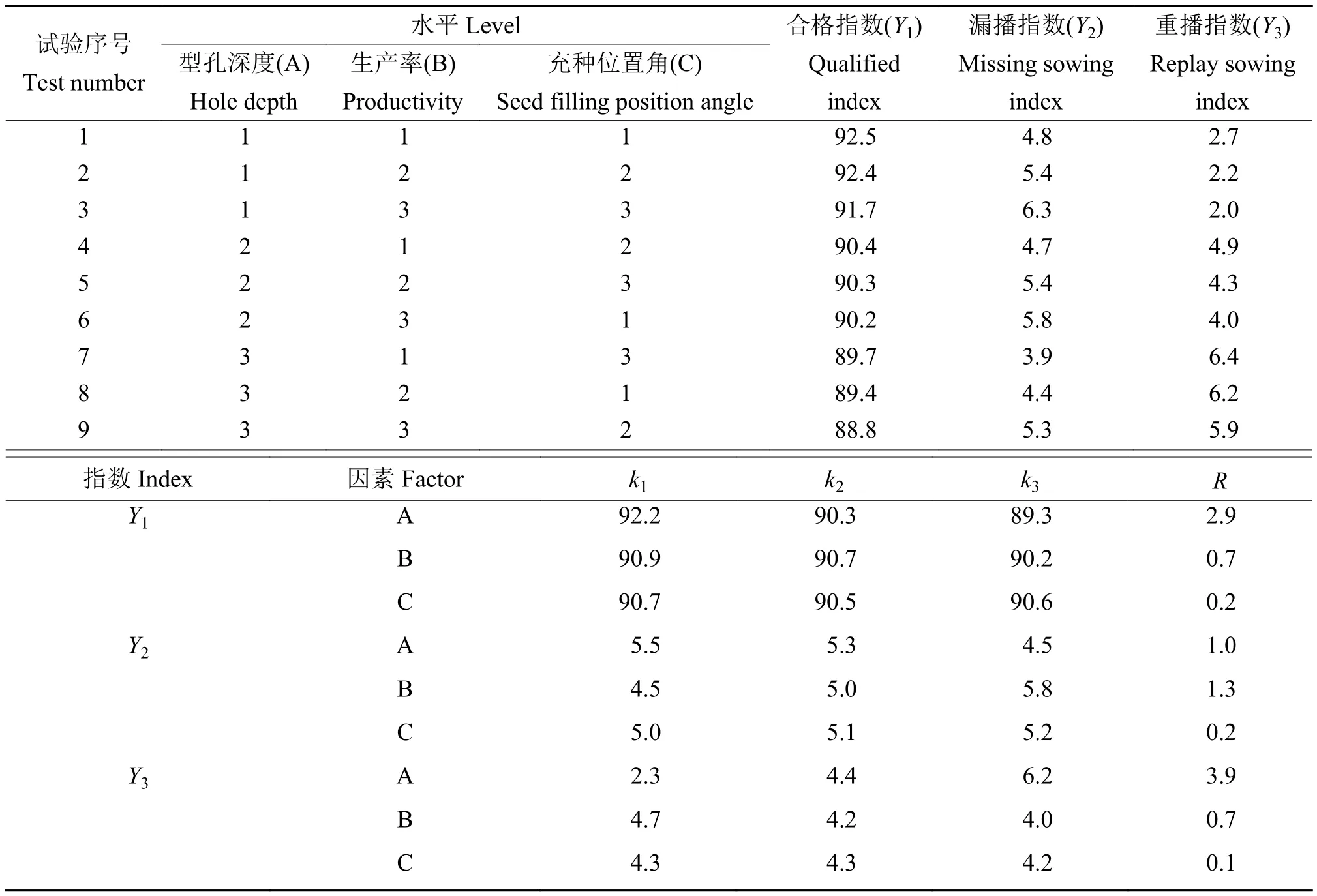

4.3.1 正交试验结果及分析 第一步第二充种机构不动作,试验方案及结果如表6所示,每组试验重复3次,取平均值为试验结果。

表6 第二充种机构不动作试验方案及结果Table 6 Design and results of the second seed filling mechanism non-action %

影响播种合格指数与重播指数的因素主次顺序为型孔深度>生产率>第一充种室充种位置角;影响漏播指数的因素主次顺序为生产率>型孔深度>第一充种室充种位置角。播种合格指数最佳参数组合为型孔深度4.5 mm、生产率400盘/h、第一充种室充种位置角30°。漏播指数最佳参数组合为型孔深度5.5 mm、生产率400盘/h、第一充种室充种位置角40°。重播指数最佳参数组合为型孔深度4.5 mm、生产率600盘/h、第一充种室充种位置角40°。

分析试验结果可知,型孔深度在试验参数范围内对播种结果影响较大。若型孔太浅,则种子进入型孔时间过短,加上型孔的容积相对于‘培杂泰丰’芽种过小,所以种子不能完全进入型孔内,且易被清种滚刷全部扫落,造成漏播;而若型孔太深,则种子进入型孔的时间过长,加上型孔的容积相对于‘培杂泰丰’芽种过大,进入型孔内的种子过多,清种滚刷不能将多余的种子及时清除,重播指数增加。结合试验数据,为达到较高的播种合格指数,在参数所选范围内,型孔深度为4.5 mm较为合适。

生产率在试验参数范围内对漏播指数也影响较大。随着生产率增加,漏播指数增加,所以在参数所选范围内,生产率取400盘/h较为合适。第一充种室充种位置角对3个试验指标的影响小,为保证填充性能,在参数所选范围内,充种位置角取35°较为合适。实际试验结果与仿真结果相近,验证了仿真分析的准确性。

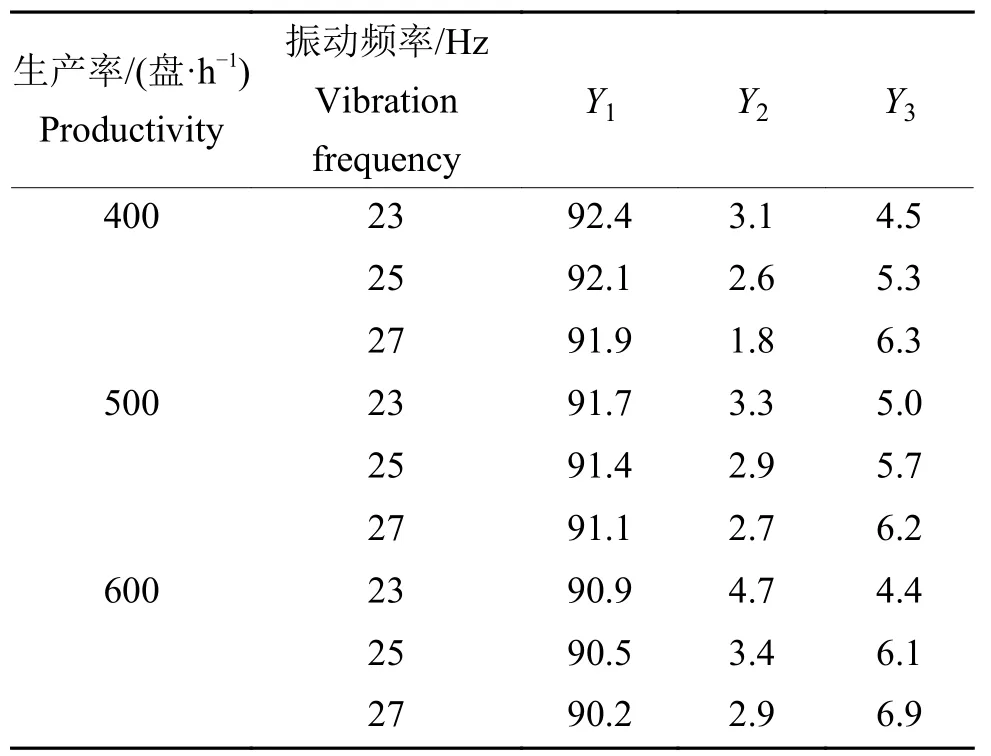

4.3.2 不同振动频率对评价指标的影响 为探明播种器设计第二充种机构的作业性能,取型孔深度为4.5 mm、第一充种室充种位置角为35°、第二充种机构动作,研究不同振动频率对评价指标的影响。

第二充种机构动作,通过显示屏上检测值计算系统检测精度,漏充检测精度为漏充报警穴数与漏充穴数的百分比;经试验可知,当生产率为400~600盘/h时,系统对漏充穴数的检测精度较高,为96.59%。当生产率大于600盘/h,检测精度逐渐下降;其原因为当滚筒转速过高会增大型孔与稻种的碰撞频率,造成稻种轻微破坏,稻种碎渣导致传感器检测精度降低。在上述系统检测精度基础上,研究不同振动频率对评价指标的影响,每组试验重复3次,取平均值为试验结果。试验安排与结果如表7。

表7 不同振动频率下性能试验结果1)Table 7 Performance test results under different vibration frequencies %

通过上一试验,当不启动第二充种机构,随着生产率增加,漏播指数呈现增加趋势。当型孔深度为4.5 mm、生产率为600盘/h时,播种合格指数为91.7%,漏播指数为6.3%,漏播指数偏高,需启动第二充种机构进行“二次充种”作业,以保证播种质量。工作时进行填充漏播指数统计,当漏播指数≥3%,启动第二充种机构后,使振动器产生振动,实现二次充填,以减少漏播指数,但随着连续二次充填,重播指数有所增加,漏播指数减少,播种合格指数下降。当播种合格指数达90%、漏播指数≤2%,为了减小重播指数、提高合格指数,二次充填停止,不进行补种,以保证“播种合格指数高、漏播指数低”。结合试验结果,当漏播指数在[2%,3%]这一区间,振动频率取27 Hz,能保证播种合格指数≥90%、漏播指数≤3%,满足杂交稻精密播种的技术指标。

当第二充种机构动作,在所选参数范围23~27 Hz,稻种能稳定向下输送,实现二次充种。当第一充种室充种位置角为35°、振动频率为27Hz时,生产率为400盘/h时,播种合格指数为91.9%,漏播指数为1.8%;生产率为500盘/h时,播种合格指数91.1%,漏播指数为2.7%;生产率为600盘/h时,播种合格指数90.2%,漏播指数为2.9%。分析原因是进行稻种二次填充提高了每穴的充填能力,漏播指数减小,试验指标满足杂交稻育秧播种的农艺要求。通过试验发现,设计第二充种机构能使漏播指数减小,说明采用“双充种”方式能明显提高播种性能。

5 结论

1)设计了一种双充种型孔滚筒式杂交稻育秧精密播种器,对关键部件进行了设计和理论分析,基于光电检测控制技术,搭建以PLC为控制核心的型孔充种性能检测与控制系统,通过光电传感器检测对应的滚筒型孔中是否充入稻种,当漏播指数超过系统预设值,反馈信息到控制系统,使电磁振动器振动,结合第二充种区作用形成均匀少量的种子流,进行稻种二次补充,实现可靠充种。

2)利用EDEM离散元软件完成型孔形状、第一充种室充种位置角及生产率对充种性能的仿真研究,完成型孔滚筒工作参数优化。通过仿真研究可知,当生产率为400~600盘/h,型孔形状优选椭圆凹槽形 (lk=12 mm,bk=7 mm,hk=4.5 mm),第一充种室充种位置角为35°,充种性能较佳,仿真时播种合格指数为89.8%~92.5%。

3)研制样机进行性能试验,采用三因素三水平正交试验,研究型孔深度、生产率和第一充种室充种位置角对试验指标的影响规律,结果表明影响播种合格指数与重播指数的因素主次顺序为型孔深度>生产率>第一充种室充种位置角,影响漏播指数的因素主次顺序为生产率>型孔深度>第一充种室充种位置角;研究不同振动频率对试验指标的影响规律,当型孔形状为椭圆凹槽形,第一充种室充种位置角为35°、振动频率为27 Hz、生产率为500盘/h,播种合格指数91.1%,漏播指数为2.7%。试验指标满足杂交稻低播量精密播种的农艺要求。