低渗透油藏空气驱原油氧化机理实验

2022-08-02滕卫卫吴庆祥胡晓蝶王晓光程宏杰朱桂芳

滕卫卫,吴庆祥,胡晓蝶,王晓光,程宏杰,朱桂芳

(中国石油新疆油田分公司,新疆 克拉玛依 834000)

0 引 言

准噶尔盆地低渗透油藏注水开发整体效果较差,普遍存在注水困难的问题,有必要开展更经济有效的开采试验。许多研究表明[1-6],注气开发是改善低渗透油藏开发效果的一种有效技术手段,因低渗透油藏的吸气能力大于吸水能力,注气更容易在地层中形成有效压力驱替系统。而空气因其资源丰富、不受地域限制、成本低廉等优点被广泛用于石油注气开采[7-8]。经过多年矿场实践,空气驱已成为提高低渗透油藏采收率极具发展前景的技术之一[9-15],其主要包括高压空气驱、空气泡沫驱和稀油注空气点火开采。空气驱的主要机理包括3个方面:一是注气可以增加地层能量,减少举升成本;二是空气与原油在地层条件下发生低温氧化反应,反应中放出的热量可降低原油黏度,同时生成的CO2溶解于原油后,使原油体积膨胀、原油黏度降低;三是低温氧化反应生成的CO、CO2以及轻质组分等与空气中N2组成烟道气,在适合条件下可与原油形成混相或近混相驱,具有较好的驱替效果[16-18]。上述作用机理中原油低温氧化作用是空气驱的关键因素之一。为深入探究空气驱过程中原油的低温氧化特征及其影响因素,开展原油组分、原油与空气静动态氧化动力学等室内实验,研究不同条件下耗氧量、氧化速率、原油组分等变化特征,研究结果可为空气驱油藏工程设计等相关研究奠定基础。

1 实验部分

1.1 实验材料

实验油样选自新疆油田4个区块(A1、A2、A3、A4),为脱水原油,原油黏度和油藏基础参数见表1。实验所用空气来自压缩机产生的高压空气。静态氧化实验用砂采用经过洗油、研磨、筛选等流程处理后的真实岩心,将原油与水、处理后岩心样品按一定比例均匀混合配制,得到实验用人造油砂;动态驱替实验采用80~120目石英砂。

表1 油藏基础参数和原油黏度数据

1.2 实验装置

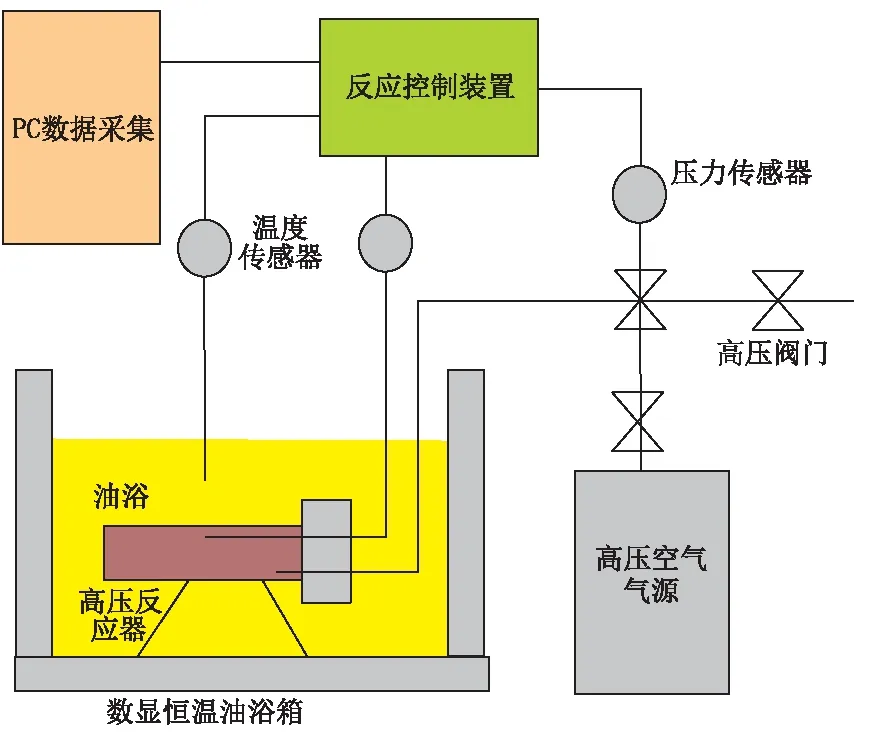

1.2.1 静态氧化实验装置

原油静态氧化实验设备包括高压恒温静态氧化装置、气体分析仪等。其中,高压恒温静态氧化装置由高压反应器、恒温油浴箱、反应控制器、数据采集系统等部分组成(图1),主要用于模拟一定条件下原油与空气的静态反应过程;气体分析仪主要用于检测氧化反应后O2、CO2等气体含量,测量精度为0.1%。

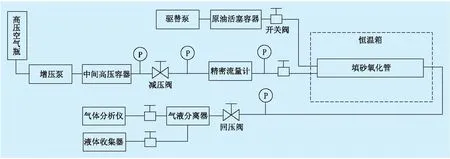

1.2.2 动态氧化模拟实验装置

动态氧化模拟实验装置及流程详见图2。装置的核心部分是模型本体,即填砂氧化管,几何尺寸为Φ25 mm×700 mm,最高工作压力为32 MPa,最高工作温度为350 ℃,用于模拟储层条件。其他组件包括注气单元、数据采集单元和采出液分离与计量等部分。其中,注气单元由高压空气瓶(用于提供空气气源)、增压泵、中间高压容器和流量计等设备组成,可以实现实验过程中注气强度的调整,以及对注入气量的精确控制与计量;数据采集单元由温度传感器、数据采集卡等元件组成,可以实时显示并记录实验过程中温度变化等数据;采出液分离与计量单元由回压阀、红外气体分析仪、便携式氧气分析仪等组成,可以实现产出油、气精确计量,以及O2、CO2等气体含量分析。

图1 高压恒温静态氧化实验装置示意图

图2 注空气动态氧化模拟实验流程示意图

1.3 实验步骤与计算方法

1.3.1 实验步骤

静态氧化实验:①将脱水原油和人造油砂分别放入高温高压反应器内。②按图1连接好实验流程,持续向反应器内注入空气,直至压力升至20.0 MPa,检测流程中管线、各连接头和开关处的密闭性。③待油浴恒温箱温度稳定在油藏温度后,向反应器内通入气体直至油藏压力,将反应器放入油浴中,反应过程中通过传感器监测温度、压力的变化并作好记录。④待反应器压力稳定后,用气样袋收集产出气体,利用气体分析仪检测气体中CO2与O2的体积分数。

动态氧化实验:①将装满岩心的填砂氧化管在负压下抽成真空,自吸式饱和水,测定孔隙体积和孔隙度;按图2将填砂氧化管模型接入驱替实验流程,并进行全流程耐压性能测试。②开始油驱水实验,过程中记录时间、产液量等信息,直至填砂氧化管出口端无水产出,计算含油饱和度和束缚水饱和度。③按设计流量向填砂氧化管中注入空气,记录驱替过程中不同时刻填砂氧化管两端压差、产量(产油量、产气量等)数据,同时收集产出气体,进行气体成分分析,重点关注O2和CO2。④待空气驱阶段填砂氧化管出口端基本上不见油后,开始注入发泡剂段塞,然后继续注入空气,直至出口端基本不出油终止实验;驱替过程中实时记录填砂氧化管两端压力、产量(产水量、产油量等)数据,同时收集产出气体,进行气体成分分析。⑤空气泡沫驱后,原油与空气静态反应125 h,然后进行气体成分分析。

1.3.2 计算方法

(1)氧化反应速率计算。低温氧化反应方程式可以简化为:

(1)

(2)

(3)

式中:n1、n2分别为反应前、反应后注入实验设备中气体物质的量,mol;c为气体物质的量,mol;x为反应前后气体物质的量的变化量,mol;ν为气体氧化反应速率,mol/(h·mL);V为原油体积,mL;t为反应时间,h。

(2)氧气消耗率(简称耗氧率)计算公式为:

φ=(m1-m2)/m1

(4)

式中:φ为耗氧率,%;m1为注入的氧气量,mL;m2为未消耗的氧气量,mL。

根据气体流量计读数和实验持续时间可计算出注入气体中O2的总量,另计算出产出气体、溢出气体、反应器和油水分离器中含有O2的量,两者之差就是消耗氧气的量,其与注入的氧气量之比就是耗氧率。

以注入空气进入填砂管内为开始时刻,到模型产出端产出气体为截止时刻,这段时间为空气滞留时间。空气滞留时间计算公式为:

T=Vφ/Q

(5)

式中:T为空气滞留时间,h;Vφ为孔隙体积,mL;Q为空气流量,mL/h。

2 实验结果分析

2.1 静态氧化特征分析

2.1.1 脱水原油低温氧化实验

产出气体中O2体积分数、压降速率、氧化反应速率数据见表2。结果表明,静态氧化反应后产出气体中O2体积分数为15.7%~19.7%,4组油样在油藏温度下的耗氧量都比较小,主要原因可能是较低温度下原油中参与氧化反应的活性成分较少。A1、A4油样的压降速率和氧化速率相对较大,表明氧化反应发生程度较大、速度较快。

表2 脱水原油低温氧化实验数据

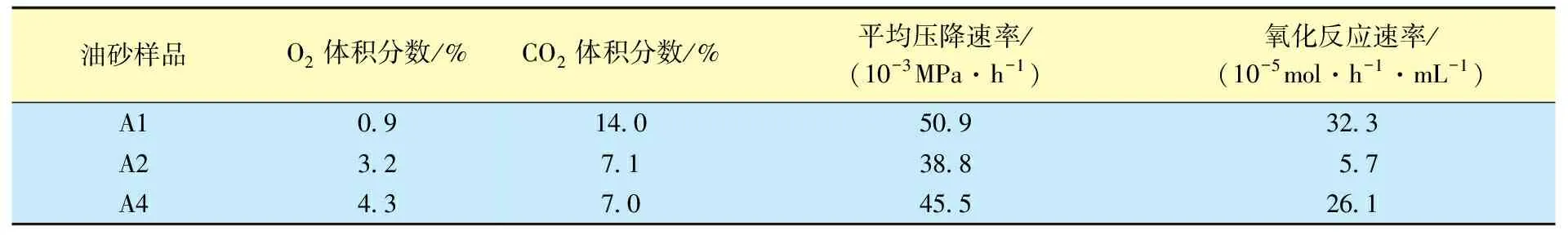

2.1.2 油砂样品低温氧化实验

为了更好地表征油藏条件下原油低温氧化性能,在脱水原油实验基础上,选取静态氧化速率最低的A2、氧化速率最高的A1和中间氧化速率的A4脱水原油分别制备油砂样品,开展低温氧化实验(表3)。

由表3可知:A1油砂样品氧化反应最充分,产出气体中O2体积分数最低、CO2体积分数最高,氧化反应速率最大,氧化特性最好。其次为A2油砂样品,产出气体中O2体积分数为3.2%。与纯油样相比,相同实验条件下,油砂样品的静态反应速率更大、反应更充分。这主要是由于地层砂粒增加了原油与空气的接触面积,从而在较短时间发生充分的氧化反应,氧化反应速率明显增大。因此,在实际油藏多孔介质中,原油与注入空气发生氧化反应将会有更高的氧化反应速率。

表3 油砂样品静态氧化实验数据

2.1.3 氧化反应速率的影响因素分析

选择氧化反应速率快、氧化特性较好的A1脱水原油样品开展了多组低温静态氧化实验,研究压力、温度等因素对氧化反应速率的影响。

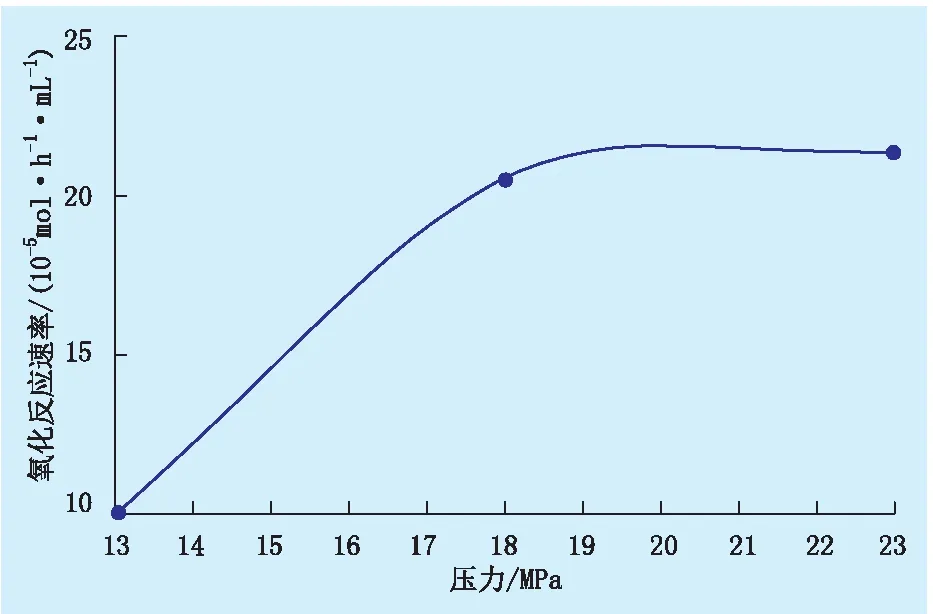

(1) 压力对氧化反应速率的影响。保持实验温度为77 ℃(A1区块油藏温度)不变,在压力为13、18、23 MPa条件下开展静态氧化实验,实验结果见图3。由图3可知:低温氧化反应速率随着压力增加而增大,但增幅逐渐变小。分析认为这是由于反应压力越大,氧气的分压就越高,在相同接触面积上,氧气物质的量浓度将会增大,原油中溶解的氧气物质的量浓度也在增大,这些因素促使原油更易与空气发生氧化反应,导致氧化反应速率有所增大。

(2) 温度对氧化反应速率的影响。在保持压力基本不变的条件下,采用阶梯式升温方法逐步升高反应器中原油的温度,在初始反应温度分别为77、97、117 ℃条件下开展静态氧化实验,实验结果见表4。由表4可知:初始温度为77 ℃时,9 h内反应器内压力由23.3 MPa下降至22.9 MPa,氧化速率为23.1×10-5mol/(h·mL);初始温度为97 ℃时,9 h内反应器内压力由23.3 MPa下降至22.8 MPa,氧化速率为24.5×10-5mol/(h·mL);但当初始温度升高至117 ℃时,20 h内压力由24.1 MPa大幅下降至20.8 MPa,氧化速率达到71.5×10-5mol/(h·mL),低温氧化速度明显加快。分析认为主要是随着温度的逐步升高,原油中可能会有新的组分参与了氧化反应,或者是原油中某些组分在低温下氧化生成新物质后不再参与反应,但这些组分在高温下又参与氧化反应。

图3 氧化反应速率与压力关系曲线

表4 不同初始温度下原油氧化反应速率实验结果

2.1.4 原油组分氧化反应规律分析

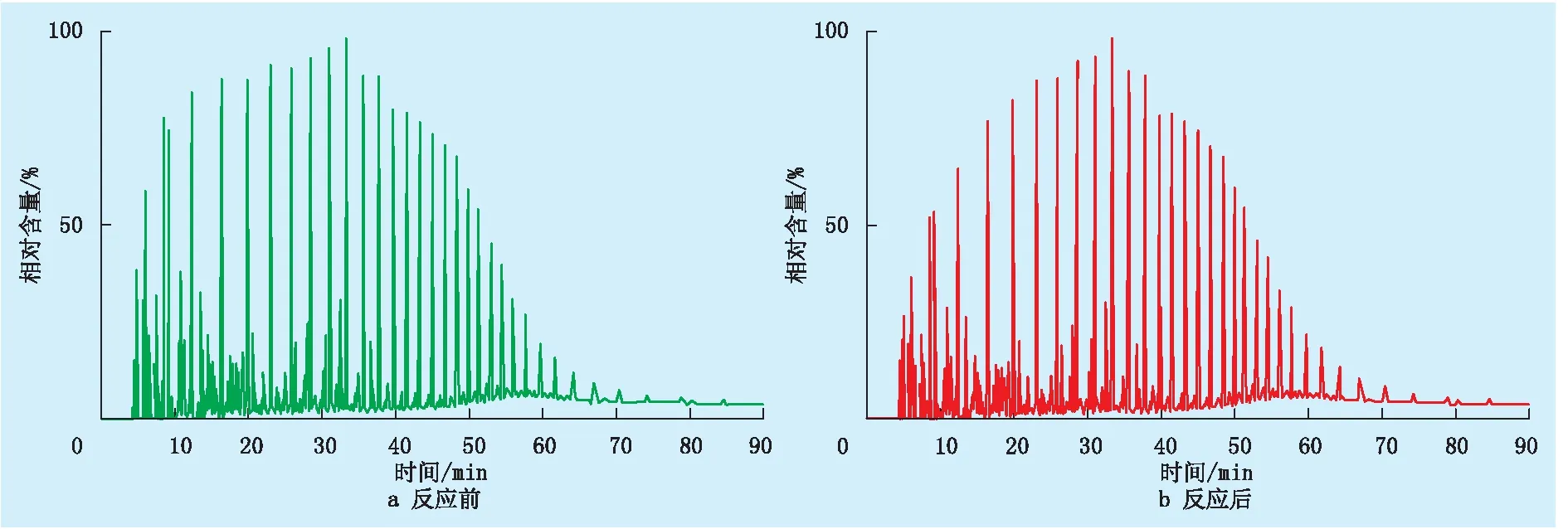

选取氧化特性较好的A1脱水原油样品为研究对象,在油藏温度(77 ℃)条件下,利用原油气相色谱分析与4组分测定法,对比原油与空气氧化反应前后气相色谱的特征参数与组分特性(图4、表5)。由图4可知:原油油样中轻质组分含量由反应前的96.29%降至反应后的94.49%(芳香烃和饱和烃分别降低了0.26和1.54个百分点),胶质和沥青质相对含量由反应前的3.71%增至反应后的5.51%,表明油藏温度下,芳香烃、饱和烃等轻质组分经低温氧化反应后转换成重质组分。

图4 油样氧化反应前后气相色谱图

表5 A1油样氧化反应前后4组分等含量对比

原油轻重比(∑nC21-/∑nC22+)表示的是低碳数正构烷烃含量总和与高碳数正构烷烃含量总和的比值,主峰碳则代表原油中含量最高的正构烷烃,一般来说轻重比越高,主峰碳越小,原油品质越好。由表5可知,原油在经历低温氧化后,轻重比由原来的2.45减小至2.22,主峰碳由nC15增加至nC17,原油品质略微变差,这与4组分分析数据是一致的。另外,奇偶优势通常用奇偶优势比(OEP)来表示,该值明显大于1.0时认为有奇碳优势,明显小于1.0时具有偶碳优势。由表5可知:在低温氧化前后,原油一直保持略呈奇碳优势,比值始终为1.11,表明原油中奇数碳与偶数碳在低温氧化过程中氧化的难易程度相近。

2.2 动态氧化驱替实验

选取氧化特性较好的A1脱水原油样品开展了含油饱和度为64.36%的填砂管空气驱替实验,在空气驱替、空气泡沫驱替不同阶段对采出气性质进行跟踪分析,同时对不同方式效果进行了评价。

2.2.1 泡沫剂筛选

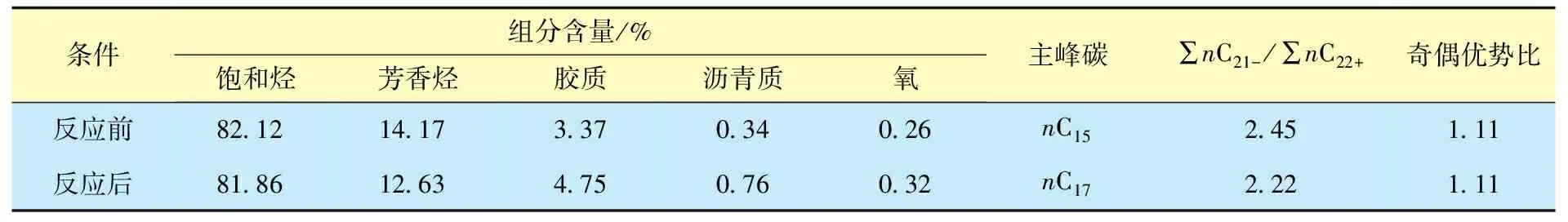

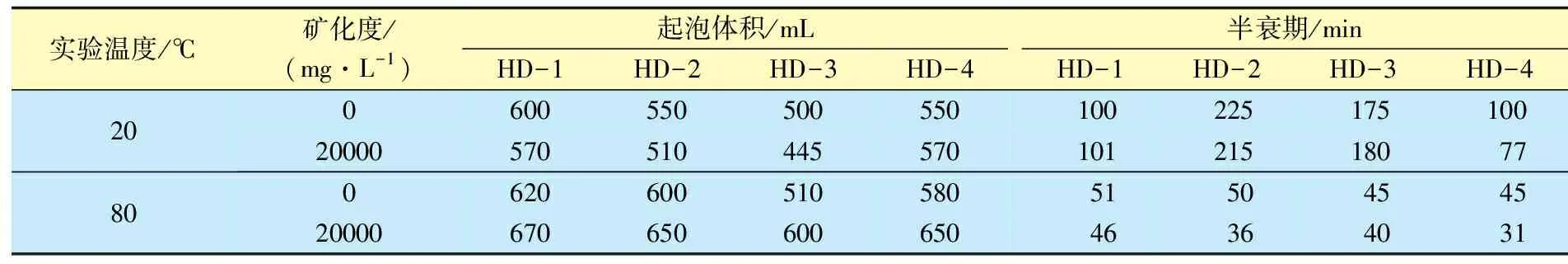

泡沫剂通常是由起泡剂主剂和添加剂组成。起泡剂主剂主要是一些阴离子型或非离子型表面活性剂,起发泡作用。另外,在泡沫体系中通常加入适量的添加剂,起到增大发泡体积和延长泡沫寿命的作用。研究中以阴离子型表面活性剂为主剂,通过添加水溶性聚合物作为稳泡剂增加泡沫体系稳定性,延长泡沫存在时间,自主研制了HD-1、HD-2、HD-3和HD-4共4种不同泡沫剂体系。

通过对4种泡沫剂的起泡体积、半衰期、耐温性等进行评价,筛选出性质较优的泡沫剂作为动态驱替实验用剂。对4种发泡剂在不同温度、不同矿化度下的发泡体积和半衰期进行了测定,实验结果见表6。从4种泡沫剂的起泡体积来看,起泡性能均表现为良好,起泡能力差别不大,HD-1泡沫剂起泡体积相对优于其他3种。但温度对泡沫剂的半衰期有较大影响,高温下4种泡沫剂的半衰期明显缩短,相对来说,HD-1泡沫剂在高温、高矿化度下半衰期优于其他3种。因此,确定HD-1泡沫剂更适合于高温高矿化度油藏条件的空气泡沫驱。

表6 不同温度、不同矿化度泡沫剂起泡体积、半衰期实验结果

2.2.2 动态氧化驱替实验

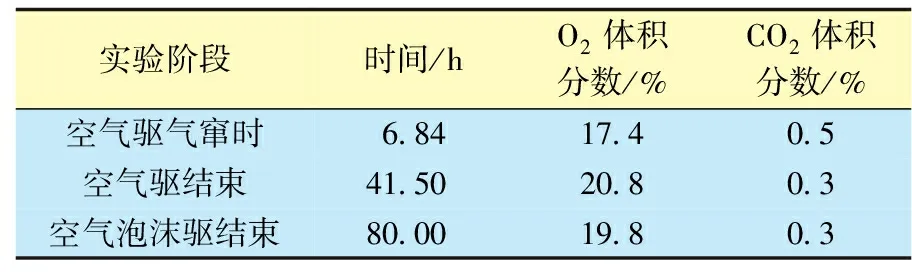

在油藏温度(77 ℃)条件下,利用动态氧化模拟实验装置开展了1组驱替实验。填砂管模型原始含油饱和度为79.9%,孔隙度为28.2%,渗透率为11.5 mD。从驱替实验过程可以看出,开始空气驱后不久就发生了气窜,实验产出尾气中O2体积分数由17.4%提高至20.8%,CO2体积分数由0.5%下降至0.3%。由于空气驱过程中较早出现气窜,致使注入的空气在模型中波及范围较小,空气与部分原油不能充分接触,整体上氧化反应程度较低,产出气中O2、CO2体积分数实验结果见表7。

当空气驱过程中发生气窜时,向模型中注入泡沫体系,开始空气泡沫驱。随着实验开展,产出气中O2体积分数逐渐下降,最终稳定在19.8%。通过分析可知,注入的泡沫体系在模型中发挥了封堵作用,有效扩大了模型中原油和氧气的接触面积与作用时间,让低温氧化反应更为充分。

表7 驱替实验各阶段产出气体成分体积分数

2.2.3 反应温度对氧化特征的影响

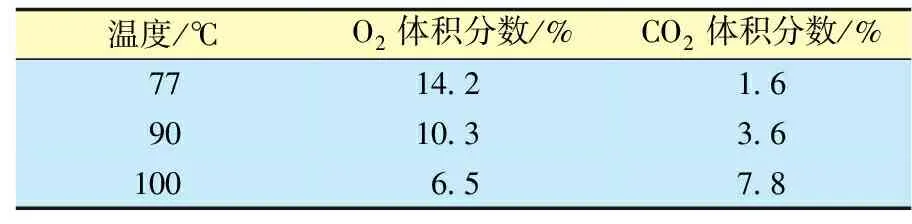

在空气泡沫驱替实验结束后,逐渐升高模型温度,分别在温度为90、100 ℃条件下稳定125 h,对应测量产出气中的O2和CO2体积分数,实验结果见表8。由表8可知:反应温度对原油动态氧化特征有较大影响,原油与空气的接触时间越长耗氧量越大,当温度从90 ℃升高到100 ℃时,实验产出气中O2体积分数由10.3%下降至6.5%,CO2体积分数由3.6%上升至7.8%。

表8 不同温度实验后产出气体成分体积分数

2.2.4 空气驱/空气泡沫驱驱油效果评价

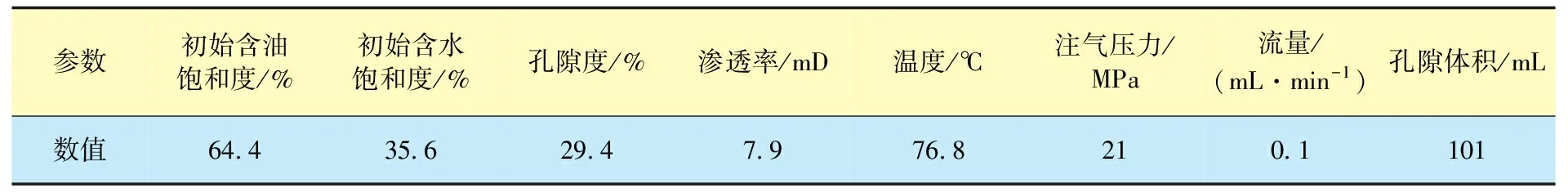

按空气驱动态氧化实验流程图(图2)连接好实验系统,开始空气驱/空气泡沫驱实验,实验参数见表9。

图5为注空气/泡沫驱实验累计产液量、累计产油量曲线。由图5可知,空气驱过程中一直无水产出,累计产液量与累计产油量数据相同,曲线表现为随着注入孔隙体积倍数增加而增大,特别是在空气驱开始阶段,增加幅度和速度较快。当气窜发生后(即空气注入量达到0.41倍孔隙体积),产油量增幅明显变缓。开展泡沫驱后,产液量迅速提高,产油量有一定幅度增加,驱油效果得到改善。

表9 注空气动态氧化实验主要参数

图5 空气驱/空气泡沫驱实验累计产液量和产油量曲线

图6为注空气/泡沫驱实验驱油效率曲线。由图6可知:目标油藏空气驱有较好效果;空气驱驱油效率随注入空气体积的增加而增大,初期驱油效率增加速度较快,当气窜发生后(即空气注入量达到0.41倍孔隙体积),驱油效率增幅明显变缓,当注入量达到2.48倍孔隙体积时,空气驱结束,驱油效率达到55.38%,表明低渗油藏空气驱具有一定可行性;空气驱效果较差情况下,通过注入泡沫体系,驱替剖面能够得到有效调整,注入空气波及体积进一步扩大,可以将驱油效率在空气驱基础上提高至70.77%,驱油效率增幅达到了15.39百分点,增油效果得到明显改善;空气泡沫驱后继续开展水驱,但水驱未能进一步提高驱油效率。

图6 注空气/泡沫驱实验驱油效率曲线

3 结 论

(1) 相同实验条件下,油砂样品与纯油样相比,前者静态反应速率更大、反应更为充分;静态氧化速率与压力、温度、时间呈正相关;A1油砂样品氧化反应速率最大,产出气体中O2体积分数最低,氧化特性最好。

(2) 在油藏温度下,氧化反应后原油中轻质组分(芳香烃和饱和烃)含量有一定幅度下降,胶质、沥青质含量和氧元素含量有一定幅度增加;原油经历低温氧化后,轻重比减小,主峰碳增加。

(3) 反应温度对原油动态氧化特征有较大影响,当温度从90 ℃升高至100 ℃时,产出气中O2体积分数由10.3%下降至6.5%,CO2体积分数由3.6%上升至7.8%。

(4) 空气驱发生气窜后,通过注入泡沫体系可有效封堵气窜通道,扩大空气波及体积,使原油和空气中的O2发生更为充分反应,改善空气驱效果;在空气驱基础上,通过注入泡沫体系可提高驱油效率15.39百分点,最终驱油效率可达70.77%。