砂岩油藏聚合物堵塞机理及解堵方法研究

2022-08-02高申领梅东风侯宝峰李新丹

赵 林,高申领,陈 渊,梅东风,侯宝峰,王 瑞,李新丹

(1.中国石化河南油田分公司,河南 南阳 473132;2.中国石油辽河油田分公司,辽宁 盘锦 124109;3.长江大学,湖北 武汉 430100;4.油气钻采工程湖北省重点实验室 长江大学,湖北 武汉 430100)

0 引 言

河南双河油田聚合物驱油藏注聚合物井堵塞严重,导致注入压力升高,采油井液量下降,严重影响开发效果。其中,核二段储集层为典型的湖盆陡坡扇三角洲沉积砂岩油藏,平面层间非均质性强,聚合物驱初期产液能力好,见效后即发现地层堵塞,产液量下降。近年来,主要采用过硫酸铵体系配套酸化措施开展聚合物解堵,但存在措施有效期短、投入产出比高等问题,急需开展聚合物驱长效解堵技术研究。堵塞半径、堵塞位置和堵塞机理是解堵施工作业成功的关键[1-2]。目前相关研究手段都较为单一,主要通过油藏数值模拟方法和注采动态数据拟合方法来探究聚合物在多孔介质中的堵塞位置等参数[3-5]。针对河南油田聚合物驱中存在的实际情况,采用长填砂管多点测压驱替实验、油藏工程方法、电镜扫描(SEM)、CT和核磁共振等手段,开展堵塞半径和堵塞机理的室内实验研究,以期为聚合物驱开发技术的研究提供一定的理论指导。

1 实验部分

1.1 实验材料

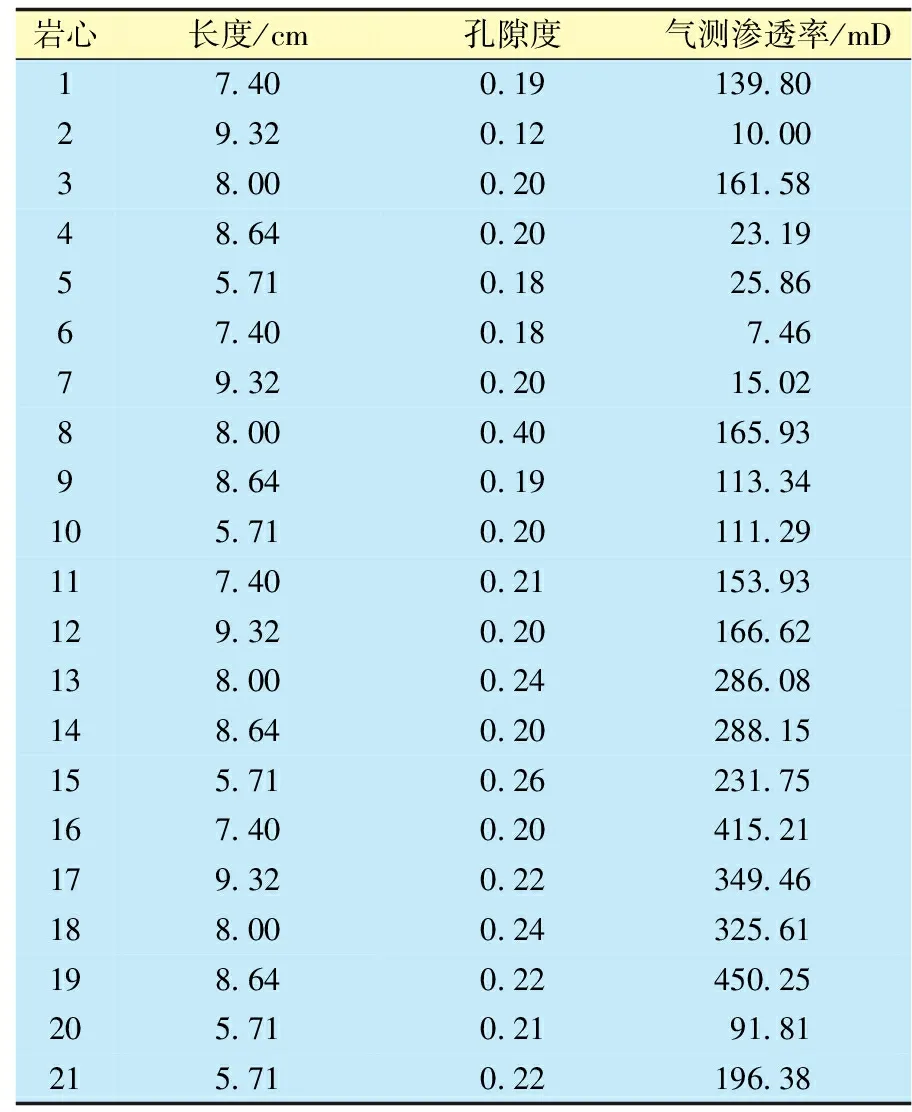

实验中所用岩心的基本参数如表1(岩心直径均为2.5 cm)所示。

实验所用聚合物为阴离子聚丙烯酰胺,固含量为90.75%,水解度为28.60%,平均相对分子质量为2 836×104。油样来自于双河油田北块双观1井。模拟地层砂由石英砂、长石、方解石按照质量比为6∶3∶1配制而成。实验所用地层水矿化度为8 400 mg/L,具体组成见表2。

多点测压填砂管模型长度为1 000 mm,内径为36 mm。在填砂管模型入口端和出口端各设置2个测压点(记为P1、P6),在距入口端1/8、1/4、1/2、3/4处设置4个测压点(记为P2—P5)。

1.2 实验方法

1.2.1 聚合物堵塞半径测定实验

实验步骤如下:①在长填砂管中填充模拟地层砂进行驱替实验,饱和油后进行一次水驱,水驱至含水率达98%之后,以0.5 mL/min的速度注入0.6倍孔隙体积的聚合物溶液。②后续水驱直至含水率达到98%,密切记录整个实验过程的注入压力和采出液量等数据。③驱替结束后,根据不同位置的压力梯度确定具体的堵塞位置。

表1 实验选用岩心基础数据

表2 实验用地层水矿物组成

1.2.2 聚合物堵塞机理研究

实验步骤如下:在岩心夹持器中放入岩心,实验前2个步骤同上,驱替结束后,将不同位置的岩心切片采用SU9000型日立扫描电子显微镜进行SEM扫描分析;利用MicroMR02-050v核磁共振致密岩心分析仪和V|Tome|X S 180 & 240微纳米双射线管岩心CT扫描系统得到聚合物堵塞前后岩心的孔隙度、渗透率、可动流体饱和度、束缚流体饱和度等参数,研究聚合物堵塞机理。

2 实验结果与讨论

2.1 堵塞半径研究

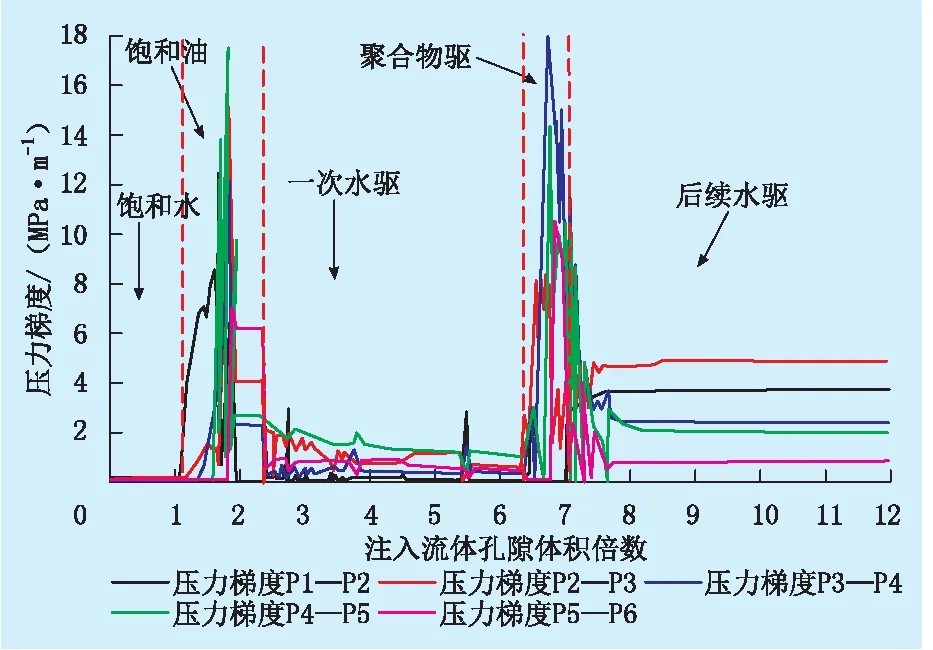

在聚合物驱过程中,聚合物在多孔介质中还没有达到吸附和捕集滞留平衡[6-9],因此,通过分析后续水驱过程中填砂管不同位置的注入压力梯度来确定聚合物的堵塞半径(图1)。由图1可知:在后续水驱过程中,测压点P2和测压点P3间的压力梯度最大,其次是测压点P1与测压点P2之间的压力梯度,即在测压点P1与测压点P3之间聚合物堵塞比较严重。测压点P1至测压点P3的距离为整个填砂管长度的1/4,位于填砂管的前端,因此,聚合物堵塞主要发生在靠近填砂管注入端的0~1/4处。

图1 填砂管不同测压点之间的压力梯度曲线

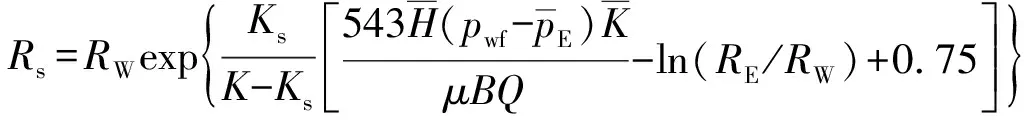

利用油藏工程方法计算聚合物驱堵塞半径[10-13]。在拟稳定流条件下,聚合物堵塞半径计算公式为:

(1)

基于研究区油藏参数(表3),计算得到最终的堵塞半径为7.4 m。该区块注采井距通常在150.0 m左右,故计算得到的堵塞位置区域为7.4/150.0=0.04(0~1/4),即油藏工程方法计算结果验证了多点测压驱替实验结果。

表3 堵塞半径计算所需油藏参数

2.2 聚合物驱堵塞机理研究

2.2.1 SEM扫描

将聚合物驱前后岩心不同堵塞位置进行切片,自然干燥后喷金镀膜,用扫描电镜观察聚合物微观附着形貌,分析堵塞位置、堵塞类型和堵塞特征(图2、3)。一般来讲,当岩心孔喉比较大且聚合物的线团直径小于岩心孔喉直径时,聚合物分子易吸附在高渗岩心的大孔隙内壁处和岩心表面[14-16]。图2为高渗岩心(16号岩心,415.21 mD)不同位置处聚合物附着微观形貌。由图2可知:在0~1/8处和1/8~1/4处,高渗岩心的孔喉内壁处和岩心外表面吸附了大量的聚合物,且1/8~1/4处聚合物在高渗岩心表面的吸附量比0~1/8处的吸附量还大(图2b,c),而1/4~1/2处、1/2~3/4处(深部地层)及尾端(生产井)岩心表面吸附的聚合物都比较少,聚合物滞留量很小(图2d、e、f)。由于高渗条带储层的孔喉半径比聚合物分子线团尺寸大很多,聚合物的机械捕集量小,聚合物的吸附量大,聚合物堵塞主要是由吸附引起的,水动力学滞留作用处于次要地位。

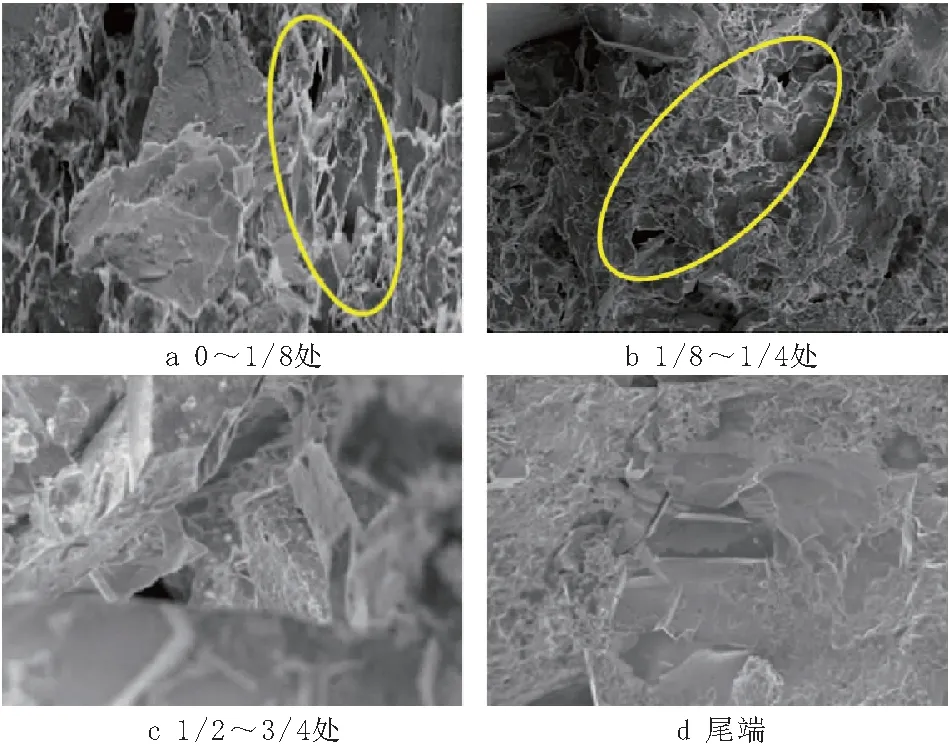

图3为低渗岩心(6号岩心,7.46 mD)不同位置处聚合物微观附着形貌。由图3可知:在0~1/8处和1/8~1/4处,低渗岩心孔喉处滞留堆积了大量的聚合物(黄色圈处),部分孔喉被聚合物堵塞,即聚合物在低渗岩心小孔喉处的机械捕集量大(图3a、b);在1/2~3/4处及尾端,岩心孔喉处的机械捕集量比较小(图3c、d)。低渗岩心的孔喉直径一般比聚合物线团尺寸小,聚合物分子在孔喉处被机械捕集;另外,低渗岩心微观上比表面积要比高渗岩心大,缝隙部位、狭口部位、夹角部位等也比高渗透岩心多,聚合物分子更易被机械捕集[17-18]。

图2 高渗岩心不同位置聚合物的微观附着形貌

图3 低渗岩心不同位置聚合物的微观滞留形貌

2.2.2 核磁共振实验

采用核磁共振分析仪对多孔介质聚合物驱前后的端面分别进行扫描得到相应的T2谱,并获得岩样的孔隙度曲线和累计孔隙度曲线。在T2谱图中,流体在大孔喉中的弛豫速率比较小,弛豫时间较长,流体在小孔喉中的弛豫速率比较快,弛豫时间短,即在横坐标轴上大弛豫时间对应大孔隙,小弛豫时间对应小孔隙。因此,可从T2谱中曲线峰值的强弱变化及曲线的左右移动情况来判别岩心孔喉孔径及孔隙度的变化。图4为聚合物驱前后高渗岩心的T2谱图。由图4可知:相比于一次水驱,后续水驱T2谱曲线整体左移,并出现与中、小孔隙度相对应的曲线峰值。其原因为:聚合物驱后,聚合物吸附在高渗岩心的大孔隙内壁处,孔隙孔径缩小,小孔隙数量相对增加。核磁共振实验研究结果和SEM扫描结果也相互得到验证。

图4 岩心注聚前后的核磁共振T2谱

2.2.3 CT扫描

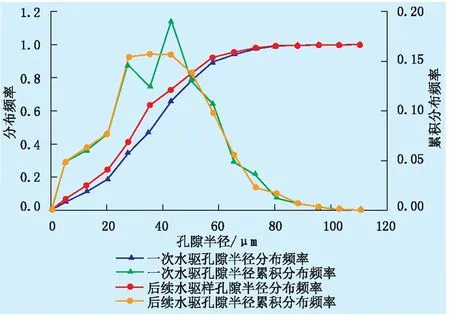

通过CT扫描获得高渗岩心的孔喉半径和配位数分布曲线(图5、6),其中,配位数反映了每个孔道所连通的喉道数。由图5、6可知:聚合物驱后的岩心孔喉半径和配位数均减少,岩心平均孔喉半径由42.2 μm降至39.9 μm,平均喉道配位数由3.36降至3.19。聚合物吸附层一般较薄,孔喉平均半径和平均喉道配位数均下降幅度较小,而聚合物机械捕集一般会造成上述参数的大幅度下降。因此,由图5、6的曲线变化趋势可推断高渗岩心中聚合物堵塞以吸附为主。

由以上实验分析可知:聚合物堵塞主要是由于聚合物在岩心表面和孔喉处的吸附和机械捕集滞留作用导致的。基于该认识,优化采用氧化剂+聚合物防吸附剂相结合的解堵+预防一体化技术进行现场解堵试验。其中,氧化剂可氧化降解孔喉和岩石表面处的滞留聚合物,防吸附剂可预防解堵之后聚合物在岩石表面的再次吸附滞留。

图5 孔喉半径分布曲线

图6 配位数分布曲线

3 应用实例

双河油田为典型的湖盆陡坡扇三角洲沉积。开发目的层核二段油层埋深为880~1 055 m,油层平均有效厚度为18.7 m;孔隙度为19.0%~30.0%,平均为23.4%;渗透率为0.2~1.2 D,平均为0.5 D。储层压实程度低,成岩作用差,胶结疏松,物性较好。在双河油田K0206井组进行了聚合物驱开发试验,初期取得了较好的开发效果,后期由于出现聚合物堵塞现象,聚合物驱效果下降。该井组中的HB井在解堵前,聚合物注入压力高,由初始的10.5 MPa增至堵塞后的14.6 MPa左右,日注入量仅为1~2 m3/d。对HB井的聚合物驱固态返排物质的含量进行了分析(表4)。由表4可知:固态返排物质中聚合物质量分数高达90.62%,说明该井发生了严重的聚合物堵塞,对聚合物驱生产效果产生了不利影响。

表4 聚合物驱固态返排物质含量分析

基于上述对聚合物驱堵塞位置和堵塞半径的研究,决定采用JD-2000解堵剂对储层解堵。JD-2000解堵剂的主要成分包括过氧化物类氧化剂、硅氧烷类聚合物防吸附剂及其他添加剂,JD-2000解堵剂对聚合物具有很好的氧化降解能力,最终降解产物为液态,无固相存在,不会对地层产生二次堵塞,同时还能有效防止聚合物在岩石表面的二次吸附滞留。设计施工参数为:解堵半径为7 m,解堵剂用量为183 m3,施工排量为设备限压条件下的最大排量。

解堵施工后,HB井的视吸水指数为0.488~0.917 m3/(d·MPa),平均为0.691 m3/(d·MPa);解堵前的视吸水指数为0.040~0.121 m3/(d·MPa),平均为0.066 m3/(d·MPa),解堵后的视吸水指数为解堵前的10.5倍。聚合物日注入量为1 210 m3/d,达到了配注要求。HB井对应的生产井受效明显,相比聚合物驱前,日产液由17.5 t/d升至47.6 t/d,日产油由1.9 t/d升至8.5 t/d,每吨聚合物的换油率由5.2 t/t升至10.3 t/t。

4 结 论

(1) 利用长填砂管多点测压驱替实验和油藏工程方法确定了聚合物堵塞半径,聚合物堵塞位置主要在靠近填砂管注入端的0~1/4处。

(2) 高渗岩心聚合物堵塞主要是由吸附引起的,低渗透岩心聚合物堵塞主要是由机械捕集引起的。聚合物堵塞导致部分大孔隙孔径缩小,小孔隙数量相对增加。孔喉平均半径由42.2 μm降至39.9 μm,平均喉道配位数由3.36降到3.19。

(3) 现场实例证明,基于对聚合物堵塞机理和堵塞半径的认识,利用氧化剂+聚合物防吸附剂一体化技术可以取得很好的解堵效果。